В этом документе мы продолжим рассказывать о KPI в индустрии алюминиевых банок, сосредоточившись теперь на контроле отходов на производственной линии.

Для примера мы будем использовать «стандартную линию», представленную в вышеупомянутой публикации. Линия, состоящая из 1 каппера 15 выемок, 10 БМ 400 куб.м, 1 мойки, 2 принтеров 2000 куб.м, 10 I/Spray 400 куб.м, 1 Necker 3.400 куб.м, 1 паллетайзера 4000 куб.м.

Первый момент, который я хотел бы рассмотреть, — это то, как подсчитать отходы на производственной линии.

В знаменателе указан общий объем одобренных банок, т.е. только хорошие банки, одобренные для продажи, а не общий объем производства.

Общее количество отходов за месяц для всей производственной линии будет рассчитано следующим образом: общее количество произведенных чашек и общее количество одобренных банок, т.е.: МЕСЯЧНЫЕ ОТХОДЫ = (ОБЩЕЕ КОЛИЧЕСТВО ЧАШЕК) / (ОБЩЕЕ КОЛИЧЕСТВО ОДОБРЕННЫХ БАНОК) — 1.

Если завод в конце месяца произвел 103 миллиона стаканчиков, а производство на паллетоукладчике составило 101 миллион, при этом 100 миллионов банок было одобрено для продажи, а 1 миллион находился в HFI: отходы за месяц = 103/100 — 1 = 3% (рассчитанные отходы за месяц).

Для системы контроля мы часто не имеем возможности рассчитать HFI (hold for inspection) — это банки, задержанные отделом качества из-за какого-либо несоответствия, обычно контролируемого в системе MRP (SAP, BPCS и т.д.). Именно поэтому мы предлагаем в системе мониторинга принять в качестве знаменателя общий объем банок, произведенных на паллетайзере.

Чтобы получить общее количество банок, потерянных на каждом этапе производства, нам необходимо установить некоторые стандарты измерения, которые мы предложим для каждого этапа:

ПРОИЗВОДСТВО ЧАШЕКМы можем считать, что общее количество потерянных чашек будет равно общему количеству ударов x количеству высечек, поэтому если за рассматриваемый период оператор сделал 20 ударов, то в процессе будет потеряно 300 чашек. Производство рассчитывается как общее количество ударов x общее количество высечек.

ФАБРИКАТОРЫ ТЕЛА — перерисовывают и проглаживают тело стенки банки.Подавляющее большинство БМ имеют счетчик поданных чашек, поэтому мы можем использовать в качестве входных данных производства общее количество поданных чашек, а в качестве выходных — общее количество, измеренное датчиком счетчика банок, установленным сразу после триммера, измеряющего отходы набора БМ + триммер. В идеале чашки также измеряются датчиком в воронке для сброса чашек, установленным перед затвором для извлечения чашек, так что в случае проблем с металлом будет подсчитано общее количество чашек, удаленных из-за катушки ТНВД (проблемы с короткими банками). Если Вам нужно узнать количество чашек, отброшенных из-за ТЭНа, Вы можете проверить разницу между количеством чашек, поданных в БМ, и количеством чашек, измеренных датчиком. Эти чашки, потерянные из-за ТЭНа, могут быть представлены в виде

ДИАГНОЗ — КУПЕР.

Для каждой машины датчик банок на выходном затворе каждого триммера, после затвора «Discharge Gate Jam», позволяет системе подсчитать разницу между общим количеством стаканчиков и общим количеством банок, покинувших триммер. Отходы для каждой машины будут результатом умножения этого общего количества отработанных банок на общее количество банок, покинувших машину после триммера, но на экране OVERVIEW мы измеряем отходы для процесса Body Maker суммой общего количества отработанных банок в BM’s, умноженной на общее производство Palletiser.

Очень часто возникают расхождения в количестве отходов между БМ, поскольку производительность триммера сильно зависит от качества банок, произведенных сопряженным с ним БМ. Поэтому я бы рекомендовал вывести на ОБЗОРНОЕ ЭКРАНЕ основные данные каждого БМ/триммера, доступные для просмотра супервайзером. Среднее значение не будет отличаться от представленного в ОБЗОРЕ, как можно видеть на примерах экранов, представленных в этом документе.

WASHER — Подготовка поверхности банок к покраскеТрудно быть точным при изготовлении промывочной машины, и, как говорится, кто не измеряет, тот не контролирует, а кто неправильно измеряет, тот выходит из-под контроля, поэтому я рекомендую контролировать общее количество выброшенных банок, которые извлекаются, и банок, которые выбрасываются в систему извлечения, проверяя и удаляя поврежденные банки перед возвращением их на вход промывочной машины. Поврежденные банки, которые выбрасываются, будут учитываться как отходы из моечной машины, а общее количество извлеченных банок будет использоваться для отслеживания наличия проблемы. Нормально, если общее количество выброшенных банок невелико — менее 10 000 в день. Если Вы извлекаете больше этого количества, возможно, у Вас проблема с конвейерами между БМ и входом в моечную машину. Если кольцо триммера зацепится за мертвую пластину, Вы можете потерять более 2 паллет за одну смену.

Неправильно расположенная или засоренная форсунка также может стать причиной больших потерь, а также проблем с качеством, таких как ME, которые возникают при избытке опрокинутых банок, попадающих или падающих в процесс мойки.

Если 10 000 банок восстанавливаются в стиральной машине, то не будет ничего необычного в том, что 1 000 банок будут раздавлены во время транспортировки. Такой контроль важен еще и потому, что банки с поврежденным горлышком из-за давления на опрокинутые банки приводят к лишним поездкам в принтерах, которые, таким образом, генерируют больше отходов в принтерах. Таким образом, контроль за тем, что указано в списке банок, очень важен.

ПРИНТЕРЫ — Нанесение этикеток и лака на банкиМы рекомендуем измерять подачу и выгрузку с помощью датчиков подсчета банок: 1 на входе в принтер, в одноканальном стартовом бункере, еще один датчик после колеса переноса и еще один датчик на выходе из стриппера после пин-печи. Должны быть измерены потери принтера и штифтовой печи.

Как и в случае с BM’s, хорошо, если производительность каждого из принтеров представлена на экране OVERVIEW, а отходы принтера и штифтовой печи рассчитываются по производительности стриппера по отдельности. Отходы печатного процесса будут рассчитываться как сумма двух принтеров/печей, представленных на экране OVERVIEW, умноженная на выход паллетайзера.

Индивидуальный подход к каждому принтеру облегчает выявление несоответствий между двумя машинами — цепочка с погнутым штифтом или поврежденным наконечником может привести к множеству упавших банок!

ВНУТРЕННЕЕ РАСПЫЛЕНИЕ (LSM’S) — Внутреннее нанесение лакаДля внутреннего распыления рекомендуется установить на каждой машине датчик количества банок на входном бункере каждой машины и датчик количества банок на выходном бункере каждой машины, после окна «Заедание разгрузочного затвора», чтобы система могла подсчитать разницу между общим количеством поданных банок и общим количеством банок, вышедших из каждой машины. Отходы для каждой машины будут равны общему количеству выброшенных банок, умноженному на общее количество банок, вышедших из машины. На ОБЗОРНОМ ЭКРАНЕ я бы рекомендовал измерять отходы процесса I/Spray суммой общего количества банок, отбракованных на всех машинах, деленной на производительность паллетайзера.

Не так уж часто бывает, что машины I/Spray имеют большие расхождения между собой, поэтому я думаю, что на экране «Обзор» будет достаточно представить среднее значение по набору машин I/Spray, а если Супервайзер увидит необходимость в более подробном запросе по машинам, он сможет щелкнуть на одной из них и получить доступ к общему набору оценок с индивидуальными данными по каждой из них через страницу ДИАГНОСТИКА — ВНУТРЕННЯЯ РАСПРОДАЖА.

NECKER — формирование Necker, фланец и электронная проверка качестваВ этом примере мы считаем, что Necker полностью готов, производит 211×413-202 банки с L.Tester и внутренним оптическим инспектором, установленными внутри Necker, работает на скорости 3 400 c.p.m., что является узким местом производства, поэтому его OEE отражает OEE производственной линии.

Я бы рекомендовал контролировать производство на входе с помощью датчика в одноканальном бункере (на экране примера он обозначен SF1S3) и еще одного датчика после Necker на выходе из туннеля (V3S3).

Общее количество банок, забракованных инспекторами, контролируется ПЛК Necker и может быть взято непосредственно из его ПЛК, также обычно доступного оператору на HMI оборудования, поэтому разница между счетчиками банок на входе и выходе, плюс сумма инспекторов, относится на счет заторов при передаче между станциями. Если супервайзер нажмет на Necker, он получит доступ ко всем подробным данным Necker, L.Tester и инспекторов внутреннего контроля, а также к данным о заторах на каждом этапе на странице DIAGNOSTICS — NECKER.

ПАЛЛЕТИЗЕР — упаковка банок для хранения и продажиНаконец, у нас есть паллетайзер, и хотя он тоже может стать причиной отходов, на экране обзора мы видим данные системы проверки этикеток, которая выбросила 922 банки, возможно, с разными этикетками или со значительным отличием от стандарта этикеток. Любые потери при укладке на поддоны будут равны количеству КОНВЕЙЕРОВ.

Производство паллетоукладчика основано на количестве произведенных слоев, и если мы посмотрим на данные о производстве, представленные в паллетоукладчике, у нас будет 466 паллет, но в стоимости производства в таблице у нас есть разница, потому что у нас есть одна паллета в процессе. Вариант представления в паллетайзере только полных паллет заключается в том, что обычно дневная производственная цель — это утвержденное количество произведенных паллет, а фактическое производство — в сводной таблице с данными за день.

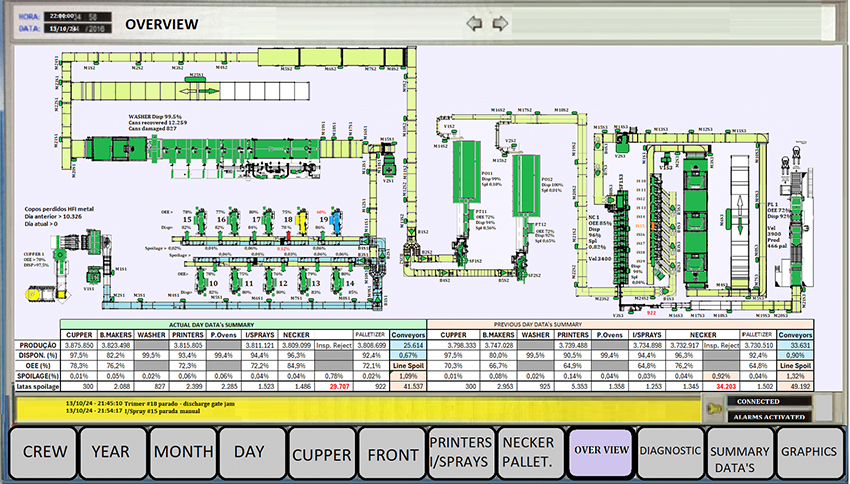

Далее находится экран OVERVIEW, на котором представлен обзор линии для начальника смены.

В ОБЗОРЕ мы имеем основные данные обо всем оборудовании и сводную таблицу с данными за текущий и предыдущий день работы производственной линии. Мы видим, что если сложить все банки, потерянные при производстве на Паллетайзере, то получится разница по сравнению с тем, что было произведено в Каппере — записано в «КОНВЕЙЕРАХ».

Линейные отходы за день будут ограничены суммой CARRIERS + Line Waste, которые могут воспользоваться банками, унаследованными от предыдущего дня.

Данные «CARRIERS», составляющие 0,67% в этот день, — это не все отходы, но значительная часть может быть выброшенными банками, поскольку мы видим, что накопительный стол Necker почти пуст, а если сравнить с предыдущим днем, то количество CARRIERS гораздо выше, что наводит нас на мысль, что он получил полные накопительные столы, но есть также около 10K потерянных чашек с катушкой HFI, которые мы также можем видеть.

Значительную часть КОНВЕЙЕРОВ составляют банки, сбрасываемые на IBO и конвейер, поэтому важно измерять и контролировать эти данные. Зная макрос предыдущего и текущего дня, важно предпринять необходимые действия для улучшения показателей дня.

Из данных, представленных в предыдущий день, видно, что BM’s показали худшую производительность, возможно, связанную с проблемами металла, а на принтерах значительно снизилась производительность, что может быть связано, например, с более сложными этикетками, которые использовались в предыдущий день, и хотя PT12 в текущий день имеет некоторые отличия по сравнению с PT11, общая производительность соответствует ожиданиям. Но что-то происходит в кузовном цехе, и это требует внимания руководителя, поскольку весь день БМ работает на низкой скорости, а сейчас, в конце дневной смены, внимание к БМ, особенно к БМ 19 и триммеру 18, требует более пристального внимания. Именно мелкие накопившиеся и нерешенные проблемы приводят к большим производственным потерям и отходам в течение месяца.

Важным моментом является проверка данных. При создании подобной системы данные должны быть проверены путем прямого сравнения сбора данных внутри ПЛК с данными, хранящимися в матрице сбора, со значениями, введенными с помощью постатейных расчетов, выводимых на экран программой мониторинга линии, как в теоретическом примере, представленном здесь.

Когда Вы работаете над контролем отходов, Вы также работаете над повышением производительности линии. Линия с низким уровнем отходов обычно также имеет высокий показатель OEE, и это не потому, что конечная производительность линии выше, а потому, что низкий уровень отходов требует эффективной системы обслуживания, эффективной системы измерений, эффективной системы качества. Отходы — это сумма всего этого!

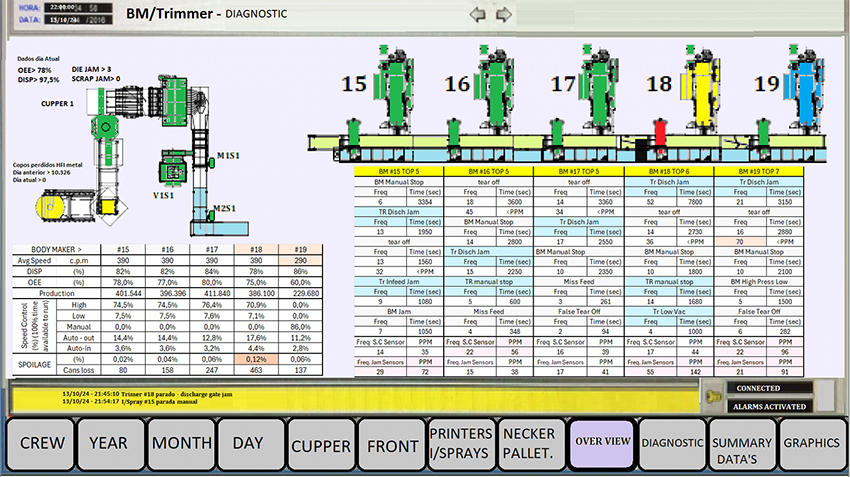

Мы видим, что на экране есть данные для анализа, и я хотел бы остановиться на нескольких моментах, связанных с этим предлагаемым экраном. Здесь мы представляем наше видение того, как посмотреть на растраты и производительность Body Makers. У каждой команды должен быть диагностический экран, доступный при нажатии на команду или через строку меню DIAGNOSTICS со страницей для каждой команды или группы, как в нашем случае.

В углу мы видим каппер, который, поскольку он оказывает большое влияние на BM’s, хорошо иметь макро-вид каппера при анализе BM’s Diagnostics. На экране мы видим макроданные Cupper, и среди них рядом с Coil Carr мы видим контроль чашек, отбракованных из-за HFI катушки по причине проблем с качеством, всего 10 326 с предыдущего дня, что указывает на то, что накануне была проблема с металлической катушкой. Это, должно быть, повлияло на уровень брака в боди-мейкерах и на производительность линии в предыдущий день. Это число также появится в CONVEYORS и может объяснить разницу в количестве чашек на паллетоукладчике предыдущего дня.

После каппера следуют макроданные для каждого БМ/триммера в группе, расположенной справа от БМ. Я бы выделил среди них то, как скорость была распределена по времени; оборудование не останавливалось из-за проблем с обслуживанием/процессом. Если показатель Auto In выше, чем ожидалось, это может означать, что существует проблема с работой Cupper, которая повлияла на общую производительность BM. Если показатель Auto Out слишком высок по сравнению со средним дневным значением, должно быть, возникла проблема в задней зоне, поскольку мойка работает с готовностью 99,5%.

Возможность для Руководителя получить доступ к области Графики и выбрать показатели за последние несколько дней позволит нам лучше сравнивать и оценивать текущую ситуацию, и будет доступна через строку меню ГРАФИКА. Это позволит ему/ей сравнить, как он/она работает по сравнению со средним показателем, особенно сравнивая хорошие дни и дни с низкими показателями.

Ниже Body Makers представлены TOP 5, 5 событий, которые повлияли на BM с наибольшим временем простоя, в порядке убывания времени, с указанием частоты возникновения.

После Топ-5 всегда остаются два пункта, которые мы считаем решающими для производительности: PPM датчика коротких банок, который включает все истинные и ложные остановки отрыва (если отрыв занял менее 60 секунд, это, скорее всего, ложный отрыв — датчик откалиброван неправильно), и PPM заторов, который включает все остановки заторов при выгрузке BM, подаче триммера и выгрузке триммера. Например, значения выше 55 PPM (на миллион произведенных банок, 55 событий) будут считаться горячей точкой и будут выделены на экране, чтобы привлечь внимание наблюдателя. Для показателя «Отходы» мы будем считать «горячей точкой» значения, превышающие 0,06%.

Мы видим, что у машины №18 процент отходов составляет 0,12%, а общее количество замятий — 142 PPM, что предупреждает Супервайзера о необходимости поиска причины, которая может заключаться в том, что банки, выпущенные в БМ, имеют проблемы, или триммерная головка имеет проблемы, или какая-то другая проблема.

Мы видим, что в Топ-5 этого БМ 18 среди 5 причин, вызвавших наибольшее количество простоев в БМ, — разборка триммера из-за заклинивания на выходе, ручное отключение и низкий вакуум, которые следует исследовать. Показатели BM находятся в пределах ожидаемого диапазона, поэтому они побуждают нас искать проблему в триммере.

Машина №19 имеет приемлемый уровень отходов, но у БМ есть проблемы. Она входит в ТОП-5 по остановкам из-за низкого давления в системе высокого давления, а также по реальным и ложным отрывам и засорам в выпускном отверстии триммера. Плохая банка также может стать причиной засорения триммера, поэтому эта машина требует внимания.

Супервайзер может проверить, с каким оборудованием легче устранить неполадки, и попытаться решить их по очереди, чтобы линия снова могла работать на высоком уровне в эту и последующие смены.

Данные предыдущего дня привели нас к выводу, что на предыдущий день повлияла задняя область, и теперь, похоже, она работает хорошо, а спереди находятся 2 BM с проблемами.

BM #15 и #16 имеют общую оценку «Засорение» или «Короткая банка» немного выше, проведите диагностику двух вышеупомянутых приборов, чтобы проверить, почему #15 имеет высокий показатель «Засорение», который может снижать его производительность, а #16 может иметь ложные отрывы.

Низкий уровень отходов требует высокой производительности. Вам необходимо ежедневно отслеживать и решать проблемы, чтобы добиться постоянных хороших результатов, чтобы завершить месяц с низким уровнем отходов и высокой производительностью OEE.

Основные рекомендации по уходу

Линия будет работать хорошо, если качество на начальном этапе хорошее, т.е. хорошие банки в Body Makers приводят к хорошим результатам в конце дня, а это ведет к низким потерям. Если Вы будете останавливать 1 БМ каждые 45 дней для профилактического обслуживания, но поддерживать адекватную производительность группы в течение этого периода, с небольшими корректирующими вмешательствами, месячная цель будет достигнута. В линии 10 БМ, что позволяет останавливать по одной машине за раз.

Машина, выбранная для профилактического вмешательства, должна основываться не только на периоде, прошедшем с момента последнего вмешательства, но и на прогнозируемых показателях, показателях производительности и качества.

Для группы BM/Trimmer и I/Spray это хороший способ. Если все в группе работают одинаково, то следует выбрать самую раннюю дату профилактики, но никогда не прекращайте проводить профилактику, это то, что поддерживает результаты в среднесрочной и долгосрочной перспективе.

Что касается принтеров и другого унитарного оборудования, то для предотвращения остановки производственной линии необходима программа, но поскольку это не является темой данного «документа», мы не будем подробно останавливаться на ней, поскольку от результата работы зависит не только производственное оборудование, но и все вспомогательные системы, такие как система растворимого масла, система сжатого воздуха, вакуумная система, система вентиляции, система холодной воды, система деионизированной воды и т.д.

Хорошей практикой для унитарного оборудования является еженедельный «пит-стоп» — плановая остановка линии на 1-2 часа каждую неделю для решения мелких проблем между основными остановками линии, которые обычно занимают 12 часов и более. Обычно эта остановка направлена на дезинфекцию моечной машины и очистку печей, принтеров, некеров и паллетайзеров, а также других устройств, которые не находятся в группе или в режиме ожидания. Пит-стоп позволяет избежать накопления проблем для профилактического обслуживания линии.

Правильный уход осуществляется с помощью хорошего сочетания:

- Профилактическое, основанное на среднем сроке службы компонентов и хорошем контрольном списке. Если Вы контролируете все, что заменяется на каждой единице оборудования, и контролируете среднее время, необходимое для каждой замены, а также знаете, как долго работает каждый компонент, эта информация может стать основой для плана действий во время профилактического останова. В MRP-системах, таких как SAP, есть возможность отслеживать запас запасных частей с помощью приложения, т.е. каждую деталь OEM с известным расходом и средним сроком службы. Это связано с регистром материалов.

Худшая поломка всегда неожиданна, потому что наряду с выходом из строя одного компонента, срок службы которого подошел к концу, несколько других также будут повреждены в результате, что увеличит затраты и время на аварийно-восстановительное обслуживание.

- Предиктивный, с данными анализа вибрации, термографии, анализа масла, эволюции макропоказателей KPI оборудования, а также анализа стандартного отклонения и средних параметров данных о качестве.

- Корректирующие, ориентирующиеся на макропоказатели производительности оборудования в данный момент, а зачастую и на адекватность параметров качества, с плановыми отключениями в течение производственного дня.

Замечание справедливо для всей команды, будь она единой или групповой. Планируя остановку, всегда максимизируйте пользу от нее, решив несколько мелких проблем в разных областях. Вся команда должна быть проинформирована о прогнозе и воспользоваться возможностью решить нерешенные вопросы, о которых они знают, например, записать нерешенные вопросы в журнал команды.

Хорошо обслуживаемое оборудование — это секрет низкого уровня отходов и хорошей производительности.

На каждом этапе производства нужны показатели, которые помогут руководителю принимать уверенные решения на ежедневной основе, и никогда не искать рекорды производительности, а стремиться к высокому среднему показателю, работать в команде, где каждый класс работает так, чтобы производительность следующего класса была такой же или даже лучше, чем у Вас.

Мы не должны забывать о системе качества, иногда это изменение параметров, например, низкий наклон головки реформера, который определяет вмешательство, которое необходимо выполнить, изменив набор инструментов на позиции с незначительным отклонением. Техническое обслуживание и качество всегда идут рука об руку!

Заключительные соображения:

Рынок алюминиевых банок — это высококонкурентный рынок, который зависит от объема производства и рентабельности. Нередко приходится работать с чистой маржой в 5%, а то и меньше.

Примите во внимание заложенные в бюджет 2% отходов, которые из-за неадекватного контроля оказались равны 4%. Увеличение количества лома приведет к росту себестоимости продукции, поскольку снижается объем производства, и все затраченное сырье и труд теряются, и только частичная стоимость металла будет возмещена при переработке банки.

Предположим, что общая запланированная стоимость производства составляла $45,00/тысяча, а реализованная стоимость — $45,50/тысяча, т.е. 2% отходов стоили $0,50/тысяча.

Сколько эти отходы составят в годовых затратах для нашей стандартной линии? Если ожидаемое среднее производство для нашей линии составляет 3,85 млн. банок/день, а завод имеет 345 запланированных рабочих дней, то ожидаемое производство в год составляет 1,325 млрд. банок/год, что приводит к затратам на отходы в размере 662,500 U$/год. Каждый 1% отходов может означать ежегодную потерю 350 тысяч долларов США, поэтому так важно контролировать отходы.

Я надеюсь, что это чтение будет полезным для читателей и поможет им в анализе их системы мониторинга.

Конкурентоспособность начинается с хорошей системы надзора и контроля качества.

ПРИМЕЧАНИЯ:

- Представленные экраны не относятся к реальной системе мониторинга, они были созданы на основе данных, сгенерированных с помощью логики, которая позволила нам подготовить эту диссертацию по данной теме.

- Каждый производитель банок имеет свой собственный стандарт мониторинга, который, скорее всего, будет отличаться от представленного здесь. Цель состояла в том, чтобы продемонстрировать концепции, которые могут направить или пересмотреть существующую систему, чтобы улучшить производительность и уменьшить количество отходов.

- В консервном бизнесе конкурентоспособность выражается в высоком показателе OEE и низком уровне отходов, а также в высоком восприятии качества покупателями. Хорошо обслуживаемое оборудование производит хорошие банки.

- Это может показаться очень простым наблюдением, но его стоит прокомментировать:

- ПЛК запрограммированы на сбор основных данных в блоки агрегации для передачи информации, а также производственных счетчиков в матрицу сбора, которая будет использоваться программным обеспечением для диспетчерского управления, таким как Factory Talk от Allen Bradley, для предоставления информации на экране.

- Не рекомендуется выполнять расчеты, такие как PPM, OEE и т.д., внутри ПЛК оборудования, чтобы затем передать их в базу данных системы контроля. Система должна быть запрограммирована на сбор информации из основных данных, передаваемых ПЛК.

- Значения расчета стоимости отходов являются лишь ориентиром (своего рода величиной), так как реальная стоимость зависит от реальности каждого участка и может меняться в процессе производства.