Большинство контейнеров из жести, представленных на рынке, изготавливаются из прямоугольника жести, который формируется путем прокатки в форму цилиндра и сваривания двух противоположных сторон вместе, обычно с помощью электросварки. Основным недостатком электрической пайки является удаление олова из спаиваемой области, которое покрывает сталь, амальгамируя с медью, используемой в качестве промежуточного элемента. Это означает, что эта область, как внутри, так и снаружи, не защищена от химического воздействия окружающей среды и упаковываемых продуктов, что обычно вызывает коррозию и атаки, которые могут поставить под угрозу герметичность упаковки. Снаружи используется жидкий лак, который при правильном нанесении достаточно хорошо выдерживает стерилизацию и последующий контакт с окружающей средой. С внутренней стороны, однако, требуется гораздо более эффективное покрытие, не имеющее пористости, поскольку прямой контакт с продуктами, упакованными в жидкую среду, приводит к образованию гальванических стоп (Fe-Sn), которые в некоторых случаях могут привести к перфорации упаковки и потере герметичности.

Наиболее эффективным и распространенным покрытием на сегодняшний день является электростатическое нанесение порошковой смолы, широко известное как «электростатический порошок». Это полиэфирная смола в виде порошка с концентрацией более 99%. В нем не должно быть влаги, которая может привести к образованию комков, а размер частиц должен составлять порядка нескольких микрон и не должен содержать частиц, превышающих среднюю толщину нанесения. Чем меньше гранулометрия, тем эффективнее покрытие, текучесть и хорошее распределение электростатического порошка вдоль сварного шва.

Покрытие и распределение электростатического порошка по всему сварному шву — два наиболее важных фактора в достижении хорошего результата.

Распределение важно для того, чтобы избежать скоплений в определенных областях, где толщина нанесенного слоя может негативно сказаться на выполнении других механических операций упаковки.

Хорошо известно, что чем толще порошковое покрытие (или любая другая смола), тем ниже гибкость. Поэтому слишком большое количество покрытия, хотя оно может гарантировать лучшее покрытие, может быть вредным для других элементов, таких как образование уплотнений, посадка или даже образование нарезов.

Первое, что необходимо учитывать при оценке распределения, — это знать рекомендуемую толщину слоя.

У каждого производителя (SHERWIN-WILLIAM, HOCHBACH и т.д.) есть свои рекомендации по применению, но обычно они даются в весе на единицу длины, так как это самый простой способ контролировать качество в процессе работы.

Однако мы должны определить толщину слоя, с которым будем работать, а также допуски, которые мы можем допустить в плане распределения, принимая во внимание эти факторы.

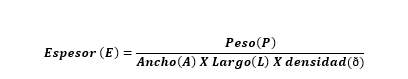

Тогда, с учетом размеров покрытия, нанесенный вес будет равен объему электростатического порошка, умноженному на его плотность:

Ширина (W) x Длина (L) x Толщина (T) x Плотность (

ð) = вес (P)

Поскольку мы хотим получить толщину наносимого слоя, то мы будем иметь:

Если мы указываем вес в мг, а размеры в мм, то толщина также будет в мм, поэтому мы должны умножить ее на 1000, чтобы получить толщину в мкм (микронах).

Ни в коем случае гранулометрия не должна иметь процентное содержание более чем на 10% превышающее толщину слоя, так как она может образовать более толстые участки, которые могут повлиять на надлежащее выполнение операций посадки и закрытия, что может привести к деформации и, в самых крайних случаях, к разрушению стали, что поставит под угрозу герметичность контейнера.

Поэтому необходимо проверить толщину слоя в разных точках вдоль сварного шва, измерив ее в центре и на концах шва. В случае со скошенными контейнерами необходимо измерить толщину в нескольких точках сварного шва, измеряя по крайней мере два центральных положения в скошенной зоне, чтобы проверить равномерность распределения.

Обычно используется электронное измерительное оборудование на ферромагнитной подложке. Обычно они имеют наклонные щупы, которые позволяют вставлять их внутрь сварного корпуса и таким образом проводить измерения в различных точках без необходимости разрезать контейнер для доступа внутрь.

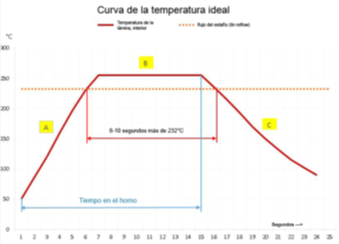

Другой аспект, который необходимо рассмотреть, — это термическая обработка, чтобы добиться полимеризации/плавления электростатического порошка. Только так можно обеспечить надлежащую адгезию, хорошую обработку и отсутствие пор. Время и температура зависят от имеющихся линий сушки (горячий воздух, электрическая, газовая, индукционная), а также от типа печи (прямая или U-образная). Для достижения оптимальных свойств необходимо достичь температуры плавления олова (232 °C). Типичная кривая сушки/полимеризации выглядит следующим образом:

На этой теоретической кривой четко выделяются три зоны:

- Для того чтобы правильно расплавить порошок и сохранить олово расплавленным как можно дольше, идеальным является быстрое повышение температуры.

- В идеале время выдержки при температуре выше 232 °C (жидкое олово) должно составлять не менее 8 секунд или более. Зона сплавления должна быть видна с обеих сторон сварного шва с внешней стороны.

- Скорость охлаждения может влиять непосредственно на механические свойства порошковой пленки. При быстром охлаждении порошок становится более мягким и эластичным, в то время как при медленном охлаждении он перекристаллизуется и становится более хрупким при обработке.

Одним из основных факторов, которые необходимо учитывать, является адгезия расплавленного порошка к сварному шву контейнера. На практике порошковая пленка должна демонстрировать хорошую адгезию на трех различных основаниях:

-

На внутреннем лаке.

Существует область, где порошковый лак должен покрывать торец лака, чтобы избежать пористости металла. Важно, чтобы порошок прилипал к лаку. Используемый лак обычно является более важным фактором в адгезии, чем порошок. Как химический состав, так и добавки лака будут влиять на результат. Важно различать, является ли это порошком, который не прилипает к лаку, или это два слоя вместе, которые отваливаются.

Особое внимание следует уделить внутренним покрытиям Meat Release, которые обычно сильно смазываются и содержат антипригарные добавки, и особенно новым покрытиям BPA-Ni.

-

на жести

Между припоем и порошком порошок должен прилипнуть к олову жести. Сварка Качество листа и условия сварки могут повлиять на результат. Но опыт показывает, что после расплавления олова адгезия в этой области хорошая.

-

по сварке

Сварной шов состоит из железа, и адгезия порошка к железу хорошая. Если сварка выполняется не в инертной атмосфере или в недостаточной инертной атмосфере, на сварном шве образуется более или менее выраженный оксидный слой. Хотя порошок хорошо прилипает к оксидному слою, оксидный слой плохо прилипает к сварному шву, что может привести к отслоению обоих слоев (порошок + оксид).

Чтобы оценить адгезию электростатического порошка после его полимеризации, наиболее удобным способом является наблюдение за степенью его отслоения после охлаждения путем удаления от металла:

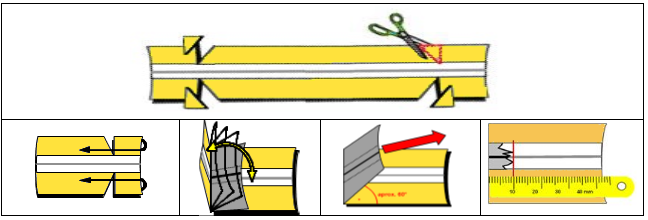

Испытание на адгезию проводится в два разных этапа: первый — свежее нанесение и однократное охлаждение, второй — после стерилизации в течение 60 минут при температуре 121°C. Способ проведения обоих испытаний одинаков и заключается в разрезании шва контейнера, оставляя примерно 10 мм припуска на шов с каждой стороны. Далее делаем надрез с каждой стороны электростатической порошковой ленты и примерно в 20-25 мм от конца, не прорезая полимеризованную аппликационную ленту:

Опираясь на ровную, жесткую поверхность, выполните следующие действия складывайте и разворачивайте жесть, не выходя за пределы горизонтали, пока не разрежете ее, оставив только две части, соединенные полосой полимеризованного порошка. Крепко прижимая большую часть к опорной поверхности, равномерно, но осторожно потяните за меньшую часть, пытаясь отделить полоску электростатического порошка от другой части, пока она не оторвется, а затем измерьте в мм наибольшую длину, которая отделилась от куска жести.

Она не должна превышать 10 мм в холодном состоянии и 20 мм после испытания на стерилизацию, которую следует проводить с помощью жидкого симулятора, содержащего 3% лимонной кислоты и 1,5% хлорида натрия, хотя при необходимости можно использовать другие составы.

Наконец, нам может понадобиться удалить уже отвержденный электростатический порошок, чтобы пронаблюдать за сварным швом или проверить вес после отверждения. Способ его удаления — использование сильного органического растворителя, например, дихлорметана. Ватной палочкой, смоченной в дихлорметане, с помощью пинцета (чтобы избежать прямого контакта с кожей) протрите слой электростатического порошка до полного его удаления. Следует принять меры предосторожности, чтобы избежать прямого вдыхания паров и контакта с кожей или глазами. Необходимо следовать инструкциям, приведенным в паспорте безопасности продукта.

Библиография:

- HOCHBACH GmbH, Техническая информация для сварочного порошкового покрытия HOLAC.

ЖОЗЕ ФКО. ПЕРЕС ГОМЕС

Мундолатас-советник

0 Comments