В случае с металлообрабатывающая промышленность, это название охватывает серию продуктов, которые используются для Основное применение заключается в использовании в качестве уплотнительных материалов и может быть определено как «смесь органических материалов в виде суспензии или раствора, используемая для герметизации затворов контейнеров или для заполнения зазоров и достижения герметичных соединений».

Традиционно существовало три класса органических герметиков:

— 1ª.-

Жидкие соединения

для закрытия крышек.

— 2ª.-

Массивные цементы для боковых швов кузовов

наносится после литья.

— 3ª.-

Жидкий цемент в форме «пасты» (клея)

для заполнения пространств, используемых во фланцах корпуса или для заглушки утечек.

Последние два класса сегодня используются очень ограниченно. Первая, с другой стороны, должна быть использована во всех металлических контейнерах, если вы хотите получить надлежащее закрытие, так что мы будем сосредоточены на этом в дальнейшем.

УПЛОТНИТЕЛЬНЫЕ СОСТАВЫ ДЛЯ ЗАКРЫТИЯ КРЫШЕК

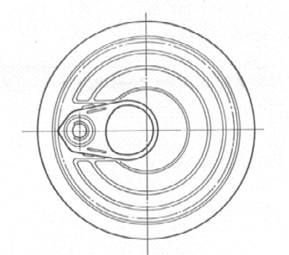

Смеси, используемые для закрытия колпачков, представляют собой материалы на резиновой основе, которые наносятся различными способами на фланец колпачка и действуют как эффективное уплотнение внутри укупорочного средства, т.е. в месте соединения крышки с телом контейнера.

Первоначально в примитивных контейнерах крышка соединялась с корпусом с помощью оловянного припоя. Этот сварной шов сам по себе сделал стык водонепроницаемым. Но в 1880 году появился новый способ крепления крышки к корпусу с помощью пары блокирующих крючков. Это привело к закрытию, которое используется и по сей день. Для герметичности этого стыка между двумя металлическими крючками необходимо было установить уплотнительный элемент, что и привело к появлению уплотнительных прокладок.

Первый уплотнительный материал был сделан из бумаги в виде кольца, которое крепилось к фланцу крышки и вставлялось в затвор при его закрытии. Позже оно было заменено на резиновое кольцо, аналогичное тому, которое использовалось в банках бытовых контейнеров.

В 1900 году была разработана жидкая смесь, которая могла струиться на фланец крышки в контролируемом количестве. Улучшение процесса нанесения достигается за счет давления и вращения крышки с высокой скоростью. Таким образом, управляемое падение распределялось под действием центробежной силы по всему контуру крыла достаточно равномерно. С течением времени и по мере возрастания требований и знания условий герметизации появлялись различные типы органических соединений, адаптированных к условиям упакованного продукта и типу закрытия канистры.

ТРЕБОВАНИЯ К ГЕРМЕТИКАМ УПЛОТНИТЕЛЬНЫЕ СОСТАВЫ

Уплотнительная смазка должна обладать следующими общими свойствами, чтобы быть приемлемой для использования:

— Применяйте правильно и излечивайте.

— Быть стойким к механическим воздействиям закрывающих сил

— Химическая стойкость к упакованному продукту.

— Не допускайте появления вкусных запахов и вкусов.

— Будь экономным.

КОМПОЗИЦИЯ

Типичная рецептура герметиков включает в себя следующие основные ингредиенты:

Содержание твёрдых веществ

:

Эластомеры (резиновые или пластиковые) 20 — 25%.

Смола 10 — 25%.

Пигменты 40 — 60 %.

Жидкость-растворитель

минимум 30%

Процент относится к весу.

Уплотнительные смеси с более высоким содержанием твердых частиц имеют тенденцию течь с трудом. Понятие для описания сопротивления вещества потоку определяется термином «вязкость». Вязкость измеряется с помощью воронкообразных стаканов готовой емкости, контролируя время, необходимое для протекания жидкости, содержащейся в них, через отверстие. Вещество более вязкое, чем дольше оно течет.

Когда такое вещество, как композит, сопротивляется заданной силе перед протеканием, его называют «пластмассовым» материалом. Большинство герметиков не являются свободнотекучими и относятся к категории вязкопластичных, поэтому они требуют особого обращения и применения.

ELASTOMERS

Эластомеры» можно определить как материалы, способные возвращаться в исходное положение — или положение — когда деформирующая сила перестает действовать на них. Например, резина — это эластомер, который при комнатной температуре может растянуться как минимум вдвое и вернуться к своим первоначальным размерам.

Эластомеры являются важнейшими компонентами герметиков. При вдавливании внутрь застежки они благодаря своей эластичности приспосабливаются к внутренним поверхностям застежки, герметизируя ее целиком. Они также являются достаточно инертными материалами, противостоящими физическому и химическому воздействию продуктов, содержащихся в контейнерах.

Существует ряд эластомеров, которые позволяют выбрать наиболее подходящий для Вашего применения. Натуральный каучук получают из латекса, который, в свою очередь, получают из сока некоторых тропических растений. Он подготовлен для использования в термическом режиме и соответствующей обработки. Натуральный каучук имеет ограниченное применение в компаундах. В большинстве случаев используются синтетические каучуки, такие как неопрен, бутадиен, полиэтилен и др.

Ахиллесова пята» композитов — их стойкость к маслу и жиру. Не все соединения устойчивы к маслам. Многие из них под действием масла смягчаются, теряют свои свойства и под давлением, которому они подвергаются внутри уплотнения, частично вытесняются. Это означает, что уплотнение больше не является водонепроницаемым. Этот тест настолько решителен, что соединения фактически делятся на две основные группы: «маслостойкие» или «нестойкие». Являются ли они маслостойкими или нет, в значительной степени зависит от используемого эластомера. Большинство каучуков не отвечают этому условию, хотя при соответствующей обработке (вулканизации) они могут быть частично устойчивы. Определенные синтетические каучуки лучше всего отвечают этому условию.

РЕЗИНЫ

Природные смолы являются липкими, светлыми веществами, извлекаемыми из некоторых деревьев, таких как сосна. В целом, смолы могут быть натуральными, как указано, или иметь синтетическое происхождение, последнее получается рецептурой из сырья и химическим процессом. Они классифицируются в различные группы, такие как: фенолы, винил, эпоксидная смола и др.

Смолы имеют несколько функций при использовании в рецептурах герметиков, например:

— Они позволяют приклеивать их к внутренним стенам затвора.

— Они придают ему определенную последовательность — «тело».

— Они увеличивают вязкость.

— Они способствуют более высокой концентрациитвердых частиц.

Синтетические смолы предпочтительно использовать в производстве композитов, так как в каждом случае можно использовать соответствующее сырье (мономеры) для получения требуемых свойств.

ПИГМЕНТЫ

Композиты содержат значительное количество определенных материалов, которые улучшают их физические свойства, такие как: твердость, жесткость, прочность. Свойства, очень необходимые для того, чтобы они выдерживали воздействие абразивного износа, разрывов и порезов, которые происходят во время формирования затвора.

Пигменты являются специфическими неорганическими химическими соединениями, такими как карбонат кальция, тальк, окись цинка, окись титана или сажа. Они также могут быть натуральными продуктами, такими как очень мелкие земли (бариты). Это те, которые передают характерный цвет соединению, которое обычно серое, хотя есть и красные или светлые.

ЖИДКОСТИ (РАСТВОРИТЕЛИ)

В соединении жидкая фаза или растворители выполняют несколько функций:

— Именно жидкость служит транспортным средством для твердых элементов соединения.

— Их соотношение во многом определяет степень вязкости и плотности соединения и, следовательно, его устойчивость к потоку.

— Это облегчает обращение с соединением, так как оно ведет себя как жидкость.

— Позволяет

применение в резинотехнических машинах

возможно, так как его можно дозировать в виде капель.

Существует две основные группы растворителей:

а) на основе растворителя: Это органические продукты, такие как: ацетон, гексан, толуол и др. Они обладают свойством испаряться после нанесения на крышку. Их использование все чаще сопротивляется из-за экологических проблем. Они очень легковоспламеняющиеся

б) На водной основе: В этом случае в основном используется вода в качестве разбавителя с небольшим количеством аммиака. Они более экологичны, но требуют использования более интенсивного источника тепла для утилизации.

ДОПОЛНИТЕЛЬНЫЕ ИНГРЕДИЕНТЫ ДЛЯ ГЕРМЕТИКОВ

В дополнение к вышеуказанным основным элементам могут быть добавлены другие необязательные вещества, например:

а) АНТИОКСИДАНТ

Используется для увеличения срока службы соединения путем предотвращения или уменьшения ухудшающегося воздействия кислорода на эластомер.

б) ПЛАСТИФИКАНТ

Его можно добавлять в небольших пропорциях, чтобы обеспечить более эффективное смешивание и способствовать некоторой гладкости смеси. Это смазочные материалы, такие как вазелин, минеральное масло и т.д.

Могут быть и другие дополнительные ингредиенты.

ДОПОЛНИТЕЛИ

Эти элементы добавляются в состав непосредственно перед использованием. После инкорпорации соединение имеет ограничение по времени для того, чтобы его присутствие было эффективным. По истечении этого времени состав был структурно модифицирован и больше не пригоден для использования.

А) УСКОРИТЕЛИ

Это вещества, которые ускоряют — улучшают — характеристики маслостойкости эластомера в соединении. Способствует химической вулканизации и снижает риск размягчения соединения при контакте с маслянистыми продуктами. Он может быть добавлен как в состав на основе воды, так и в состав на основе растворителя.

Б) ДЕЙСТВИТЕЛЬ

Добавление к соединениям на водной основе помогает стимулировать реакцию вулканизации, повышая сопротивление масла.

В) РАСТВОР ПРОТИВ МЕМБРАН

Это материал на основе лецитина, который предотвращает образование волокон и мембран в соединении во время дезинфекции. Он добавляется в небольших количествах и остается активным максимум в течение 24 часов после включения.

D) КАНСУРФА

Увлажняющий агент, который добавляется к соединениям на водной основе для улучшения покрытия при нанесении на смазанные крышки. Его использование облегчает равномерное распределение слоя компаунда по металлической поверхности, не оставляя «зазоров». Он также стабилизирует вязкость и предотвращает разделение твердых и жидких частиц.

КЛАССИФИКАЦИЯ ГЕРМЕТИКОВ

Соединения могут быть классифицированы в соответствии с их различными факторами. От чего они зависят:

А) СОДЕРЖАНИЕ ТВЁРДЫХ ВЕЩЕСТВ

В соответствии с процентным соотношением твердых веществ соединения классифицируются как «низкое» или «высокое» содержание. Удельного значения % твердых частиц, при котором соединение имеет «высокое содержание», не существует, но с 50 % и далее оно может рассматриваться как таковое. Когда они начали использоваться в начале 20-го века, твердые вещества составляли всего 6%. С течением времени она увеличилась. Сегодня использование «высокого содержания» широко распространено, достигая 70% и более. Соединения с высоким содержанием соединений отверждаются быстрее и используют меньше жидкой фазы. Таким образом, они снижают потребление энергии и сырья.

Б) ИСПОЛЬЗОВАНИЕ

По своему использованию соединение может быть предназначено для использования в качестве прикрытия: (а) упаковка для продуктов питания или б) промышленная упаковка. Качество ваших ингредиентов будет зависеть от их использования. Пищевая смесь будет изготовлена из высококачественного эластомера, который выдерживает высокие температуры и сильное давление, возникающее в процессе переработки. Если контейнер не поддерживает термическую обработку, то компаунд не будет подвергаться этим суровым условиям и будет функционировать только как уплотнительная прокладка, поэтому его компоненты могут обладать меньшими свойствами.

В) СТОЙКОСТЬ ПРОДУКТА

Они делятся на две основные группы в зависимости от того, устойчивы ли они к маслам и жирам или нет. На рынке их называют «нефтенасыщенными» или «ненефтенасыщенными» соединениями. Как уже указывалось, это зависит, прежде всего, от эластомера и использования подходящих присадок, ускорителей и активаторов.

Г) ТИП ЗАКРЫТИЯ

- а) Суставы для консервирования. Это наиболее распространенное использование соединений. Они накладываются на фланец крышки, которая затем встраивается в нормальное закрытие (зазубрина).

- б) Прокладки для крышек Эти другие области применения включают, например, контейнеры с краской типа «ведро», где крышка может быть использована повторно и опираться на рот корпуса. Эти соединения относятся к губчатому типу и имеют различные характеристики. Их, в частности, называют «слоеным» типом, в них процент твердых частиц может быть очень высоким — до 80% и более, но есть и другие типы.

Д) ПРИМЕНЕНИЕ

Способ нанесения на крышку также приводит к появлению различных типов соединений.

- а) Впрыск: При нанесении на круглый колпачок капля проходит через форсунку диаметром от 0,6 до 0,9 мм, которая подается из контура, находящегося под давлением. Давление впрыска может варьироваться от 0,5 до 1,5 кг/см2. Одновременное вращение колпачка позволяет правильно распределить капли смеси.

- b) Печать: Когда крышка не закруглена, предыдущая система не может быть применена. Тогда есть две альтернативы: а) Классический метод тампонирования, при котором инструмент с приблизительной формой фланца погружается в осадок компаунда, а затем чередующимся движением осаждает компаунд, притянутый к фланцу крышки. Поэтому он напоминает действие тампона или штампа, отсюда и его название. B) Современный душ, который является смешанной системой по сравнению с предыдущими. Буфер в этом случае действует как душ над фланцем крышки. Для этого она имеет ряд небольших отверстий, загороженных иглами, которые при нажатии на крыло перемещают и открывают отверстия. Питание душа осуществляется из резервуара под давлением. Качество применения последнего лучше. Соединения, использованные в деле B) имеют меньший процент твердых частиц.

В целом, соединения, предназначенные для некруглых крышек, имеют более низкое содержание твердых частиц, чем соединения, предназначенные для круглых крышек.

Вес наносимого компаунда точно контролируется после высыхания. Для того,чтобы рассчитать это количество, следует иметь в виду, что количество должно предполагать фиксированный объем наполнителя, который, в свою очередь, зависит от размера уплотнения и, следовательно, от размера фланца крышки, подлежащей заклеиванию. Зная этот постоянный фиксированный объем, некоторые простые формулы, в которых плотность одного и того же и % твердых частиц, вместе с развитием фланца крышки, определяют количество, которое должно быть применено во влажном и сухом состоянии.

F) ИСПРАВЛЕНИЕ

Для обработки этого аспекта необходимо учитывать , если соединение «на основе растворителя» или «на основе воды», так как в обоих случаях обработка отличается.

Как правило, все соединения требуют определенного времени после применения, прежде чем их можно будет считать излеченными. Первое, о чем следует позаботиться после нанесения, это то, что растворитель удаляется или испаряется. Скорость испарения зависит от типа растворителя, % твердых частиц и температуры. В случае «на основе растворителя» это очень просто, потому что он испаряется. В случае «на водной основе» необходимо пройти через печь, хотя есть определенные нюансы, которые мы увидим позже.

Отверждение композита — это больше, чем физическое высыхание композита. Она включает в себя ряд химических реакций внутри молекул эластомера и смолы, которые оказывают решающее влияние на маслостойкость резины. Обычно тепло помогает химическому процессу ускоряться, сокращая его продолжительность.

В компаундах на основе растворителей использование тепла не является обязательным, но небольшой вклад тепла всегда положителен, тем более, если колпачки будут использоваться в течение короткого периода времени. В случае этого типа соединения последующий нагрев крышки может быть заменен на умеренный предварительный нагрев соединения перед нанесением. Обычная практика заключается в том, что ни одна из печей пост-отверждения не используется при жевании колпачков этим типом смеси. Для минимизации риска взрыва всегда требуется система вытяжки с хорошим выхлопом.

В случае каучука на «водной основе» он всегда использовался в печах и продолжает использоваться, так как вода не испаряется легко и для ее испарения потребовалось бы длительное время хранения, которое было бы отрицательным из-за действия воды на крышку. Эти печи работают при температуре примерно 80- 120 º C и выше и способны удалять около 95% влаги. Время высыхания зависит от температуры и типа используемого соединения.

Но при использовании смесей с более высоким содержанием твердых веществ, количество воды, которое необходимо удалить, меньше, так как можно заменить печь предварительным подогревом крышки с последующим другим подогревом после нанесения, что является необходимым оборудованием для этих операций проще, чем печь. В любом случае, его использование всегда менее эффективно, чем обычная печь, и требует более длительного времени хранения перед использованием крышек, чтобы облегчить их полное высыхание, а также необходимо использовать упаковку, позволяющую осуществлять транспирацию.

Для любого типа смеси всегда необходим минимальный срок хранения не менее 48 часов после применения и до использования в закрытом помещении. Это гарантирует завершение сложного процесса отверждения и сушки. Остаточная влажность во время использования не должна превышать 1,5%.

ХРАНЕНИЕ ГЕРМЕТИКОВ

Составные бочки следует хранить в сухом месте под крышкой. Температура не сможет претерпевать больших изменений, будучи более критичной в случае соединения на водной основе, где она ни в коем случае не достигнет температуры замерзания.

Они также должны храниться таким образом, чтобы можно было применить критерий «первым пришел — первым ушел».

ПРЕДОСТАВЛЕНИЕ УПЛОТНИТЕЛЬНЫЕ МАСТИКИ

Все соединения должны быть встряхнуты непосредственно перед использованием. Для этой цели существует специальное оборудование, разработанное с идеей не поглощать воздух в этой операции, так как это ухудшит его применение, что приведет к образованию пузырьков. Время и условия перемешивания зависят от типа смеси и предоставляются производителем смеси. Некоторые соединения, которые требуют добавления других материалов, как мы уже видели, это подходящее время для их вклада.

0 Комментариев