В прошлом скорость работы декоратора составляла 600-1300cpm, а средняя смена этикетки — 30-45 минут.

Но по мере роста рынка и спроса на консервные банки, скорость производства была недостаточной для производства банок с меньшей скоростью, поэтому весь процесс находился в процессе инноваций.

В прошлом этикетки были только 4 цветов, а дизайн был не таким сложным, как сейчас. В начале 1970-х годов дизайн этикеток был минимально гибким: от 2 до 4 цветов при скорости 400 кадров в минуту. Затем, в 1980 году, произошли большие изменения: стало возможным использовать более 4 цветов.

Можно было использовать до 6 цветов и трафаретную печать со скоростью 85 линий/дюйм. В 1990 году полиграфическая промышленность сделала еще один шаг вперед: на банке стали печатать 6 и до 8 цветов. На этом этапе дизайн становился все более и более критичным, и изображение фотографического качества можно было печатать на банке с более высокой скоростью. Начиная с 2000 года, 8-красочная печать стала стандартом, на рынке появилось множество различных дизайнов и множество возможностей лакирования.

Теперь появилась инновация — технология DPI.

Эта новая разработка теперь позволяет делать больше линий на дюйм, в начале семидесятых это было всего 85 линий на дюйм, но теперь с этой новой технологией линий на дюйм стало 200 на дюйм. Эти 200/дюйм или даже больше теперь позволяют производителю банок печатать полутоновым шрифтом с наименьшей лицевой поверхностью со шрифтом в 1 пункт (.0014″). Но наибольший эффект для производителей банок сейчас — это более быстрая смена этикеток, более высокая скорость изготовления сложных этикеток и больший потенциал прибыли.

—- фото —-

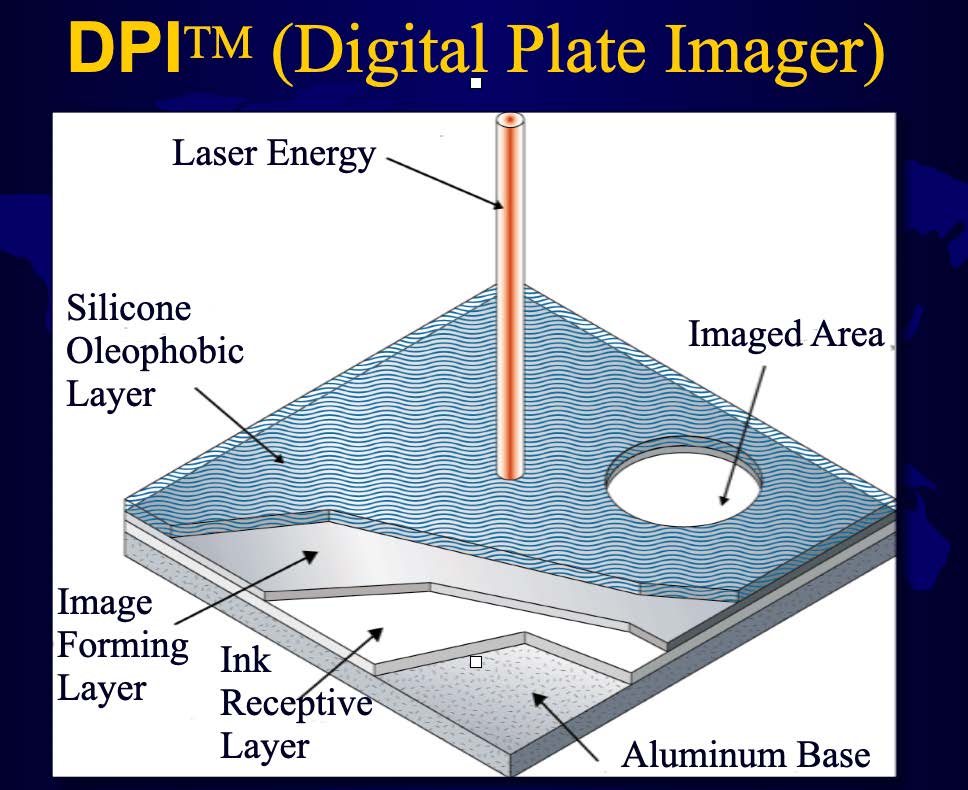

Кроме того, стоимость пластины была снижена, и теперь ее можно было изготавливать точно в срок. Сокращаются запасы краски, увеличивается срок службы печатных полотен и валиков, снижается давление печати. Принцип DPI заключается в способности пластины притягивать чернила в одной области и отторгать их в другой. Поверхность, отталкивающая чернила, и поверхность, притягивающая чернила.

Лазерная энергия — Лазерная энергия

Область изображения — Área de la imagen

Силиконовый олеофобный слой — Силиконовый олеофобный слой

Формирующий слой изображения — Формирующий слой изображения

Воспринимающий слой чернил — Воспринимающий слой чернил

Алюминиевое основание — Алюминиевое основание

Использование мощных полупроводниковых лазерных диодов испаряет формирующий изображение слой, высвобождает силикон и обнажает поверхность, восприимчивую к чернилам. Пластина практически плоская, всего несколько микрон разделяют области, на которых формируется изображение, и области, на которых изображение не формируется. Изображение поступает непосредственно с компьютера на пластину, что исключает множество этапов, на которых могут появиться дефекты, и сокращает количество повторений.

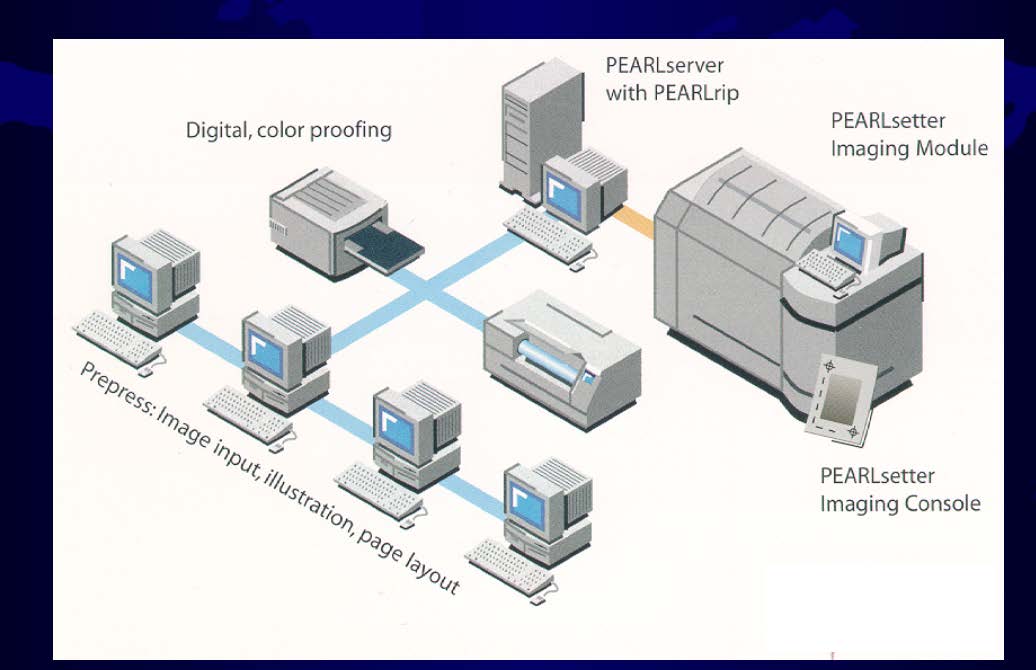

Цифровая, цветопроба — Цифровая цветопроба

Сервер PEARL с PEARL rip — Сервер PEARL с PEARL rip

PEARL setter Imaging Module — Модуль формирования изображений PEARL setter Imaging Module

Допечатная подготовка: ввод изображений, иллюстрации, макет страницы — Preimpresión: Entrada de imagen, ilustración, diseño de página — Допечатная подготовка: ввод изображений, иллюстрации, макет страницы

PEARL setter Imaging Console — Imaging Console PEARL setter

—-

После этого он может быть установлен непосредственно на пластинчатый цилиндр.

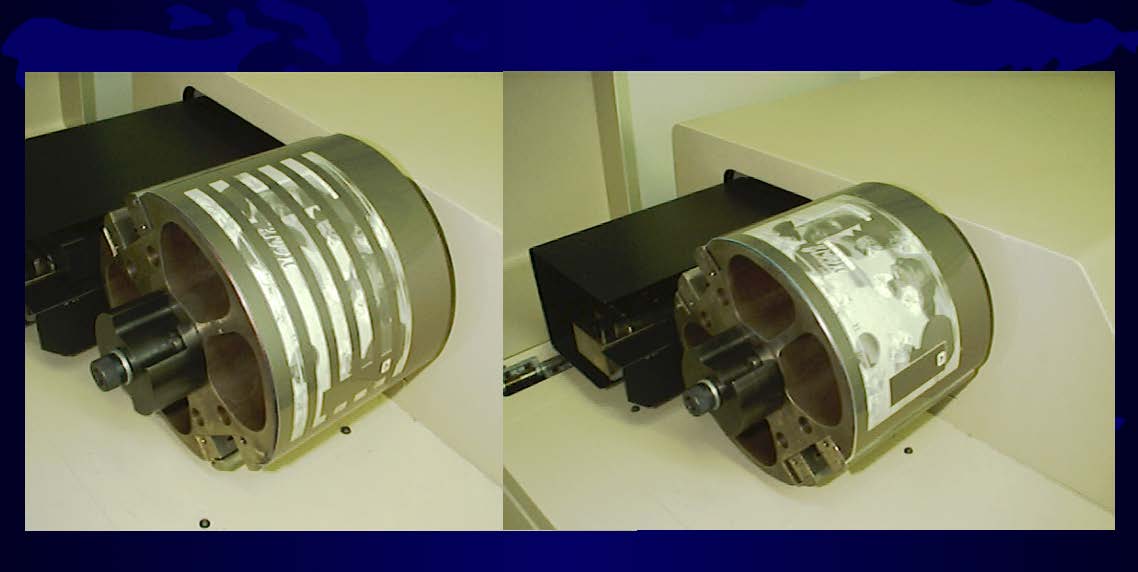

Пластина изготавливается за 4,5 минуты, после чего цилиндр с нанесенным на него изображением поступает на двухсекционную машину для декорирования банок.

Затем растровая пластина перенесет изображение на одеяло.

Все пластины на Concord Decorator в очень близкой приводке, поэтому очень важно использовать технологию DPI для изготовления пластины.

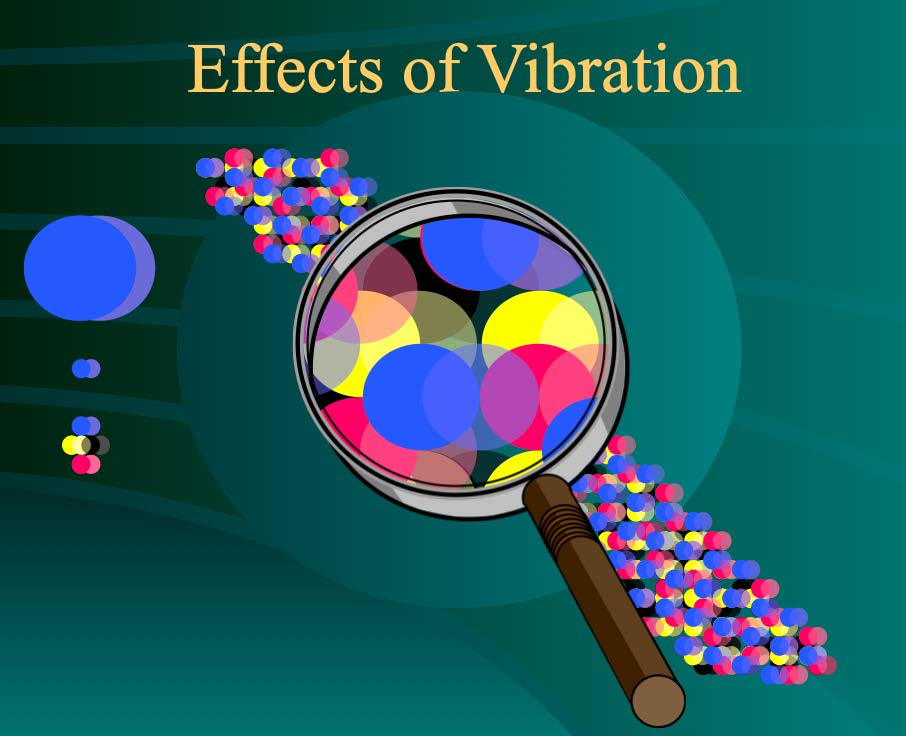

В современном высококачественном печатном процессе также важно, чтобы печатная машина имела как можно меньше вибраций.

Так как вибрация может вызвать усиление точек и высокое давление печати, что может привести к повышению температуры на резиновых валиках, а также к загрязнению цвета переноса и, не в последнюю очередь, к проблемам регистрации.

Как выглядит эффект вибрации:

Воздействие вибрации — Воздействие вибрации.

Влияние вибрации более заметно на Rutherford, чем на Concord, поскольку там есть патрон, который весит 2,5 кг, а Rutherford перемещает всю каретку, которая весит 14 тонн. Rutherford перемещает всю каретку, которая весит 14 тонн, поэтому Concord печатает более плавно, чем Rutherford.

Последствия вибрации для печати — Последствия вибрации для печати

Ясность — Ясность

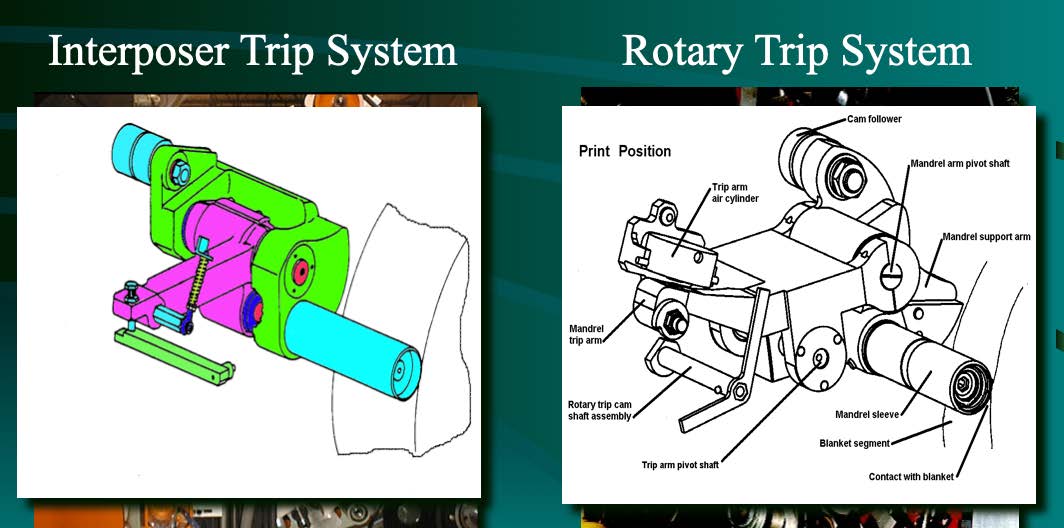

Interposer Trip System — Interposer Motion System

Система ротационного перемещения — Система ротационного перемещения

- Позиция печати — Позиция печати

- Последователь кулачка — Последователь кулачка

- Опорный шарнирный вал рычага — Опорный шарнирный вал рычага

- Опорный кронштейн — Опорный кронштейн для оправки

- Мандальная втулка — Мандальная втулка

- Сегмент одеяла — Сегмент одеяла

- Контакт с одеялом Контакт с одеялом

- Поворотный вал рычага тяги — Поворотный вал рычага движения

- Кулачковый вал поворотного выключателя в сборе — Кулачковый вал поворотного выключателя в сборе — Кулачковый вал поворотного выключателя в сборе

- Опорный рычаг — Опорный рычаг

- Пневматический цилиндр рычага тяги — Пневматический цилиндр рычага тяги — Пневматический цилиндр рычага тяги

На этом рисунке показана система перемещения, в которой только рычаг перемещения движется вперед для печати на банке, поэтому вибрация меньше, чем на машине Резерфорда.

Резерфорд перемещает всю каретку для достижения того же эффекта, но с большой разницей.

На этой фотографии показана только тележка, на которой ничего нет, в дальнейшем будут установлены дополнительные детали, и окончательный вес будет составлять около 14 т для перемещения туда и обратно, что и является причиной вибрации.

Однако наибольшее влияние оказывает растискивание, вызванное сильным печатным давлением.

Такое высокое давление при печати может также вызвать тиснение на тиснильных бланках и валиках.

Другим побочным эффектом давления при печати является растяжение изображения, так как пластины очень длинные.

Окружность банки составляет приблизительно 8,1875″, а длина изображения — от 8,125″ до 8,250″.

Резерфорда несколько отличается, поскольку в цилиндре используется только одна пластина вместо двух.

Рутерфорды предпочитают, чтобы размеры были в пределах спецификации для достижения правильной длины изображения.

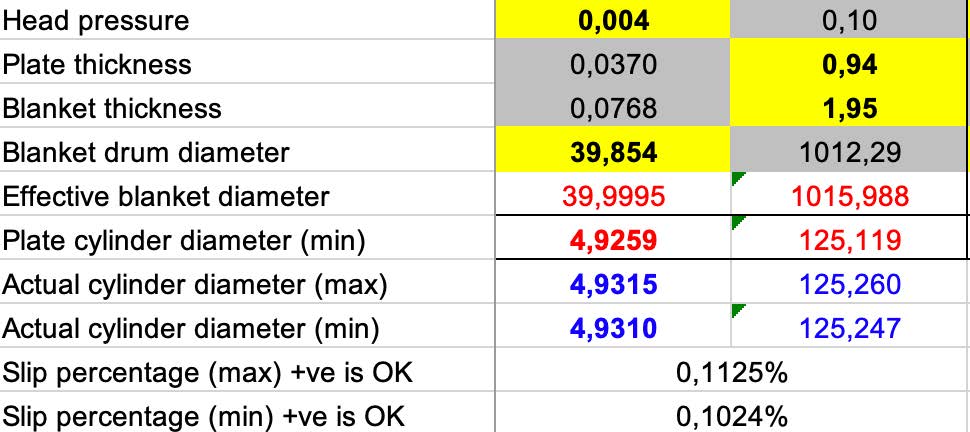

КОНТАКТ С ШЕСТЕРНЕЙ: — Диаметр оттискного цилиндра с установленной пластиной составляет 5.000″?

Соответствуют ли одеяла спецификации 0,076″ — 0,077″ (1,95 мм)? Если один из них больше, то контакт шестерен уменьшается. Если одно из этих значений не соответствует спецификации, скорость движения полотна будет отличаться от скорости движения пластины. Это может проявляться в виде несоответствия пластины между однотонными и другими цветами. Избыточное печатное давление изменит длину печати однотонных цветов, сдвигая резиновое полотно вперед или назад, в зависимости от спецификации.

Размер должен быть: 5.243 максимум (133,172 мм)

5.240 минимум (133,096 мм)

Любые показания размеров, выходящие за пределы этого допуска, будут отнесены к отклонениям длины отпечатка цилиндра пластины, приводимого в движение шестерней, не соответствующей спецификации.

Также как и проскальзывание между скоростью цилиндра пластины и скоростью колеса бланка должно быть одинаковым, иначе изображение будет пятнистым.

Головное давление — давление на голову

Толщина пластины — Толщина пластины

Толщина одеяла — Толщина одеяла

Диаметр барабана для заготовки — Диаметр барабана для заготовки

Диаметр эффективного одеяла — Диаметр эффективного одеяла

Диаметр цилиндра тарелки (мин) — Диаметр цилиндра тарелки (мин)

Фактический диаметр цилиндра (макс.) — Диаметр фактического цилиндра (макс.)

Фактический диаметр цилиндра (мин) — Diámetro real del cilindro (min) — Фактический диаметр цилиндра (мин)

Процент скольжения (макс.) +ve в норме — Процент скольжения (макс.) +vo в норме

Процент скольжения (мин) +ve в порядке — Процент скольжения (мин) +ve в порядке

Цель состоит в том, чтобы диаметр цилиндра тарелки вместе с тарелкой был близок к 5 000″.

0 Comments