Ежедневно в мире производятся миллионы алюминиевых банок и крышек для напитков. В последнее время эта металлическая упаковка пользуется большим спросом благодаря своей универсальности с точки зрения возможности вторичной переработки, легкости переноски, чрезвычайно небольшому весу, хорошей защите напитков, чувствительных к ультрафиолету, и другим замечательным качествам. Именно поэтому как производителю металлической упаковки важно понимать процессы формовки металла, происходящие в производственной линии алюминиевых банок 2 штуки, так как это даст нам необходимые знания относительно трансформации, которую претерпевает металл, и таким образом мы сможем работать над критическими точками процесса формовки, чтобы в конечном итоге получить хорошую производительность в производственных линиях.

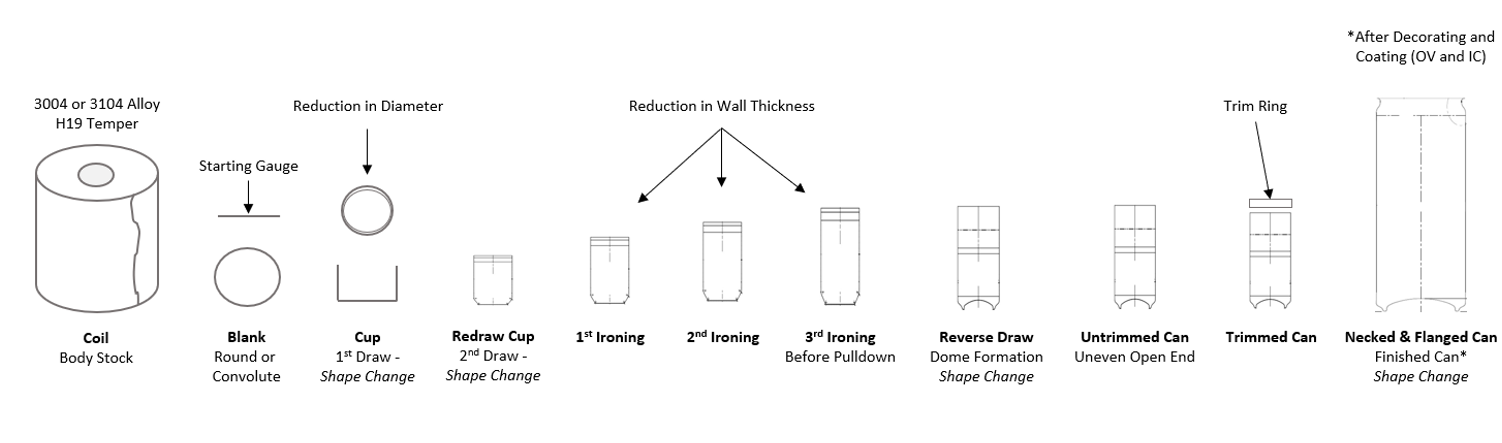

Алюминиевые рулоны (сплав 3104 -H19), поступающие на производственные заводы, будут превращены в алюминиевые банки для напитков с помощью ряда оборудования и процессов формовки. Алюминиевый металл будет перемещаться от переднего конца процесса к заднему концу процесса со скоростью от 1800 до 2000 банок в минуту, где он будет обрабатываться и формироваться на 20 машинах до момента укладки на поддоны, что составляет около 45 минут производственного процесса от катушки до готовой банки (C2C).

Алюминиевые рулоны поступают на производственные линии с помощью разматывателя, фольга поступает в лубрикатор и кюппер-пресс, где после помещения в кюппер-пресс она проходит первые два процесса трансформации — вырезание диска (Blanking Operation) и первую вытяжку (Drawing Operation). Операция резки/заготовки — это, по сути, формирование диска, который будет содержать объем металла, необходимый для формирования банки. Диск вырезается и отделяется от остальной части листа тремя инструментами (заготовительный и вытяжной штамп — прижимная колодка — верхняя кромка). Операция волочения происходит сразу после резки, где материал продолжает быть зажатым между двумя инструментами (заготовка и вытяжной штамп — прижимная колодка) и проталкивается вытяжным рогом через заготовку и вытяжной штамп. Эти первые два процесса происходят за один ход чашкового пресса, в результате чего получается алюминиевая чашка, 12 или даже 16 полостей/чашек за ход.

Существует несколько критериев при проектировании оснастки чашечного пресса, которые должны соблюдаться, во время резки диска — это толщина материала (зазор между режущими инструментами), во время первой вытяжки — это толщина материала и уменьшение диаметра диска, где уменьшение больше, чем >39% становятся проблематичными при малой толщине, малой глубине формовки и зазорах между оснасткой.

Чашки отправляются в машину Bodymakers, где они проходят через серию штампов. Процессы трансформации металла, которые происходят в этой машине, — это перерисовка, глажка и обратная перерисовка — все за один ход машины Bodymaker. В результате получается банка с прямыми стенками (Untrimmed Straight Wall Can), которая затем отправляется на обрезку банок. Процесс повторного формования — это просто изменение формы металла от чашки к банке, где опять же толщина материала (обычно 0% уменьшения) и уменьшение диаметра (обычно <34%) играют важную роль в конструкции оснастки.

Процесс глажки — это процесс уменьшения первоначальной толщины металла, обычно это происходит в 3 фильерах, где материал проталкивается и проходит через пуансонную втулку, чтобы получить окончательные размеры вашего тела с точки зрения средней стенки и верхней стенки. Уменьшение толщины стенки должно быть сбалансировано между первым и вторым гладильными штампами (например, 26-24%), при этом основным критерием является уменьшение толщины стенки менее чем на 40% в третьем гладильном штампе. Существуют операции, в которых используются только 2 гладильных штампа с 1 штампом для раскатки (Redraw Die), в основном из-за ограниченного пространства в инструментальной люльке.

После того, как пуансон для формирования банок выходит из гладильной оснастки, он встречается с узлом купола, где будет выполняться процесс обратного волочения. Процесс куполообразования — это просто изменение формы металла с плоского основания на куполообразное, опять же важна толщина материала и конструкция оснастки для обеспечения правильной подачи металла в зону (Pull Down) и правильного формирования основания банки. Поскольку эта область банки никогда не уменьшалась в толщине, область купола сохранит первоначальную толщину материала.

Во время следующих производственных процессов после формовки кузова (скажем, обрезная машина, моечная машина, печатная машина, лакировка экстерьера и интерьера, печи для сушки и полимеризации), нет процесса формовки металла, пока вы не достигнете Die Necker. Процесс раскроя происходит через серию уменьшений диаметра горлышка банки, где через станции раскроя банка находится под давлением, а ее горлышко помещается между вырубным штампом и выбивными пуансонами для выполнения таких уменьшений. Это процесс уменьшения диаметра, при котором металл подвергается сжатию, равномерность толщины материала и условия нанесения лаков в этой области играют ключевую роль, поскольку зазор между оснасткой (Necking Die — Knockout) и ее геометрия не меняются в процессе производства.

Последними процессами обработки металла, которые происходят на производственных линиях, являются отбортовка (Flanging Process) и, при необходимости, реформирование или перепрофилирование купола (Reform/Reprofile). Отбортовка производится с помощью ротационного инструмента, где банка находится под давлением, а ее горловина помещается и прижимается в осевом направлении к отбортовочной головке, в этом процессе металл подвергается растяжению и принимает форму роликов горловины фланца. Реформирование, которое обычно используется для повышения прочности купола банки, представляет собой процесс, при котором во внутренней переходной стенке делается надрез, инструмент идеально располагается на полпути вверх по вертикальной стенке купола, и в металле делается отверстие или надрез, при этом средний прирост прочности купола составляет 8-9 PSI.

Согласно вышесказанному, можно сделать вывод, что крайне важно знать в деталях все процессы формовки металла, которые происходят на линии по производству алюминиевых банок из двух частей. Чашка хорошего качества будет иметь больше шансов сформировать хорошую банку и так далее в этом эффекте домино до конца производственных линий. Это хорошее понимание поможет нам производить высококачественные банки, повысить эффективность, сократить отходы металла и увеличить производство для обеспечения алюминиевых банок в условиях нового высокого спроса.

0 Комментариев