ПРИМЕЧАНИЕ

Лезвие или резак является фундаментальной частью любой матрицы для изготовления крышек, дна или глубокой вытяжки контейнеров. Он расположен в неподвижной части пресс-формы, установленной на столе пресса. Эту фиксированную часть часто называют матрицей. Он крепится к «пластине основания матрицы» и его функцией является резка, с помощью «пуансона», металлического диска. Он также действует как стопор на своей внутренней стороне, в восходящем ударе «гладильного кольца» стали.

Обычно используются два типа лезвий или ножей:

Стальные резаки. Используется для штамповок дна, или фаршированных контейнеров круглой формы с низким коэффициентом использования, или в штамповках дна, или фаршированных контейнеров прямоугольной, овальной или любой другой некруглой конфигурации.

B.- Фрезы с твердосплавной вставкой: Используются на высокопроизводительных инструментах для дна и круглых глубокой вытяжки контейнеров. Их срок службы намного дольше, чем у первых, у них снижены затраты на обслуживание, хотя их стоимость выше.

Рекомендуется по возможности использовать режущие лезвия со вставками из карбида вольфрама. Тем не менее, фрезы, изготовленные из высококачественной стали, могут дать хороший результат.

Мы рассмотрим некоторые вопросы, связанные со строительством, использованием и обслуживанием обоих типов.

ОСНОВНЫЕ СООБРАЖЕНИЯ

Существует ряд мер предосторожности, которые должны быть приняты при строительстве и обслуживании резцов. Таким образом, особое внимание следует уделить следующим деталям с точки зрения точности размеров и шероховатости поверхности:

a.- Режущая кромка. Очень важно добиться без заусенцев и точной резки.

b.- Наружный диаметр корпуса в «пластине основания матрицы». Проверьте концентричность между режущей кромкой и этим диаметром, а также перпендикулярность ее основанию. Это позволяет хорошо выровнять и отрегулировать штамп. Это также требует отличной обработки пораженных поверхностей.

c.- Основание фрезы: Оно должно быть идеально ровным, параллельным режущей кромке и квадратным по отношению к внешнему диаметру. Это обеспечивает хорошую сборку лезвия.

В зависимости от типа используемых лезвий, режущая кромка лезвий время от времени нуждается в ремонте. Это достигается заточкой на плоскошлифовальном станке. Рекомендуется использовать определенную шлифовальную систему, которая позволяет получить четыре низкие области на этой кромке и четыре высокие точки. Эти четыре вершины очень важны. Очень важно, чтобы эти четыре точки были полностью параллельны основанию лезвия с допуском + 0,05 мм. Четыре нижние области режущей кромки не требуют такой точности при их выполнении, а их высота может варьироваться от одной точки к другой на + 0,25 мм. Пример этих четырех точек отрезания показан ниже на Рис. 1.

Целью создания этих высоких точек является то, что резка материала — жести или другой — производится с помощью ножниц, а не с помощью одновременного среза всей линии резки. Это достигнуто:

— Уменьшите силу, необходимую для резки материала.

— Сделайте разрез постепенно

— Уменьшить уровень шума при ударе

— Улучшение производительности и срока службы оснастки

СТАЛЬНЫЕ РЕЗКИ

Они изготовлены из недеформируемой высокохромистой инструментальной стали. Окончательная твердость заготовки должна быть проверена для данного типа фрез. Он всегда должен быть больше, чем пуансон, с которым он образует рабочую пару. Обычно это порядка 62 — 64 HRc. Измерение этой твердости должно быть отмечено, при первой проверке, на боковой стороне каждого фрезы. Диаметр реза и наружный диаметр следует проверять с помощью подходящего микрометра. Его также следует проверять на токарных станках, если оба диаметра хорошо концентричны.

Когда возникает необходимость зашлифовать фрезу — верхнюю поверхность фрезы — необходимо убедиться, что вся изношенная область удалена. В этой операции деталь теряет высоту, и ее может понадобиться дополнить. Используемые прокладки должны быть без заусенцев, иметь равномерную толщину и фрезерованные отверстия. Количество добавок должно быть сведено к минимуму. После каждой операции шлифования все заусенцы необходимо осторожно удалять мелкозернистым, надлежащим образом смазанным ручным камнем.

В случае двойного штампа оба резака должны быть зашлифованы на одинаковую высоту. Резкость не должна превышать 0,4 мм. Это шлифование должно быть выполнено путем перепрофилирования четырех упомянутых выше режущих точек, поэтому на плоскошлифовальном станке следует использовать специальный инструмент, предварительно подготовленный для этой операции, или подходящий вспомогательный магнитный патрон. Естественно, следует позаботиться о том, чтобы верхняя часть фрезы не сгорела вместе с шлифовальным кругом.

Шлифовальный брусок следует использовать только для удаления шлифовальных заусенцев с внутренней и верхней поверхностей режущих стен очень легкими движениями. Его нельзя использовать для коррекции беговых сдвигов и царапин на поверхности. Эти проблемы должны быть исправлены путем исправления этой стены лезвия, делая то же самое с наклоном ½º, так что эта стена представляет этот наклон, с выходом вниз.

Нижняя — посадочная — поверхность резцов должна быть проверена на заусенцы, ямы или деформации и, при необходимости, отполирована для получения полной контактной поверхности.

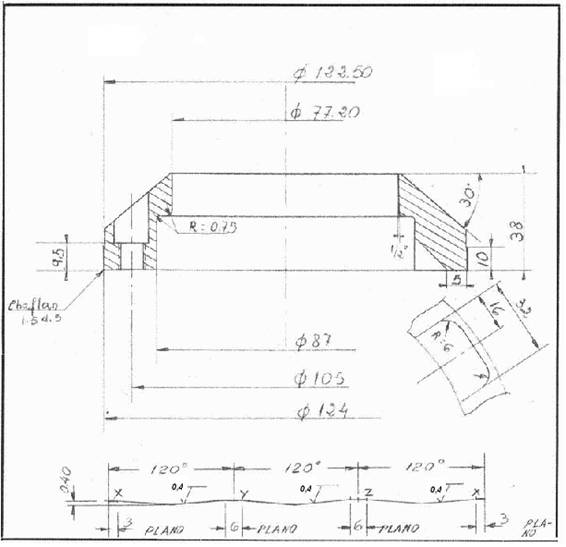

Рисунок № 1: Режущее лезвие для диаметра дна. 62, из стали

На рисунке 1 показано поперечное сечение стального фрезы, размером 62 мм — 208,5 американского — диаметра дна. Нижняя деталь показывает развитие режущей кромки с четырьмя описанными выше высокими точками. Приведенные выше замечания относительно деталей с высокой точностью и отличной отделкой в данном случае относятся к диаметрам 77.20 и 124 и основанию детали. Допуски, которые должны применяться к этим измерениям, показаны на рисунке 2.

ТВЁРДОСПЛАВНЫЕ ФРЕЗЫ

Это самый частый случай. С твердосплавной вставкой следует обращаться осторожно, так как любой удар, падение и т.д. могут привести к поломке твердосплавной вставки.

Его конструкция состоит из двух частей: основание из инструментальной стали или держатель и твердосплавное кольцо, которое перед окончательной обработкой вдавливается в гнездо держателя или основание горячим прессом.

Твердость твердосплавного фрезера проверяется редко, так как она является существенной характеристикой этого материала и, как правило, правильной. Деформацию путем овализации режущей кромки — твердосплавной пластины — можно проверить микрометром или щупом на токарном станке.

Если внутренняя — режущая — стенка твердосплавной вставки окажется не круглой, поцарапанной или шероховатой, она должна быть отшлифована под углом ¼ градуса. Однако царапание и овальность не должны происходить ввиду высокой твердости карбида. Общая заточенная часть, снятая в результате последовательного износа, ни в коем случае не должна превышать 0,05 мм по сравнению с номинальным диаметром фрезы.

Зазор между пуансоном и лезвием при его диаметре реза должен быть проверен после шлифовки, чтобы убедиться в его достаточности. Этот зазор между пуансоном и лезвием будет поддерживаться на уровне 10% от толщины металла для стали и 15% для алюминия.

После определенного времени деятельности, обычно очень долгого, необходимо заточить режущую кромку на резаке. Для получения надлежащего качества обработки режущей поверхности пластины во время заточки следует использовать алмазный камень с подходящими характеристиками твердого сплава. В большинстве случаев заточка не требует снятия более 0,10 мм в высоту. Для крупного шлифования, возможно, вызванного сломанной режущей кромкой, предпочтительнее сначала использовать зеленый твердосплавный круг для черновой обработки, а затем алмазный круг для чистовой обработки.

Если расстояние от режущей кромки до кромки «центра штампа» было потеряно в результате последовательной шлифовки, то его можно восстановить с помощью прокладок на лезвии. Как и в случае со стальными фрезами, если используются эти дополнения высоты, то они должны быть без заусенцев, быть равномерными по толщине и иметь фрезерованные отверстия. Количество прокладок должно быть сведено к минимуму.

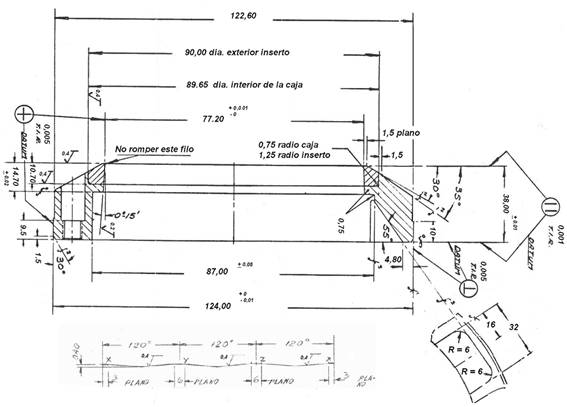

Режущее лезвие такого типа показано на рисунке 2. Это то же самое лезвие, как показано на рисунке 1, т.е. для дна диаметром 62, но с добавлением твердосплавной вставки. Общие размеры в обоих случаях одинаковы, но между ними есть небольшие различия, кроме самой вставки, например:

— Угол выхода режущего диаметра в данном случае меньше, 1/4º для твердого сплава — 0º 15′- и ½º для стали.

— Имеются более полные аннотации допусков, признаков шероховатости поверхности, параллельности, концентричности,….

Материал, из которого изготовлен резчик:

— Корпус лезвия или держатель: инструментальная сталь, обработанная до твердости 50-55 HRc.

— Вставка: Карбид вольфрама класса C 11

Рисунок № 2: Режущее лезвие для диаметра дна. 62, с твердосплавной вставкой

Корпус для Вставки должен быть обработан до диаметра, меньшего, чем внешний диаметр Вставки. Разница между ними может составлять 0,35 мм. Держатель должен быть разогрет, а затем вставить вставку. Наконец-то собрание будет исправлено. См. детали чулок на рис. 2. Чтобы прочно закрепить вставку внутри коробки, стенка коробки может быть слегка наклонена под углом 0º 20′ так, чтобы горловина коробки была меньше ее основания, чтобы вставка после размещения постоянно оказывала направленное вниз действие.

Значения допусков, шероховатости поверхности, перпендикулярности и концентричности, которые указаны для данного изделия, действительны также для стального ножа, показанного на чертеже nº 1.

Как и стальные лезвия, нижняя — посадочная — поверхность твердосплавных вставных резцов должна быть проверена на заусенцы, ямы или деформации и, при необходимости, отполирована для получения полной контактной поверхности.

0 Comments