1. ВВЕДЕНИЕ

Уже более 25 лет для производства металлической упаковки, как пищевой, так и промышленной, на рынке доступны стальные материалы , покрытые ламинированными пластиками, как заменители жести и E.C.C.S. (обычно TFS), покрытые традиционными лаками.

Эти материалы были предложены различными сталелитейными компаниями (Nippon Steel с 1993 года) в качестве альтернативы с большей физической стойкостью, в пользу которой говорит толщина слоя пластика в 4-5 раз больше, чем при традиционной системе лакирования, обеспечивая лучшую гибкость и стойкость к механической обработке и трению, которому подвергаются контейнеры в процессе производства и последующей обработки в пищевой промышленности, благодаря физическим характеристикам, которые гораздо более эффективны в операциях механической обработки, чем традиционные лаки.

Логично, что если проанализировать применение этих материалов, то становится понятно, что они ограничены производством контейнеров и крышек глубокой вытяжки, так как невозможно применить эти полимерные пленки с запасом, необходимым для электросварки сварных или трехсекционных контейнеров.

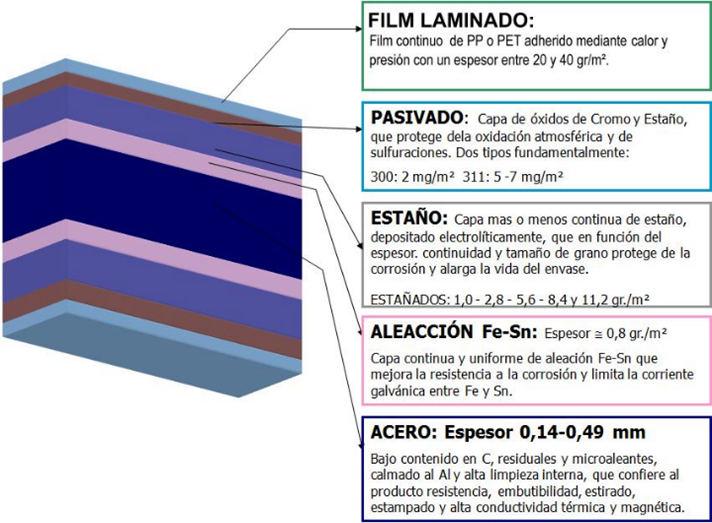

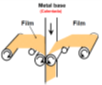

Структура поперечного сечения этих материалов будет такой:

МАТЕРИАЛЫ

Материалы, используемые для получения этих ламинатов, основаны на той же стали, которая используется для жести и E.C.C.S., с теми же характеристиками толщины, твердости и покрытия, принимая во внимание, что в жести оловянное покрытие может быть уменьшено до минимума, который может быть предложен сталелитейной промышленностью, что представляет хороший коммерческий аспект, позволяя без проблем использовать оловянное покрытие в диапазоне от 1 до 2 г/м2.2.

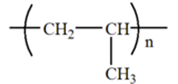

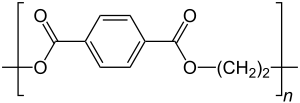

Покрытие может быть выполнено с одной или обеих сторон, в зависимости от потребностей, с помощью пластиковой пленки, которая обычно представляет собой полипропилен (PP), хотя могут быть использованы и другие пластики, такие как PET (полиэтилентерефталат), в зависимости от последующего использования, для которого предназначена упаковка.

Эти пленки поставляются химическими компаниями, такими как DuPont, BASF, LLANXESS и другими.

На эти материалы можно наносить литографические рисунки или традиционные цвета лака (бесцветный, золотой и белый) с помощью непрерывной системы, в которой стальной материал разматывается с рулона, и в то же время разматываются один или два рулона пластиковой пленки для закрепления на одной или обеих сторонах, Они могут быть из любого из вышеперечисленных материалов (литография, бесцветные, золотые или белые) и вместе с предварительно нагретой сталью подвергаются воздействию цилиндров, которые под действием давления и тепла закрепляют эти пластиковые пленки на металле.

Затем он охлаждается и передается в инспекционную систему для оценки (отказы из-за разрывов, пор и трения), а оттуда — на намотку для дальнейшего использования или непосредственно на резку на листы для использования.

Эти материалы не содержат BPA, BADGE и других элементов, полученных из бисфенола, поскольку, благодаря своему химическому составу, они не основаны на бисфеноле-А для своего образования, и поэтому соответствуют действующему законодательству, так как эти элементы не являются частью их первоначальной формулы или их компонентов, также не должно быть никакой возможности загрязнения в печах, так как система нанесения не следует обычной процедуре печи. Лаковые покрытия часто загрязнены предыдущими применениями лаков на эпоксидно-фенольной основе.

3. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ.

Преимущества этого материала во многом зависят от его использования и, прежде всего, от логистики компании.

Несомненно, они предлагают огромное преимущество с точки зрения экологии и энергии, поскольку нет лакировальных машин и, следовательно, нет выбросовCO2, а потребление энергии намного ниже, чем при лакировании, что в наше время является огромным преимуществом. Например, линия нанесения покрытий может потреблять в среднем 600 кВт/ч, по сравнению с 200 кВт/ч, потребляемыми линией нанесения пленки, что представляет собой экономию более 60 %, что при нынешних ценах на энергию чрезвычайно важно.

С другой стороны, — это логистика компании. Для компаний, имеющих широкий ассортимент продукции и, соответственно, отделки в силу коммерческих требований, логистика компании становится чрезвычайно сложной, поскольку им придется иметь материал не только для различных форматов, но и с различной отделкой: бесцветно-золотой, бесцветно-белый, золотисто-белый, золотисто-белый, золотисто-белый, или же упростить предложения для клиентов, что может стать коммерческим недостатком. Не говоря уже о том, если мы включаем материал с индивидуальным дизайном …..

В настоящее время компания имеет стальной материал и приступает к лакированию и/или литографии в соответствии с потребностями своего рынка, что в некоторых случаях предполагает длительные сроки поставки.

При наличии линии для нанесения ламината, которая более экономична, чем лакирование, и занимает меньше места, эта проблема упрощается, поскольку пленка, ламинированная на рулонах, занимает меньше места, чем лак, менее опасна и позволяет наносить ее сразу, не тратя время на очистку или многократные проходы.

Правда, эти линии не обладают той скоростью нанесения, к которой мы привыкли при работе с жидким лаком, но нужно учитывать, что, например, для легко открывающейся крышки нам нужно нанести в среднем три слоя лака, что означает три слоя на один лак, тогда как с этой системой мы получаем готовый материал с обеих сторон за одну операцию, со значительной экономией времени и рабочих на обработку и манипуляции с материалом, а также места для промежуточного хранения.

Это позволило бы решить упомянутую выше проблему логистики, имея только стальной материал и рулоны ламинированной пленки различных типов, упомянутых выше, нанося ее на сталь в соответствии с потребностями.

Стоимость пластиковой пленки составляет приблизительно 40 % при нанесении двойной толщины по сравнению, например, с лаком в один слой (внутри или снаружи), что также позволяет значительно сэкономить на конечной цене продукта, которая будет добавлена к экономии энергии, упомянутой выше.

4. ХИМИЧЕСКАЯ СТОЙКОСТЬ.

И ПЭТ, и ПП обладают хорошей химической стойкостью, но мы должны оценить, какой из них более интересен для каждого из продуктов, для которых они предназначены.

| РЕАГЕНТ | PP | ПЭТ |

| Молоко | OK | OK |

| Растительные масла | OK | OK |

| Уксус (5% уксусной кислоты) | OK | OK |

| Ac. Цитрусовые (10%) | OK | OK |

| Гипохлорит натрия (отбеливатель для чистки 10%) | OK | OK |

| Ac. Молочный (10 %) | OK | OK |

| Хлорид натрия (10%) | OK | OK |

5. ФИЗИЧЕСКАЯ ВЫНОСЛИВОСТЬ

Имея более толстый и гибкий слой, этот материал обладает гораздо более высокой физической прочностью, что позволяет избежать проблем при формировании контейнеров и крышек и обеспечивает большую устойчивость к трению и повреждениям при обращении, что может быть характерно для крышек контейнеров:

6. РЕЗЮМЕ

Учитывая вышесказанное, можно сказать, что материалы из стального проката являются хорошей альтернативой для производства колбасных контейнеров и крышек.

В каждом случае стоимость материала, предлагаемого сталелитейными заводами, должна быть сопоставлена со стоимостью самого материала, лакирование и/или литографию, особенно учитывая, что это может вызвать проблему иммобилизации из-за различных комбинаций, а также оценить возможность установки линий для нанесения пластиковой пленки, учитывая экономию энергии, которую это влечет за собой, при условии наличия последующих линий резки, позволяющих превращать нанесенные рулоны в листы соответствующих размеров.

ХАВЬЕР ПЕРЕС ГЕРНАНДЕС

Степень в области химии

0 Comments