SÍNTESE

Novo trabalho, dentro de uma série deles, para melhorar a produtividade. Trata-se de como alimentar manualmente e de forma simples, uma prensa de primeira operação, numa linha de fabrico de embalagens de salsichas, com uma poupança apreciável de metal.

INTRODUÇÃO

A forma convencional de fazer um contentor de baixa altura e de tracção profunda é fazê-lo em duas operações. No primeiro, o disco é cortado, o desenho profundo e a moldagem do perfil do seu fundo são realizados, ou seja, praticamente todo o recipiente é feito. Mas devido ao estiramento não uniforme da folha-de-flandres ou TFS, o flange ou borda da folha-de-flandres tem um aspecto irregular. Portanto, para aparar esta aresta, é necessária uma segunda operação, deixando-a no tamanho certo e mesmo em todas as suas partes.

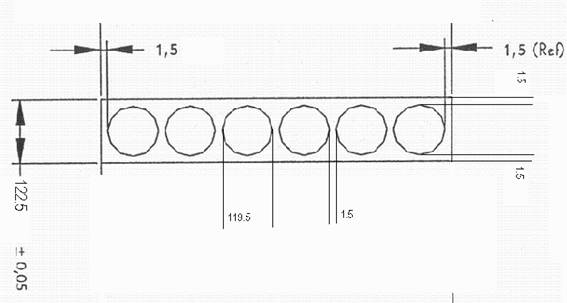

Para baixas taxas de produção, a primeira operação é realizada em uma prensa manual ou automática, equipada com um curso de virabrequim e um sistema de pressão mais baixa adequado para trabalhos de trefilação profunda. Esta prensa é alimentada com tiras de folha-de-flandres, que precisam de ser aparadas ou sobredimensionadas para facilitar o seu manuseamento em relação ao corte apropriado para o enchimento do contentor. Este corte é necessário tanto na largura da banda como ao longo do comprimento da banda, ou seja, entre cortes. Entre outras funções, permite extrair o resíduo da correia em uma única peça sem gerar bloqueios. Este excedente recebe nomes diferentes no jargão metalográfico, tais como: corte, esqueleto, espigão, etc… Quando o recipiente recheado é redondo, a perda de material devido a este conceito é muito importante. Ver figura nº 1:

Figura No. 1 Exemplo de um recorte em uma tira

Uma forma de reduzir este corte é recorrer ao corte das bandas em ziguezague. É a solução ideal, mas cara, pois requer o equipamento e as ferramentas certas. Existe outra alternativa muito mais económica, que é a que agora detalhamos. Foi concebido para pequenas instalações com pouca actividade. Quatro elementos têm de ser implementados:

– Pressione manualmente na posição horizontal.

– Tiras cortadas com medidas especiais.

– Alimentação por gravidade.

– Modificação de ferramentas e paragem.

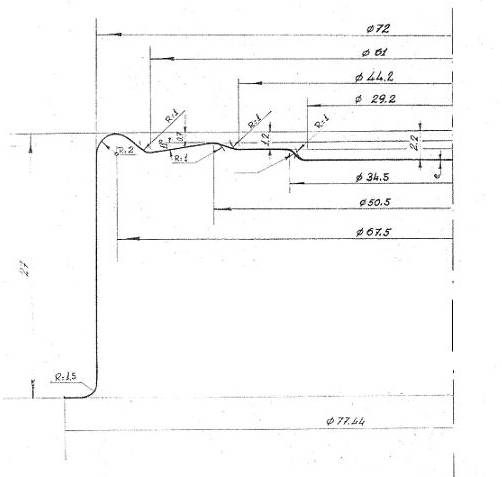

Para seguir o tema mais corretamente, o faremos por meio de um exemplo. Suponhamos que queremos fazer uma instalação para fabricar pequenas séries de um recipiente de estiramento profundo com dimensões RO 71,5 x 27 de acordo com o desenho nº 2.

Figura n.º 2: Contentor de tracção profunda RO 71,5 x 27

IMPRENSA

Para a primeira operação precisamos de uma prensa manual de aproximadamente 40 Tm, com um curso de pelo menos 75 mm, equipada com uma almofada pneumática, instalada em posição horizontal. Este último é fundamental para o nosso caso. A posição horizontal é necessária para permitir a alimentação de uma tira no plano vertical, como será explicado mais adiante.

Nem todas as prensas podem ser inclinadas para a posição horizontal, mas com algumas modificações pode ser alcançado. Por exemplo, adicionando suportes traseiros ou pernas sobre as quais repousa a parte traseira do corpo da prensa.

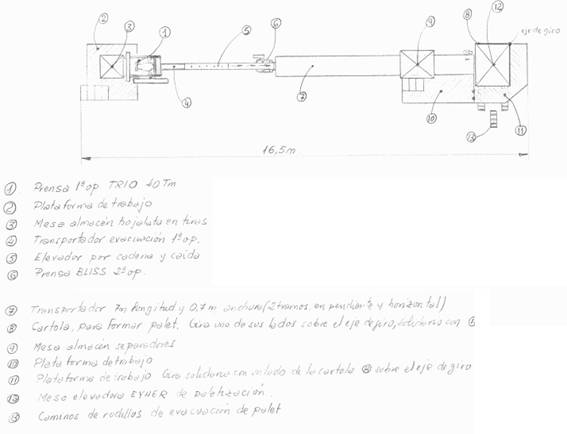

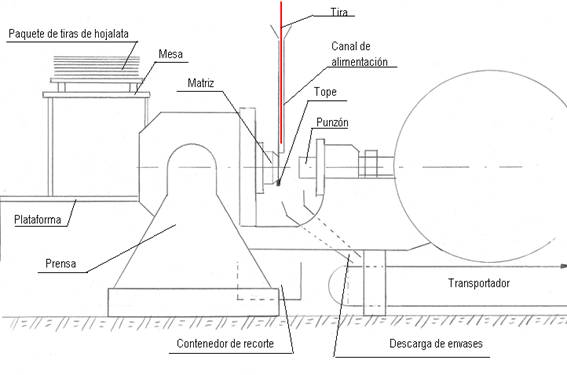

Não entraremos no resto das máquinas da linha, pois elas não apresentam nenhuma particularidade. Um exemplo deste tipo de instalação pode ser visto no desenho no. 3.

Figura nº 3: Pequena linha de embalagem de salsichas

DESENHO DE TIRAS DE FOLHA-DE-FLANDRES

Para definir as dimensões da chapa, vamos considerar o seguinte:

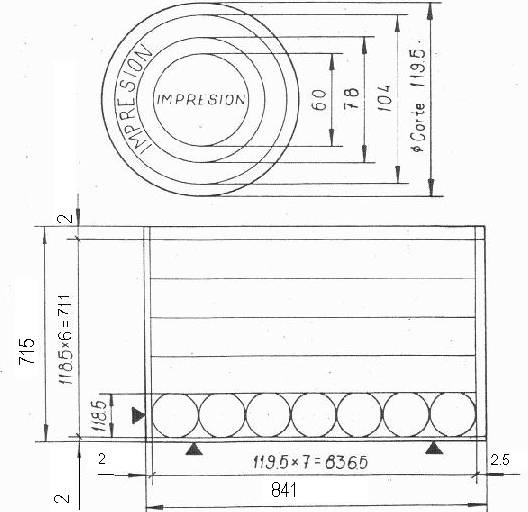

– A largura da tira será menor do que o diâmetro de corte da ferramenta de estiragem profunda. Uma régua aceitável é 1 mm a menos que o corte. No nosso exemplo sendo o corte de 119,5 mm a tira deve ser de 118,5 mm. Isto significa uma poupança importante, porque em condições normais seria o corte mais 3 mm. Isto representa uma economia de 3,4% em largura.

– A distância ou o passo entre o golpe e o sopro, será exactamente o corte. Isto poupa-nos o habitual corte entre cortes. Isto significa uma redução de 1,25% do material em comprimento.

– Com estas premissas, vamos determinar o diagrama de corte e o tamanho apropriado da lâmina. Na figura nº 4 representamos o que corresponde ao nosso exemplo.

Figura No. 4: Diagrama de corte e dimensões do RO 71,5 x 27 folha-de-flandres.

Para este caso, se compararmos esta dimensão de chapa, com a que obteríamos com os cortes convencionais, a economia ultrapassa 4,5%, o que é bastante quando se fala do custo da matéria-prima básica.

ALIMENTAÇÃO DE IMPRENSA

Para alimentar as tiras à prensa, no nosso exemplo de dimensões 118,5 x 836,5 mm, temos de tomar as seguintes medidas:

– Preparar uma plataforma para o operador, suficientemente alta para que a prensa esteja a um nível baixo. A ferramenta deve ter a altura do joelho. Desta forma, quando o operador tira a tira de folha de flandres da palete para depositá-la no canal de alimentação, não precisará levantar os braços, pois isso causaria fadiga extra.

– A calha ou tremonha de alimentação será montada verticalmente. O plano de avanço vertical é definido pelo fio de corte da faca de montagem. Este canal é formado por guias simples, que controlam a faixa em todas as direções, exceto para baixo. Sua boca superior terá a forma de uma tremonha ou funil, para facilitar a introdução da tira. O operador depositará a banda na carcaça e depois a soltará; a banda descerá até chegar a uma parada, a qual será então devolvida. Se o cinto for muito pesado, pode precisar de freios leves para amortecer a queda. Serão feitos de um material que não risque ou marque o verniz da tira, como feltro, couro, etc… A figura nº 5 mostra esquematicamente todos estes componentes.

– Será colocada uma mesa na plataforma para receber a palete de tiras cortadas. O operador pegará as tiras uma a uma e as jogará no funil. Não é necessário sincronizar sua queda, pois se cair logo tropeçará no soco, que nesse momento está enchendo o último recipiente da tira anterior, e esperará que ele se levante para se posicionar sobre o dado. Se chegar quando o soco estiver a subir. A paragem irá pará-lo e ele permanecerá na posição correcta.

– Um recipiente será colocado por baixo da prensa para recolher os pedaços de enfeites que caem.

– Um guia de descarga receberá os contêineres à medida que eles deixam o molde e os depositará no transportador de descarga.

Figura nº 5: Esquema de instalação da prensa 1ª operação

A prensa deve estar equipada com as proteções adequadas para garantir sua segurança, assim como controles de saída ou encravamento do recipiente.

MODIFICAÇÃO DE FERRAMENTAS E PARAGEM

Deve ser montado um batente na parte inferior da ferramenta apenas em linha com a aresta de corte da lâmina. Ver figura nº 5. Ao baixar o soco, ele irá esfregá-lo suavemente, sem danificar o seu fio de corte. Desta forma, a tira vai quebrar em três pontos a cada golpe. Um ponto coincidirá com o topo, ou seja, na parte inferior do mesmo, pois quando o corte é produzido, como não há corte, a quebra será gerada. Os outros dois pontos serão posicionados em ambos os lados da tira, já que sua largura é menor que o diâmetro de corte.

Como resultado de tudo isso, dois pedaços de pedaços de folha-de-flandres aparecem sob a forma de triângulos curvos, que cairão sob as guias de descarga do contêiner dentro do contêiner de coleta.

Quando o punção for levantado, a tira de folha-de-flandres cairá novamente para baixo, num caminho igual ao diâmetro de corte até que a rolha a pare, e o ciclo se repetirá.

RESULTADOS

Desta forma simples, um duplo objectivo é alcançado:

– Atingir economias de material aceitáveis

– Certifique-se de que o operador trabalha continuamente, com um pedal pisado, de forma confortável, uma vez que a sua tarefa se limita a deixar cair tiras pelo funil guia. Isto permite trabalhar com a velocidade máxima permitida pela prensa.

0 Comments