Riscos no fabrico de latas de alumínio: Causas, deteção e prevenção

Introdução

Na indústria de fabrico de latas de alumínio, podem ocorrer vários defeitos durante o processo de produção, afectando a qualidade e a integridade do produto final. Um desses defeitos é conhecido como “sangramento”. O objetivo deste artigo é fornecer uma compreensão abrangente do defeito de atrito, das suas causas, dos métodos de deteção e das estratégias de prevenção no processo de produção de latas.

O que é a fricção?

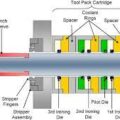

O atrito é um defeito que ocorre no processo de fabrico de latas de alumínio quando as imperfeições ou irregularidades do material de alumínio se tornam visíveis na superfície da lata. Estas imperfeições podem manifestar-se sob a forma de manchas, estrias ou linhas que comprometem o aspeto da lata e podem afetar o seu desempenho. O desgaste é uma preocupação para os fabricantes, uma vez que pode levar à insatisfação do cliente e a possíveis recolhas de produtos.

Causas de assaduras

Há vários factores que podem contribuir para a ocorrência de fricção na produção de latas de alumínio:

- Imperfeições do material: O material de alumínio com irregularidades na superfície ou defeitos microestruturais pode causar fricção. Estas imperfeições podem dever-se ao processo de laminagem, ao recozimento ou ao manuseamento da bobina de alumínio.

- Má lubrificação: Uma lubrificação inadequada durante o processo de fabrico de latas pode levar a um aumento da fricção entre o material de alumínio e as ferramentas de moldagem, fazendo com que o material se estique e revele imperfeições subjacentes.

- Ferramentas danificadas ou fora de especificação: Ferramentas gastas, danificadas ou incorretamente ajustadas podem causar irregularidades no material de alumínio durante o processo de conformação, levando ao desgaste.

- Contaminação no óleo de refrigeração: A presença de contaminantes no óleo de refrigeração utilizado no processo de fabrico pode provocar imperfeições na superfície e subsequente desgaste.

Deteção de fricção

Para detetar riscos nas latas de alumínio, os fabricantes devem aplicar um processo de controlo de qualidade abrangente, incluindo:

- Inspeção visual: Inspecionar regularmente o material de alumínio para detetar irregularidades na superfície antes e durante o processo de fabrico. Isto pode ajudar a identificar potenciais problemas de fricção numa fase inicial.

- Sistemas de inspeção em linha: Utilize sistemas de inspeção automatizados para monitorizar continuamente o processo de produção de latas e detetar defeitos de fricção em tempo real.

- Amostragem periódica: recolher amostras de latas acabadas a intervalos regulares e inspeccioná-las para detetar defeitos de fricção. Deste modo, será possível garantir a consistência e a qualidade do produto final.

Estratégias de prevenção

Para evitar o atrito na produção de latas de alumínio, os fabricantes devem concentrar-se nas seguintes estratégias:

- Controlo da qualidade do material: Para garantir que o material de alumínio utilizado no processo de produção é de alta qualidade e não apresenta irregularidades e defeitos na superfície.

- Lubrificação adequada: Manter um sistema de lubrificação adequado para minimizar o atrito entre o material de alumínio e as ferramentas de conformação, reduzindo o risco de fricção.

- Manutenção e ajustamento das ferramentas: Inspecionar, manter e ajustar periodicamente as ferramentas utilizadas no processo de fabrico de latas para garantir que são mantidas em condições óptimas e dentro das especificações.

- Gestão do óleo de refrigeração: Monitorizar e manter o óleo de refrigeração utilizado no processo de fabrico para evitar a contaminação e garantir a sua eficácia na prevenção de fricção.

Conclusão

O desgaste é uma grande preocupação no processo de fabrico de latas de alumínio, uma vez que pode comprometer o aspeto e o desempenho do produto final. Ao compreender as causas do atrito e ao implementar estratégias adequadas de deteção e prevenção, os fabricantes podem minimizar este defeito e manter elevados padrões de qualidade nos seus processos de produção.