Proteção Interna em Latas de Bebidas de Alumínio.

Além da metalurgia, trabalhamos na indústria alimentícia e, portanto, temos que cuidar da qualidade do produto ao extremo, especialmente quando se trata da proteção interna de nossas embalagens na lata de duas peças.

Vamos falar brevemente sobre este processo, com algumas dicas sobre como manter este importante equipamento, que faz parte de nossa rotina operacional diária, em boas condições.

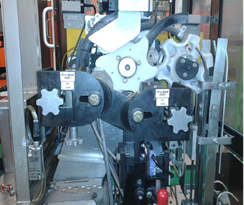

Temos atualmente vários modelos de IS (Inside Spray) ou IC (Inside Coating) disponíveis. Equipamentos que operam em alta velocidade, variando de 300 a 400 latas por minuto.

Alguns mais antigos, outros mais modernos, mas a essência da equipe nunca muda. Os princípios operacionais são os mesmos, independentemente dos modelos ou fabricantes. Todos com o mesmo Propósito.

Aplique uma camada de verniz interno para proteger a lata da ação do líquido enquanto preserva suas características de sabor.

Protege a lata contra corrosão e reduz o atrito com as ferramentas Necker, formando o pescoço.

Mas como funciona?

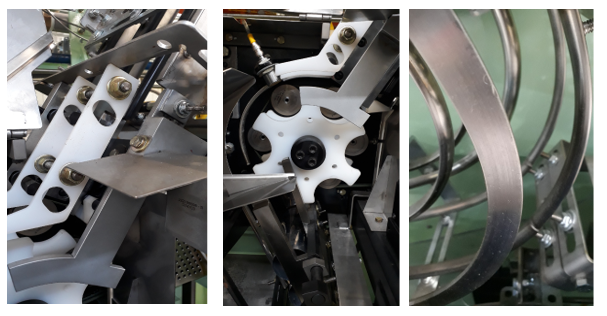

A máquina é alimentada por uma esteira transportadora e por um remador de latas. Estas latas são alimentadas nos funis de alimentação dos revestidores de inliner e cabem de forma síncrona na roda estelar.

A estrela geralmente tem 06 assentos, e cada assento tem uma polia, que é responsável por segurá-lo e girá-lo. A rotação das roldanas é acionada por um motor e uma correia.

Após receber o verniz, a lata vai para o IBO, um forno que seca e cura o verniz.

Este processo é continuamente monitorado através de testes de peso de vernizes e revestimentos, controle de metais expostos, cada um com sua freqüência específica baseada em padrões estabelecidos pelo setor de qualidade.

Cada produto tem seus limites de especificação. Quaisquer desvios devem ser identificados e tratados prontamente. Recomenda-se que cada fábrica utilize seus registros e problemas de solução de problemas para treinar técnicos. Isto é essencial para identificar e tratar a causa raiz do metal exposto.

Nesta parte do processo, a padronização das configurações das máquinas deve ser criada e seguida de forma disciplinada. Isto garantirá a eficiência do equipamento e ajudará na rastreabilidade e investigação em caso de qualquer desvio.

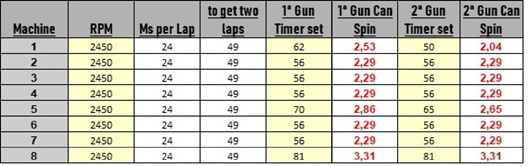

Como exemplo, temos a seguinte tabela para o cálculo do número de voltas. A idéia é conseguir o número inteiro mais próximo.

Esta tabela tem uma fórmula específica e nos mostra como podemos atingir o número de voltas necessárias para uma aplicação correta da camada de verniz.

Alterações aleatórias ou aleatórias no tempo de acionamento da arma podem levar a várias desvantagens, tais como variações da camada de revestimento, desperdício de revestimento ou aumento da sujeira das máquinas.

Além do tempo de disparo, é recomendado padronizar a altura, distância, picos, ângulo da arma e pressões gerais.

Portanto, é importante que a configuração seja determinada e utilizada de forma disciplinada, pois evita ajustes desnecessários.

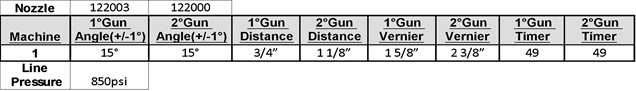

É importante observar que cada fábrica desenvolve sua configuração junto com os fabricantes de equipamentos e fornecedores de vernizes de acordo com os formatos e o tipo de produto. Um exemplo de configuração para formatos de 12oz é mostrado abaixo.

Este é um exemplo de configuração de um dispositivo. Estender estes padrões a todos os equipamentos que você tem online gera padronização e nos dá a garantia de bom desempenho. Estes ajustes devem ser verificados diariamente, pois, embora tenham sistemas de fixação muito robustos, são suscetíveis a falhas e podem perder sua posição.

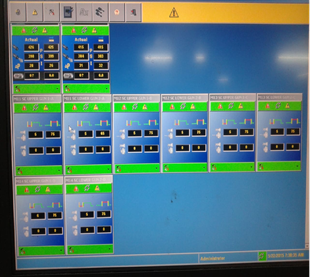

No passado, os módulos analógicos faziam todo o controle eletrônico do equipamento, mas faltavam proteção e recursos de monitoramento, muitas vezes deixando o processo a descoberto por falhas.

Com o avanço da tecnologia, hoje temos acesso a sistemas de controle e monitoramento que garantem excelente desempenho, protegendo o processo contra desvios operacionais do equipamento.

É possível monitorar on-line e em tempo real, pressões, tempos de acionamento, vários gráficos para análise, avisos e históricos de falhas, calibrações de armas, etc.

Por último, mas não menos importante, a rotina essencial para manter o bom desempenho e a alta disponibilidade no revestimento interior.

A limpeza do equipamento.

A limpeza rigorosa dos bicos, guias de alimentação e saída, roldanas, estrelas, no revestimento não só garante a qualidade do produto, mas também sinaliza o cuidado com os 5S e a manutenção do setor.

Há uma infinidade de controles de processo, qualidade e manutenção que devem ser sempre seguidos, pois a adesão a essas rotinas garantirá um excelente desempenho em todos os aspectos.

André Malta.

Conselheiro Mundolatas

0 Comments