Em relação a estes – ou a qualquer outro produto – você pode tomar várias posições:

a) Confiança total – sem mais consultas – na qualidade dos recipientes fornecidos, considerando-os adequados ao fim a que se destinam. Portanto, não estabelece nenhum tipo de controle e somente quando surge um problema que possa ser atribuído a eles, seja durante o processo de envase ou posteriormente, apresenta a reclamação apropriada ao fornecedor. Isto pode surgir em várias circunstâncias:

- Quando não queres incorrer em quaisquer custos.

- Quando o fornecedor merece garantia total.

- Quando, devido ao tipo de produto a ser embalado, o risco é mínimo.

b) Configurar um controle de recepção. Para isso, é necessário estabelecer regras, acordadas ou não com o fornecedor, que determinem adequadamente o procedimento a seguir e a avaliação dos defeitos previsíveis. Voltaremos a isto mais tarde.

c) Estabelecer um sistema de qualidade acordado, negociado e perfeitamente definido com o fornecedor. Ela determina o nível de qualidade que o fabricante da embalagem se compromete a fornecer com absoluta certeza. Neste caso, o monitoramento contínuo não é necessário, mas apenas auditorias esporádicas para confirmar que o que foi acordado é cumprido adequadamente.

d) Defina o seu próprio sistema de acordo com as suas necessidades. Existem aqui múltiplas soluções, tais como amostragem pontual, controle de encolhimento, normas ISO, etc…

Critério a) é cada vez menos utilizado, sendo reduzido a pequenas empresas. Hoje em dia, qualquer empresa preocupada com a qualidade dos seus produtos optará pelas seguintes opções b), c) ou d).

Como exemplo, desenvolvemos com mais detalhe a possibilidade b), ou seja, o estabelecimento de “Regras para a recepção de recipientes de folha-de-flandres” por um embalador. Para este fim, descrevemos o que poderia ser o rascunho de tais regras.

Antes de desenvolver este esboço, é importante salientar o seguinte:

– Os dados aí apresentados devem ser tomados como uma diretriz. Portanto, os valores para AQL, tamanho do lote, plano de amostragem, etc. são meramente indicativos. Eles terão de ser ajustados às necessidades específicas de cada caso.

– O mesmo se aplica às listas de classificação de defeitos. Elas também podem ser ampliadas ou reduzidas dependendo das circunstâncias específicas de cada processo.

PROJETO de REGRAS PARA A RECEPÇÃO DE RECIPIENTES DE FOLHA-DE-FLANDRES

I.- OBJECTIVO E CAMPO DE APLICAÇÃO

O objectivo destas Normas é definir as condições técnicas a serem cumpridas pelos recipientes de folha-de-flandres fornecidos por _________________ à Empresa ____________________________.

As características indicadas nestas Normas são definitivas, admitindo-se as tolerâncias especificadas em cada caso.

II.- MATERIAIS BÁSICOS:

II.1.- PIPER: Produto de aço plano, com baixo teor de carbono, revestido com estanho em ambos os lados, aplicado por eletrodeposição.

VARNISHES: Organosol, vinil, epoxyphenolic ou revestimento alimentar orgânico de tipo equivalente.

II.3.- COMPOUNDO DE VEDAÇÃO: Solução especial de alimentação de borracha e resina à base de água utilizada para produzir, uma vez seca, uma vedação hermética. Deve resistir ao processo de esterilização dos recipientes.

III.- CLASSIFICAÇÃO E DESCRIÇÃO DOS DEFEITOS

III.1.- DEFINIÇÃO DE DEFEITOS

III.1.1.- Defeitos Classe A (Críticos): Nível de qualidade aceitável AQL=0,40% (de acordo com as tabelas “Padrão Militar”).

Defeitos que tornam o recipiente inutilizável para uso normal, ou que afetam a qualidade do produto ou da embalagem. Eles incluem todos aqueles que afetam a hermeticidade ou impedem que o recipiente seja embalado.

III.1.2.- Defeitos Classe B (Maiores): AQL= 4,0%.

Defeitos que representam um certo risco nos recipientes que os apresentam, mas que em condições normais não impedem a sua utilização como tal.

III.1.3.- Defeitos de Classe C (Menor): AQL= 6,5%.

Defeitos que afetam a apresentação da embalagem, sem afetar o processo de produção da linha ou a qualidade do produto.

NOTA: Defeitos claramente resultantes do manuseamento ou condições críticas de transporte (antes da descarga, após recepção na fábrica, etc.) não são tidos em consideração.

III.2.- DESCRIÇÃO DOS DEFEITOS VISUAIS

III.2.1.- DEFEITOS DE CLASSE “A

III.2.1.1.1.1.- EMBALAGEM

A.1 Recipiente não hermético (1)

A.2 Quebra ou perfuração de metal

A-3 Fecho falso

A.4 Deformação significativa do flange, tornando impossível o fechamento.

A-5 Ausência total de verniz interior

A-6 Decoração incorrecta, inexistente ou ilegível

A-7 Decoração interior

A-8 Decoração Mista

A-9 Sujeira interna aderente

III.2.1.2.- LIMITES/FUNDOS

A.1 Perfuração de metais

A-2 Deformação significativa da ondulação tornando impossível o fechamento.

A.3 Ausência de composto em toda ou parte da periferia.

A.4 Sujeira interna aderente

A.5 Decoração de interiores

Rebite Fraturado A-6 (Tampa Aberta Fácil)

A-7 Fractura de Incisão (Tampa Aberta Fácil)

A-8 Tampa sem anel (tampa de abertura fácil)

III.2.2.2.2.- DEFEITOS DE CLASSE “B

III.2.2.1.- EMBALAGEM

B.1 Altura do contentor fora das tolerâncias (2)

B.2 Deformação ligeira do flange

B.3 Contentores oxidados externamente

B.4 Verniz de interior listrado

B.5 Destacamento do verniz interior antes ou depois da esterilização.

B.6 Falta parcial de verniz interior

B.7 Ausência total de uma das tintas utilizadas na decoração.

B.8 Decoração defeituosa ou fora do centro

B.9 Sujeira interna

III.2.2.2.2.2.- CAPS/BACKGROUNDS

B.1 Cachos danificados

B.2 Diâmetro externo de ondulação fora das tolerâncias (2)

B.3 Altura de ondulação fora das tolerâncias (2)

B.4 Deformações ou amolgadelas que causam interrupções na linha, mas que não comprometem o selo.

B.5 Arranhões ou falhas no verniz interior

B.6 Oxidações externas

B.7 Rebite deformado (tampa de abertura fácil)

III.2.3. – DEFEITOS DE CLASSE “C

III.2.3.1.- EMBALAGEM

C.1 Corpos danificados ou feridos

C.2 Deformação do painel inferior

C.3 Laço fraco

C.4 Aba enrugada

C.5 Variação de tonalidade de cor

C.6 Decoração com manchas

C.7 Absorção de água por litografia

C.8 Pequenos arranhões na decoração

C.9 Ausência parcial de uma das tintas utilizadas na decoração.

C.10 Sujeira externa

III.2.3.2.2.2.- LIMITES/FUNDOS

C.1 Cachos ondulados

C.2 Peso composto fora de tolerância

C.3 Variações chave sérias

C.4 Absorção de água por litografia

C.5 Pequenos arranhões na decoração

C.6 Ausência parcial de uma das tintas utilizadas na decoração.

C.7 Sujeira externa

NOTAS

(1): A estanqueidade é verificada submetendo o recipiente a uma pressão mínima de 1 kg/cm2.

(2): Dimensões a serem verificadas com um paquímetro.

IV.- PROCEDIMENTO DE CONTROLO DE RECEPÇÃO

IV.1.- DEFINIÇÃO DE LOTE

Esta é considerada a quantidade de recipientes, e/ou tampas, contidos num camião.

IV.2.- APLICAÇÃO

Pode ser aplicado em cada lote através de um plano de amostragem estatística determinado pela Norma Militar MIL-STD-105D (Attribute Inspection Sampling Tables and Procedures).

IV.3.- PLANO DE AMOSTRAGEM

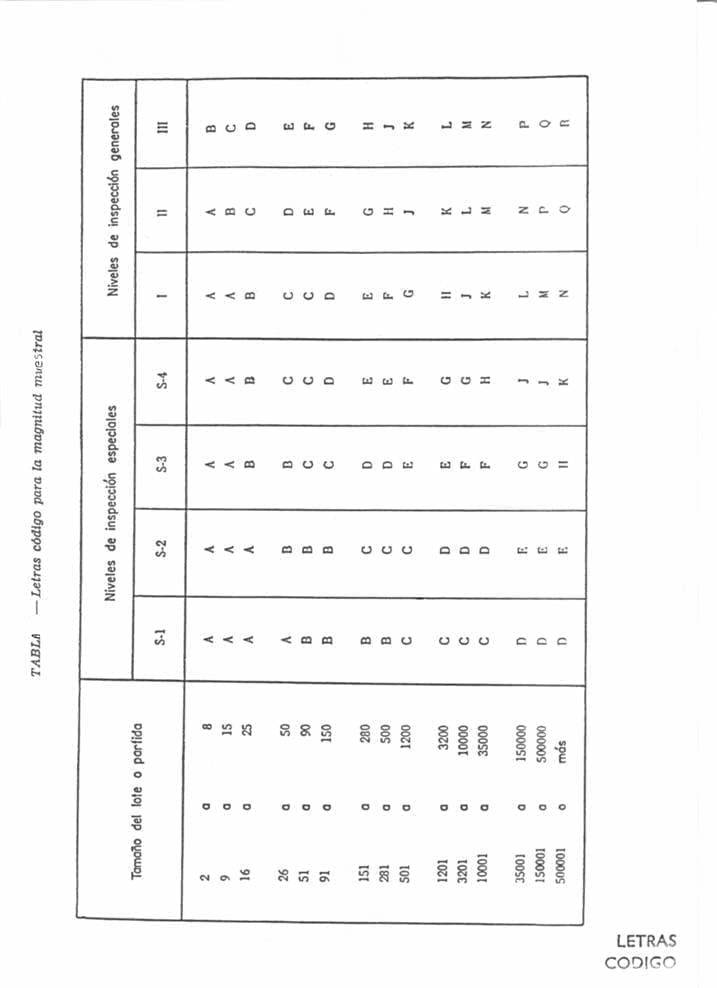

Conhecendo o tamanho do lote, o Plano de Amostragem é determinado pelo Nível de Inspecção I e pela amostragem simples para a Inspecção Normal. (“Níveis de Inspecção Geral”). Veja a tabela “Letras de código para tamanho da amostra” abaixo. Conhecendo o tamanho do lote e o nível de controle, esta tabela define a “letra de código” correspondente necessária para determinar a magnitude ou o tamanho da amostra.

IV.4.- NÍVEL DE QUALIDADE ACEITÁVEL (ACQL)

É definida como a percentagem máxima de unidades defeituosas de um lote, fixada previamente na Secção III destas normas, de acordo com o grau de gravidade dos defeitos examinados.

IV.5 DEFINIÇÃO DE AMOSTRA

Um conjunto de unidades retiradas ao acaso de um jogo para exame.

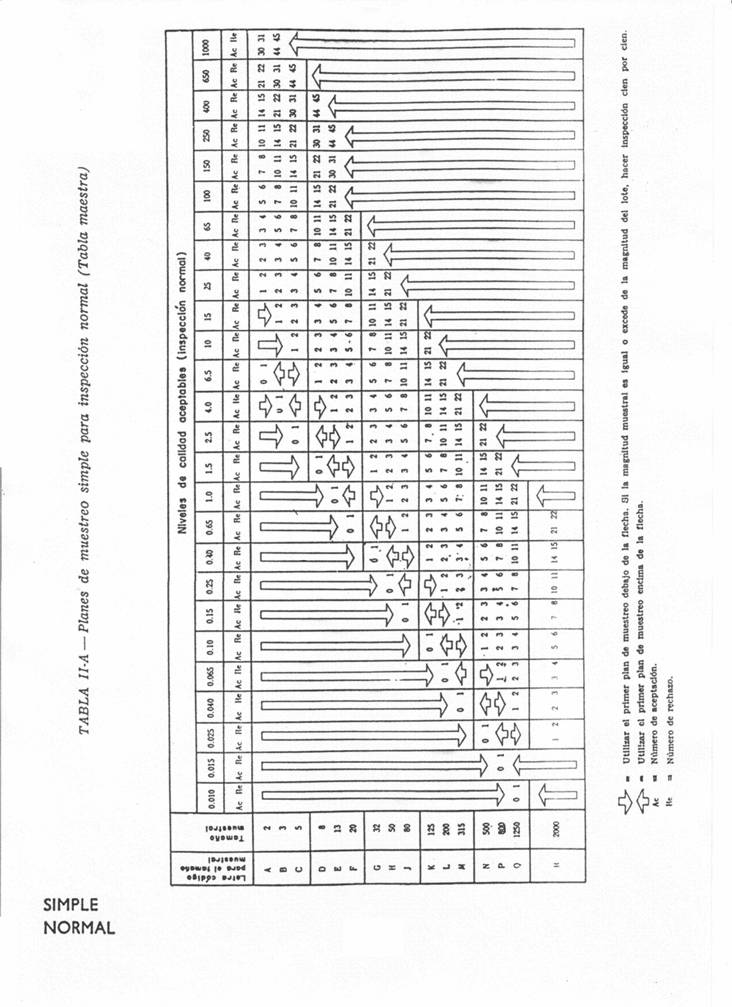

O número de unidades contidas na amostra é chamado de TAMANHO DE AMOSTRA. O seu valor é determinado por meio da Tabela II-A anexa. Para isso, precisamos conhecer o AQL – definido acima de acordo com o tipo de defeito – e a letra de código, que já determinamos de acordo com o “tamanho do lote ou lote” (por exemplo, um caminhão) e o nível de controle (nível I), conforme descrito na seção IV.3 acima. PLANO DE AMOSTRAGEM

A Tabela II-A define o número de amostras defeituosas de acordo com o AQL que determinam a aceitação ou rejeição do lote.

IV.6.- AMOSTRAGEM

Saber o número de paletes na remessa (B) e após determinar o tamanho da AMOSTRA (C), deve ser aplicada a seguinte fórmula

A= 3C/B; onde A = Nº de unidades a serem retiradas de cada palete.

Isto significa que a cada 3 paletes (3º, 6º, 9º ….) serão amostradas.

O número A deve ser arredondado para cima ou para baixo para o número inteiro mais próximo, se for uma fração maior ou menor, respectivamente, do que 0,5.

As unidades em falta para completar o tamanho da amostra serão retiradas da última palete.

NOTAS:

Para testes dimensionais ou destrutivos, pode ser escolhido um dos “níveis especiais de inspeção” da tabela acima, por exemplo, o nível S-1.

– As Normas devem ser preenchidas com as correspondentes fichas técnicas dos contentores e dos fechos, bem como com as fichas apropriadas das Mesas Militares. Estes últimos estão anexados abaixo (apenas os mencionados neste rascunho).

0 Comments