SÍNTESE

Alguns critérios e recomendações para a construção de diferentes tipos de matrizes para contentores de repuxo profundo.

PREÂMBULO

Dentro da indústria metalúrgica, a produção de embalagens tipo salsicha é talvez a técnica mais confiável e acessível. A sua utilização remonta ao início desta indústria, embora tenha sempre sofrido a limitação da gama reduzida de formatos disponíveis, uma vez que a forma como é fabricado obriga a preparar uma ferramenta específica para cada tamanho de lata.

Existem diferentes opções para a produção de embalagens de salsichas. O mais recente é o chamado DRD, concebido para barcos com uma altura elevada em relação ao seu diâmetro. Já lidamos com este modo de funcionamento em outros trabalhos deste site, por isso não voltaremos a abordar este assunto aqui.

Nestas linhas vamos focar-nos nos contentores de baixa altura, especialmente nas duas variantes da sua fabricação e nas características das ferramentas necessárias.

MÉTODOS DE TRABALHO

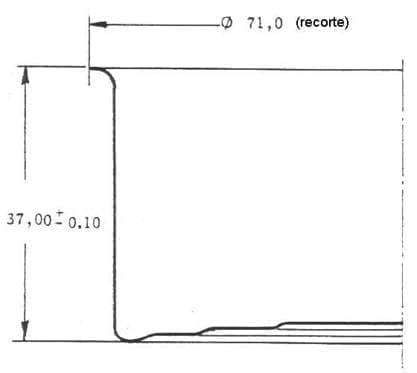

Entendemos como recipientes de pouca altura, aqueles que o mesmo é aproximadamente igual ou menor que a metade do seu diâmetro. Assim, por exemplo, o recipiente que vamos tomar como referência neste artigo, o que aparece no desenho nº 1, seria um caso limitado dentro deste grupo.

Estes contentores podem ser obtidos numa única operação de estiragem profunda, embora seja possível optar por uma segunda operação para aparar o material em excesso, ou para incluir este último na mesma operação de estiragem profunda.

Portanto, existem duas formas de trabalhar para este tipo de embarcações, em instalações de operação simples ou dupla. Para o seu estudo, tomaremos como exemplo o recipiente RO 65 x 37, cujas dimensões externas finais são mostradas no desenho nº 1.

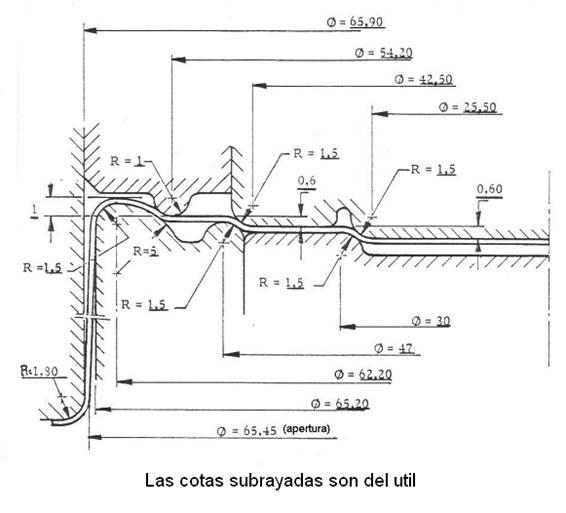

Quer o processo seja feito em duas operações ou em uma, o núcleo do molde de conformação tem as mesmas dimensões, pois são estas que dão forma ao recipiente. No desenho nº 2 são indicados os mesmos para o barco que tomamos como referência.

Desenho nº 2: Medidas das peças para moldar o recipiente

As dimensões que aparecem no desenho nº 2, todas correspondem às partes da ferramenta, aparecendo sublinhadas, excepto o diâmetro da abertura ou da boca do recipiente, que é uma lata de medir. As peças que moldam o recipiente são basicamente três, o punção no seu lado interior, o centro do molde e o centro do punção.

Apesar das dimensões iguais do recipiente que faz parte dos dois possíveis processos de fabricação, existem diferenças substanciais no projeto dos moldes em ambos os casos. Vamos olhar para estas diferenças.

EM DUAS OPERAÇÕES

Quando a embalagem é concluída em duas operações, a tarefa realizada por cada operação é:

– 1ª operação: Corte o disco de material de uma tira plana, recheie e forme o recipiente.

– 2ª operação: Aparar o anel de material em excesso na borda da lata, tem uma borda irregular devido ao estiramento não uniforme do metal. Estes são sempre mais altos no sentido da laminação na aciaria.

Conceber a fabricação em duas operações significa simplificar o desenho dos moldes em ambas as operações, embora seja necessário ter duas prensas e seus elementos de conexão, e portanto mais espaço físico no edifício industrial.

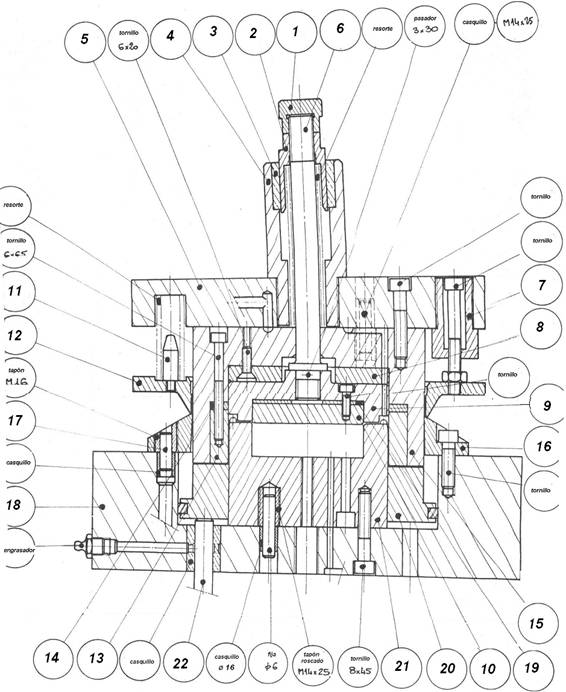

A 1ª ferramenta de operação consiste essencialmente num par de punções e lâminas de corte – peças 15 e 16 do desenho nº 3 – e nos centros de punção e matriz que moldam o recipiente – peças 9 e 21 do desenho – . Neste desenho, o centro do punção – Nº 9 – actua também como ejector de contentores no final do processo. Estas peças podem ser tornadas mais sofisticadas melhorando o seu desempenho, como no caso do punção de corte, que por sua vez consiste em três partes: o próprio punção de corte – 9 -, o anel interno formando a parede do recipiente – 13 -, e o calço – 14 -. Este último permite afiar a ponta do punção sem ter de retrabalhar o interior do punção, ajustando a altura do calço após cada afiação.

Desenho nº 3: Matriz 1ª operação – corte e desenho.

O ferramental é completado com o suporte de banda – nº 12 – e suas partes complementares, as placas base – 5 e 18 – , o suporte de punção – 4 e contíguo, – e o sistema de pressão mais baixa. Deste último, apenas a peça nº 22 pode ser vista no desenho, o resto estaria num plano inferior e devido à sua simplicidade foi dispensada devido a problemas de espaço.

Também deve ser adicionado um calço – N.º 8 – para ajustar a posição do centro do punção quando a aresta de corte do punção está moída, afectando assim a altura do punção. A ferramenta é acabada com as molas, pinos, pinos, etc. necessários para assegurar as suas acções, alinhamento de peças e funcionamento.

A 2ª ferramenta de operação é simplesmente um conjunto de faca de corte por punção, complementada com um sistema para alimentar o recipiente na posição correcta. A lata é evacuada através da faca, para a qual a parte inferior do dado é oca no meio. Não consideramos necessário apresentar um desenho do mesmo, dada a sua simplicidade.

NUMA OPERAÇÃO

Quando escolhemos terminar a embalagem em uma única operação, a ação de corte deve ser incorporada à operação. Por este motivo é necessário equipar a ferramenta com um duplo efeito, que permite, no final do curso do carro da prensa, o corte do material em excesso.

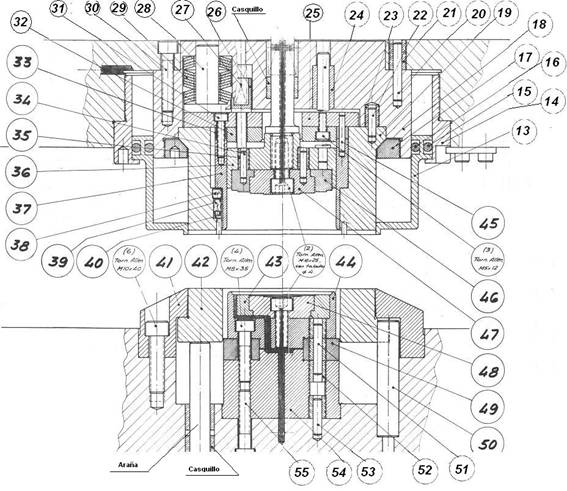

Para este fim, além das peças responsáveis pelo corte inicial e posterior desenho – punção, faca e centros de punção -, são acrescentadas outras peças novas ao molde para realizar a acção de corte final. Esta última é obtida pela incorporação de uma segunda aresta de corte interna no punção, que atua como uma lâmina móvel, operando sobre um punção fixo posicionado abaixo do centro da matriz. Um dado deste tipo é mostrado no desenho nº 4, que agora vamos descrever com mais detalhes.

Desenho No. 4: Matriz numa só operação, corte, desenho e corte

Neste desenho dispensamos a parte superior do punção – suporte do punção – e a parte inferior do molde – sistema de pressão – a fim de simplificar o desenho, mas é preciso levar em conta que são essenciais e, portanto, é necessário tê-los.

O punção é formado por duas peças básicas, nº 19 e 37 do desenho, o 37 é a parte interna do punção, que forma a parede externa do corpo do recipiente. Ambas as peças, na sua posição de repouso, estão niveladas na parte superior e inferior. Para este efeito, um sistema de pressão flexível de grande potência está a actuar na peça nº 37, obtida pela acção de um conjunto de anilhas elásticas cónicas, peça nº 29. Isto tem um efeito duplo sobre a embalagem. Desta forma, no momento do corte e do desenho, ambas as peças 19 e 37 trabalham juntas e niveladas, mantendo o metal bem controlado com a ajuda do anel aplanador nº 42. No último milímetro do curso do carro da prensa, a peça 37 é parada pela peça 49, localizada abaixo do centro da matriz. Esta peça 49 é um punção fixo que atinge a borda interna da peça 19, fazendo com que o anel de material em excesso seja cortado. Neste ponto a parte 37 superou a ação das arruelas de mola e por meio da parte 25 fez uma parada sólida com a placa superior 18.

O corte sobe empurrado pelo ferro 42 e é posteriormente ejectado pelos pequenos ejectores 40, alojados no punção e accionados pelas molas 39. Um bom sistema de saída e corte do contentor a partir da vertical do molde, em direcção ao canal de descarga, mecânico ou pneumático, deve garantir que não haja perigo de o próximo golpe da prensa “apanhar” o corte.

O molde é completado como é lógico com outra série de peças, como por exemplo:

– os centros de punção e morte que formam o fundo do recipiente,

– o pé de faixa exterior, que neste caso é acionado pneumaticamente

– sistema de baixa pressão – aranhas-.

– circuito de ar pressurizado para acionamento da esteira rolante

– sistema de furo de evacuação de ar retido

– porta-punção

– buchas, pinos, fixos, colunas guia, etc.

O punção de corte inferior – 49 – pode ser feito com aresta de corte em ambos os lados, para prolongar a sua vida útil. O desenho apresentado no desenho permite desmontar o punção superior sem ter que baixar o molde da prensa. Para isso, basta desmontar o suporte da fita soltando a peça 14 por meio de uma chave especial, já que esta peça é rosqueada à chapa superior, e uma vez extraída, fazer a mesma operação com a peça 17, que também é fixada por rosca na peça 18. Para garantir uma boa fixação, o contato entre 19 e 17 é por meio de uma superfície cônica.

Uma vez desmontado o punção 19, é possível moer os seus cantos de corte. Quando esta parte perde altura, o lábio inferior da parte 37 também deve ser ajustado. Neste caso, para manter constante a altura do recipiente, a espessura do calço 32 deve ser reduzida na mesma quantidade.

Devido à precisão requerida por este molde, quando o corte duplo, a construção do molde é de alta precisão e deve, naturalmente, ser uma ferramenta com colunas guia.

Para separar os recipientes dos anéis de corte, é necessário ter uma seção de queda por gravidade de hastes finas e separadas na saída da prensa, que permitam que o corte passe através deles. Às vezes, os cortes chegam ao transportador de embalagem e, para eliminá-los completamente, uma solução possível é colocar um transportador intermediário um pouco mais alto e deixar um espaço entre os dois transportadores. A passagem dos contentores de um transportador para outro será feita por gravidade, suportando os contentores apenas pela sua flange por meio de duas hastes redondas. Para que o sistema funcione corretamente é necessário garantir que todas as latas cheguem a este ponto viradas para cima, o que é fácil de fazer utilizando um sistema de classificação “portões” a montante, como os utilizados nos tanques de alimentação vibratória.

0 comentários