PREÂMBULO

A lâmina ou cortador é uma peça fundamental em qualquer molde para a fabricação de tampas, fundos ou recipientes de repuxo profundo. Está alojado na parte fixa do molde, montado sobre a mesa da prensa. Esta parte fixa é frequentemente referida como a matriz. É fixado à “placa de base do molde” e sua função é cortar, com a ajuda do “punção”, o disco de metal. Também atua como uma parada no seu lado interno, no curso ascendente do “anel de engomar” do aço.

Dois tipos de lâminas ou cortadores são normalmente utilizados:

A.- Cortadores de aço. Usado para matrizes de fundos, ou recipientes recheados de forma redonda de baixa utilização, ou em matrizes de fundos ou recipientes recheados de forma retangular, oval ou qualquer outra configuração não redonda.

B.- Fresas com pastilhas de metal duro: Utilizadas em ferramentas de alta produção para fundos e recipientes redondos de repuxo profundo. A sua vida é muito mais longa do que as primeiras, têm uma manutenção reduzida embora o seu custo seja mais elevado.

É aconselhável utilizar lâminas de corte com pastilhas de carboneto de tungstênio sempre que possível. No entanto, os cortadores feitos de aço de boa qualidade podem dar um bom resultado.

Vamos entrar em algumas considerações sobre a construção, uso e manutenção de ambos os tipos.

CONSIDERAÇÕES FUNDAMENTAIS

Existem várias precauções que devem ser tomadas na construção e manutenção das fresas. Assim, deve ser dada especial atenção às seguintes partes em termos de precisão dimensional e acabamento superficial:

a.- A vanguarda. É essencial conseguir um corte sem rebarbas e preciso.

b.- Diâmetro externo da carcaça na “placa de base do molde”. Verificar a concentricidade entre a aresta de corte e este diâmetro, bem como a perpendicularidade à sua base. Isto permite um bom alinhamento e ajuste do molde. Isto também requer um excelente acabamento das superfícies afectadas.

c.- Base de corte: Deve ser perfeitamente plana, paralela à aresta de corte e quadrada ao diâmetro externo. Assegura a boa montagem da lâmina.

Dependendo do tipo de lâminas utilizadas, o fio de corte das lâminas deve ser reparado de tempos em tempos. Isto é conseguido através da moagem em uma máquina de moagem plana. É aconselhável utilizar um certo sistema de trituração, que permite obter quatro áreas baixas nesta borda, e quatro pontos altos. Estes quatro pontos altos são muito importantes. É essencial que estes quatro pontos sejam completamente paralelos à base da lâmina com uma tolerância de + 0,05 mm. As quatro áreas inferiores da aresta de corte não requerem tanta precisão na sua execução, e a sua altura pode variar em + 0,25 mm de um ponto para outro. Um exemplo destes quatro pontos de corte pode ser visto abaixo na Figura 1.

O objetivo de fazer estes pontos altos é que o corte do material – folha-de-flandres ou outro – seja feito por uma ação em tesoura, ao invés de um corte simultâneo de toda a linha de corte. Isto é conseguido:

– Reduzir a força necessária para cortar o material

– Faça o corte progressivamente

– Reduzir o nível de ruído de impacto

– Melhorar o desempenho das ferramentas e a vida útil das ferramentas

CORTADORES DE AÇO

Eles são feitos de aço-ferramenta de alto cromo não deformável. Para este tipo de fresa, a dureza final da peça deve ser verificada. Deve ser sempre maior do que o ponche, com o qual forma um par de trabalho. Normalmente é da ordem de 62 – 64 HRc. A medição desta dureza deve ser marcada, na primeira vez que for verificada, na lateral de cada fresa. O diâmetro de corte e o diâmetro exterior devem ser verificados com um micrómetro adequado. Também deve ser verificado num torno, se ambos os diâmetros são bem concêntricos.

Quando se torna necessário moer a fresa – a superfície superior da fresa – é essencial garantir que toda a área desgastada foi removida. Nesta operação, a peça perde altura, e pode ser necessário complementá-la. Os calços utilizados devem estar livres de rebarbas, ter uma espessura uniforme e ter furos fresados. O número de suplementos deve ser mantido a um mínimo. Após cada operação de trituração, todas as rebarbas devem ser cuidadosamente removidas com uma pedra de mão de grão fino e devidamente lubrificada.

No caso de um molde duplo, ambos os cortadores têm de ser moídos à mesma altura. A nitidez não deve exceder 0,4 mm. Esta rectificação deve ser feita refazendo os quatro pontos de corte acima mencionados, por isso deve ser utilizada uma ferramenta especial previamente preparada para esta operação ou um mandril magnético auxiliar adequado na máquina de rectificação plana. Naturalmente deve ter-se o cuidado de não queimar a parte superior da fresa com a mó.

A pedra de afiar só deve ser usada para remover rebarbas das superfícies das paredes de corte interior e superior com golpes muito leves. Não pode ser usado para corrigir as condições de corte e de superfície arranhada. Estes problemas devem ser corrigidos retificando esta parede da lâmina, fazendo o mesmo com uma inclinação de ½º, para que esta parede apresente esta inclinação, com saída para baixo.

As superfícies do fundo – assento – das fresas devem ser verificadas quanto a rebarbas, buracos ou deformações e, se necessário, polidas para obter uma superfície de contacto completa.

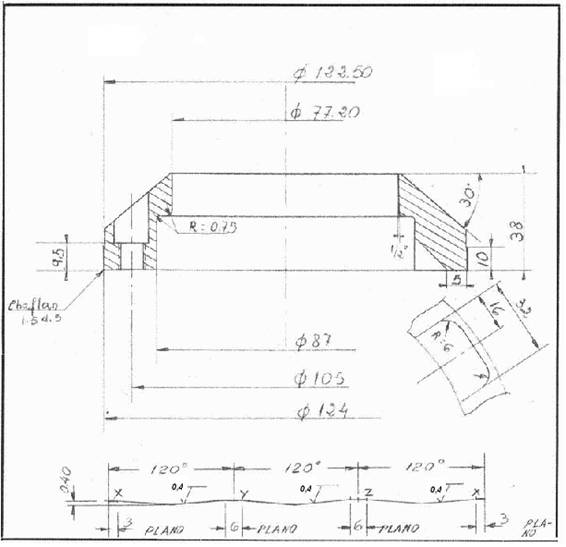

Figura nº 1: Lâmina de corte para fundos de dia. 62, em aço

A Figura 1 mostra a secção transversal de um cortador de aço, dimensionado para um fundo de 62 mm – 208,5 americanos – de diâmetro. O detalhe inferior mostra o desenvolvimento da vanguarda com os quatro pontos altos acima descritos. Os comentários feitos acima sobre peças de alta precisão e excelente acabamento são identificados neste caso com os diâmetros 77,20 e 124 e a base da peça. As tolerâncias a serem aplicadas a estas medidas são mostradas na figura 2.

CORTADORES DE CARBONETO

Este é o caso mais frequente. O inserto de carboneto deve ser manuseado com cuidado, pois qualquer golpe, queda, etc. pode causar a quebra do inserto de carboneto.

Seu design consiste em duas partes: uma base ou suporte de aço para ferramentas e um anel de metal duro, que é pressionado a quente no banco do suporte ou base antes da usinagem ser concluída.

A dureza de um cortador de metal duro raramente é testada, pois é uma característica essencial deste material e, como regra geral, correta. A deformação por ovalização da aresta de corte – pastilha de metal duro – pode ser verificada com um micrômetro ou com um apalpador no torno.

Se a parede interna – de corte – da pastilha de carboneto for encontrada fora do círculo, riscada ou esfarrapada, ela deve ser retificada a um ângulo de ¼ grau. No entanto, o coçar e a ovalização não devem ocorrer em virtude da alta dureza do carboneto. A parte retificada total, removida por desgaste sucessivo, nunca deve exceder 0,05 mm sobre o diâmetro nominal da fresa.

O espaço entre o punção e a lâmina no seu diâmetro de corte deve ser verificado após o desbaste para garantir que é adequado. Esta folga de corte, entre o punção e a lâmina, será mantida a 10% da espessura do metal para o aço e 15% para o alumínio.

Após um certo tempo de atividade, geralmente muito longo, é necessário afiar a aresta de corte na fresa. Para obter um acabamento adequado na superfície de corte da pastilha durante a afiação, deve ser utilizada uma pedra diamantada com características de carboneto adequadas. Na maioria dos casos, a afiação não requer a remoção de mais de 0,10 mm de altura. Para grandes desbastes, possivelmente necessários por uma aresta de corte quebrada, pode ser preferível usar primeiro um disco de carboneto verde para desbaste e depois um disco diamantado para acabamento.

Se a distância da aresta de corte até o lábio “centro da matriz” foi perdida por sucessivas triturações, ela pode ser restaurada usando calços na lâmina. Como no caso dos cortadores de aço, se esses suplementos de altura forem usados, eles devem estar livres de rebarbas, ter espessura uniforme e ter seus furos fresados. O número de calços deve ser mantido a um mínimo.

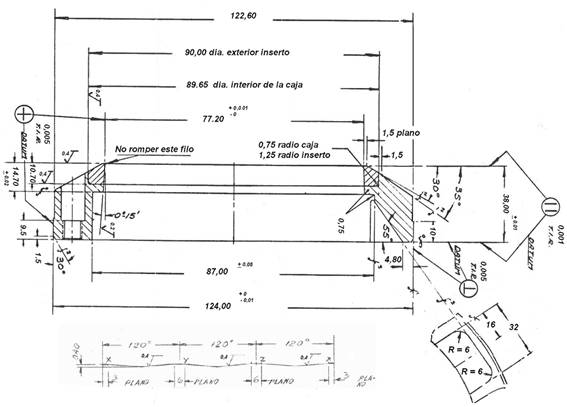

Uma lâmina de corte deste tipo é mostrada na figura 2. Esta é a mesma lâmina como mostrado na figura 1, ou seja, para um diâmetro inferior de 62, mas com a adição de uma pastilha de carboneto. As dimensões gerais são as mesmas em ambos os casos, mas existem pequenas diferenças entre os dois, além da inserção propriamente dita, como por exemplo:

– O ângulo de saída do diâmetro de corte é menor neste caso, 1/4º para o carboneto – 0º 15′- e ½º para o aço.

– Há anotações mais completas de tolerâncias, sinais de acabamento superficial, paralelismo, concentricidade,…

O material de que é feito o cortador é:

– Corpo ou suporte da lâmina: Aço ferramenta tratado a uma dureza entre 50-55 HRc.

– Inserir: Carboneto de tungstênio grau C 11

Figura nº 2: Lâmina de corte para fundos de dia. 62, com inserto de carboneto

A caixa do Insert deve ser usinada com um diâmetro menor do que o diâmetro externo do Insert. A diferença entre os dois pode ser de 0,35 mm. O suporte deve ser aquecido e depois o inserto deve ser pressionado. Finalmente, a assembleia será rectificada. Veja detalhes das meias na figura nº 2. Para fixar firmemente o inserto dentro da caixa de suporte, a parede da caixa pode ser ligeiramente inclinada a 0º 20′ para que a boca da caixa seja menor que a sua base, para que o inserto, uma vez alojado, receba continuamente uma acção descendente.

Os valores de tolerância, sinal de acabamento superficial, perpendicularidade e concentricidade, que são indicados para esta peça, também são válidos para a lâmina de aço mostrada no desenho nº 1.

Tal como as lâminas de aço, as superfícies do fundo – assento – das fresas de inserção de metal duro devem ser verificadas quanto a rebarbas, buracos ou deformações e, se necessário, polidas para obter uma superfície de contacto completa.

0 comentários