O mundo das embalagens metálicas é como uma árvore, como uma árvore densa que cresce à medida que desenvolve ramos, cada um desses ramos seriam os diferentes tipos de embalagens e suas tecnologias de fabricação. Com o passar do tempo, alguns deles envelhecem e secam, representando os modelos que se tornam obsoletos e já não são procurados. Mas outros estão aparecendo à medida que a árvore cresce, novos desenvolvimentos estão sendo incorporados ao mercado. Assim, o ciclo de vida da árvore continua, apresentando um aspecto diferente à medida que avança na sua vida. O mesmo poderia ser dito do ambiente dos barcos.

Com a sua imagem algo proverbial, parece que as “latas” são sempre as mesmas, que não mudam com o tempo. É muito comum pensar que o típico frasco de tomate ou a lata tradicional de sardinha não mudou ao longo dos anos e a que compramos agora no supermercado é a mesma que os nossos avós compraram na mercearia. Mas não é verdade, as embalagens evoluem e as atuais têm pouca semelhança com as que começaram a ser fabricadas há quase dois séculos.

Este artigo trata dos diferentes tipos de recipientes que marcaram a história da indústria conserveira desde a sua invenção. Algumas são apenas memórias e só se encontram entre as curiosidades dos colecionadores, algumas ainda estão em uso mesmo que estejam em uso há muito tempo e outras, sendo quase recém-chegadas, ainda estão avançando com a força da juventude. Todos eles formam os ramos desta árvore centenária.

I.- AQUELES QUE FORAM E NÃO SÃO MAIS

Neste capítulo vamos descrever os recipientes que já passaram à história, aqueles que foram utilizados pelas primeiras gerações de enlatadores, que cumpriram a sua missão, mas que por várias razões desapareceram do mercado.

1º.- SOBREPOSIÇÃO COM TAMPA SOLDADA E PERFURADA

É o primeiro tipo conhecido de embalagem de forma profissional. Começou a ser fabricado na primeira metade do século XIX. Correspondeu praticamente ao patenteado por Peter Durand em 1810 e fabricado pela primeira vez por Bryan Donkin e John Hall em 1813 na Inglaterra. Sua configuração era cilíndrica e, embora desenvolvida no Reino Unido, logo se espalhou pela América do Norte e Europa Ocidental. Vamos ver em que consistia e como foi feito:

- Consistia em “três partes” – esta descrição irá a partir de agora acompanhar os recipientes constituídos por três elementos – corpo, base e tampa.

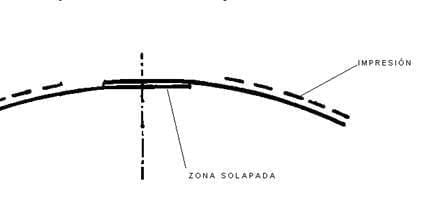

- O corpo do recipiente, cortado à mão a partir de uma folha de flandres, foi dobrado sobre um mandril cilíndrico, tomando a sua forma. Suas extremidades laterais sobrepostas por 7 a 10 mm e esta área foi soldada manualmente ao longo da geratriz da junta. A esta técnica foi dado o nome de “costura sobreposta”.

- Pouco tempo depois, o corpo foi enrolado passando por um par de rolos e uma lâmina de dobrar. Este foi o primeiro tipo de máquina de enrolar manual.

- O fundo e a tampa, ligeiramente convexa para aumentar sua resistência à pressão interna, foram feitos a partir de discos também cortados à mão e com um diâmetro um par de centímetros maior do que o do recipiente.

- Na extremidade do mesmo mandril e batendo as bordas foram dobradas formando uma saia que foi ajustada externamente nas extremidades do corpo, sendo a mesma de alguns milímetros de altura. A montagem foi então soldada à mão.

- A tampa tinha um orifício de cerca de 38 mm de diâmetro, através do qual o enlatador inseria o produto embalado, depois o cobria com um disco maior, também soldado na tampa.

- ..

Desenho de um recipiente sobreposto primitivo com uma tampa soldada e perfurada.

Mais tarde – em meados do século XIX – foram desenvolvidas máquinas de solda rudimentares, constituídas por banhos de liga de estanho, em que se introduziu o final do recipiente com a tampa – ou o fundo -, fazendo-o girar inclinado, de modo a que apenas a parte inferior do aro fosse submersa. À medida que a montagem era rodada, todo o perímetro da área da articulação cobertura-corpo era progressivamente impregnado de solda.

Sua taxa de fabricação era muito pequena, dependendo da habilidade do operador. No início, quando todo o processo era feito à mão, não havia mais do que algumas dezenas por pessoa por dia. Mais tarde, com a incorporação das primeiras máquinas elementares, foram atingidos índices de produção de 1000 contentores/operador/dia.

Sua vida foi extinta com o século XIX, coincidindo com a consolidação das embalagens engastadas e soldadas, o que permitiu uma maior taxa de fabricação.

2º – CRIMPAGEM E SOLDADURA

Na segunda metade do século XIX, este novo tipo de embalagem foi desenvolvido, embora tenha levado algumas décadas para banir completamente a anterior. Teve uma vida longa, como era em uso normal até os “anos setenta” do século XX. A necessidade de eliminar a liga de estanho e chumbo – com a qual a sua costura lateral foi soldada – por razões de saúde, significou o seu desaparecimento.

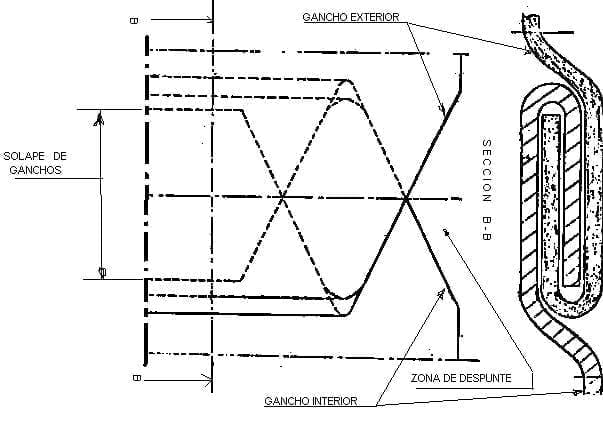

- O passo importante trazido pela nova técnica foi formar ganchos em disposição inversa – para que pudessem ser ligados – nas bordas do corpo a ser unido. Uma vez unidas, foram soldadas juntas usando um ferro de soldar à mão. Eles deram maior rigidez e segurança à costura.

Secção de uma costura cravada

- Também significou uma economia de material, pois o comprimento dos ganchos era de 2 a 3 mm. cada um. Este tipo de junta chamava-se agrafada ou costura crimpada.

- Este trabalho de formação dos ganchos foi feito inicialmente numa máquina dobrável, mas logo deu lugar a máquinas mais complexas, que numa primeira operação dobravam as pontas, e numa segunda operação ligavam e rebitavam os ganchos numa bigornia. Foi assim que o corpo cilíndrico foi formado. Estas máquinas, que eram operadas manualmente, receberam o nome de “engatilladoras”.

- No final do século, surgiu uma nova geração de equipamentos, capaz de fazer todas essas operações automaticamente, a partir de uma pilha de corpos cortados. Foi-lhes dado o nome de “bodymaker” e em espanhol de “formadora”.

- A fim de reduzir a espessura nas extremidades da costura soldada – e assim facilitar o fechamento da tampa – os cantos do gancho externo foram cortados em ângulo e os do gancho interno foram incisos. Na realidade – numa operação mais complexa que omitimos os detalhes – os extremos da costura não eram agrafados mas sim sobrepostos.

- Logo após as máquinas formadoras, colocaram o equipamento que aplicou a liga de chumbo de estanho fundido na costura. Este equipamento forneceu a soldadura no exterior da costura, friccionando-a contra a geratriz de um rolo de aço com um perfil escalonado que rodou semi-submerso num banho do mesmo. Por causa da sua função, esta máquina recebeu o nome de “máquina de soldar”.

- O resto das operações – fixação e fechamento – foram feitas com as mesmas técnicas de hoje.

Este processo de fabricação já tornou possível a obtenção de recipientes não cilíndricos. Para este fim, foi dada a forma apropriada ao whisker em que o corpo foi formado no momento de rebitar os seus ganchos.

As velocidades de fabrico das últimas máquinas em funcionamento foram realmente elevadas, atingindo até 500 contentores/minuto, sendo a sua mecânica de grande precisão.

3º.- COLAGEM DE CIMENTO TERMOPLÁSTICO

É uma variante do sistema anterior. Começou a ser utilizado no início do século XX e, embora de forma muito limitada, continua a ser utilizado até hoje.

- A sua origem deve-se ao facto de certos tipos de embalagens, que se destinavam a conter produtos que não precisavam de ser autoclavados – por exemplo: tintas, óleos, vernizes… – actuarem como simples recipientes herméticos. Portanto, em nenhum momento durante seu uso foram submetidos a pressão interna ou altas temperaturas.

- Nestes casos foi suficiente utilizar uma cola termoplástica como elemento de vedação em vez de uma liga de chumbo de estanho.

- Esta cola é aplicada derretida por meio de um injector no mesmo “antigo”. Foi posicionado no lado interno do gancho interno, antes de os ganchos serem unidos e rebitados juntos.

- Isto significou a eliminação da máquina de soldar e uma redução no custo do produto.

- O tipo de instalações que funcionavam desta forma eram chamadas de “linhas gerais”. Ao longo do tempo, este conceito abrangeu uma grande variedade de contentores, em diferentes formas – redondo, rectangular, oblongo, etc. com diferentes acessórios – cabos, garras, buchas, tampões, etc. – e diferentes aplicações – produtos químicos, tintas, óleos minerais e vegetais, etc. -. Mas todos eles com um denominador comum: a ausência de um processo depois de ser preenchido.

Grande plano do final de uma costura lateral cimentada

As taxas de produção foram moderadas, sem atingir as do caso anterior. Esta moderação não foi causada por problemas técnicos, mas pelas necessidades dos mercados-alvo: flexibilidade, tiragens reduzidas, variedade de formatos, etc.

4º.- FECHO DE TAMPA (FECHADO)

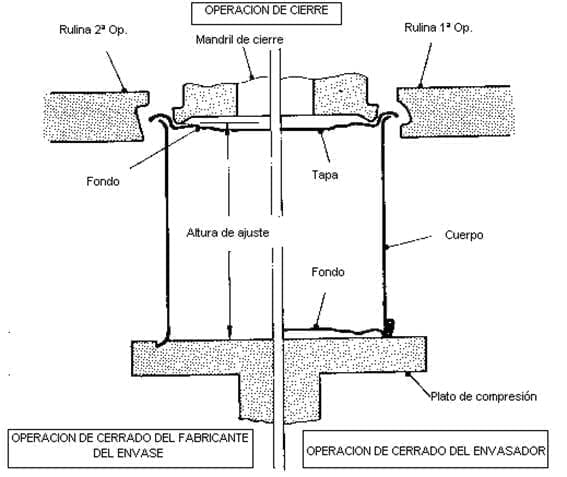

Foi um dos avanços mais decisivos na melhoria das embalagens metálicas. Ela teve uma gestação progressiva. Primeiro houve uma patente do Delawere Americano em 1859. Posteriormente, vários desenvolvimentos colocaram-no em prática. Hoje, há muitos que reivindicam a paternidade do que se tornou o encerramento de contentores – por meio de equipamento adequado – como nos chegou até hoje. Assim, vale a pena mencionar como participantes no seu desenvolvimento os europeus E. L. Bourgine (inglês), Henrik Jorgen Reinert (sueco) e outros. Todos eles montaram “fechos” capazes de conseguir uma boa articulação capo-corpo. O que é certo é que esta melhoria decisiva estava disponível industrialmente no final do século XIX e tem permanecido em pleno vigor desde então.

- A união do corpo com a tampa e o fundo é agora feita de uma forma eficiente e rápida, permitindo uma excelente vedação hermética e acelerando o processo. Este foi um grande passo em frente na indústria.

- Para isso, a tampa modifica o seu design, alterando a sua configuração. É fornecido com um painel rebaixado em relação à borda do recipiente, que é chamado de bandeja. Acolhe a placa de fecho. O bordo da tampa forma um plano horizontal na forma de uma “asa”, daí o seu nome. Posteriormente, parte deste plano se dobra em um cacho, dando origem a uma nova geração de bonés chamados de “asa encaracolada”.

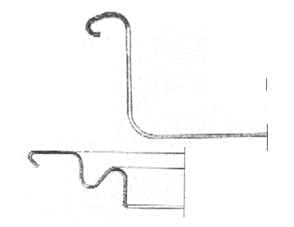

- A flange da tampa é fixada por meio de um gancho duplo na extremidade do corpo, que também mudou de forma, abandonando a extremidade reta por outra em forma de “flange”, utilizando um par de rolos (rotinas) com um perfil adequado. O primeiro rolo dobra a borda da tampa sobre a borda do corpo e o segundo rolo pressiona ambos firmemente juntos.

Diagrama esquemático da operação de costura – fechamento – uma tampa

- Para garantir a estanqueidade, foi previamente aplicado um selo de borracha na área da tampa a ser fechada.

- Esta forma de fechar os frascos deu origem, algumas décadas depois, a uma nova geração de contentores, que foram chamados de “sanitários”. O atraso na sua utilização deveu-se ao facto de, no início, a junta resultante não ser completamente estanque ao fechar metal sobre metal. O desenvolvimento das juntas de vedação quinze anos mais tarde tornou possível a sua plena utilização. Estas juntas – aplicadas na borda da tampa – foram inicialmente feitas de celulose e posteriormente de borracha.

O processo, puramente mecânico, permitiu a automatização da operação, dando origem a novos equipamentos que, partindo de corpos e tampas já devidamente preparados, alimentados, sobrepostos e interligados, expulsando o todo – recipiente – já terminado para um canal de evacuação. Tudo isto a velocidades cada vez mais altas, conseguindo o seu aumento principalmente através do aumento do número de cabeças de fecho. Nasceram os costureiros de latas, equipamento chave entre os fabricantes de latas e os enlatadores, desde então até hoje.

5º – SOBREPOSTOS

Com o advento das embalagens “sanitárias”, a automatização do processo de fabricação aumentou. Não só a operação de fechamento, mas também as diferentes formas de fazer o corpo. Assim, os corpos sobrepostos – que já descrevemos – mantendo a sua configuração, mudaram a forma como foram construídos, melhorando em qualidade e taxa de produção. Isto deu-lhes uma segunda juventude.

- A produção de carroçarias era agora feita em máquinas rotativas passo a passo – tipo carrossel -. Estes tinham uma série de braços, cada um deles equipado com grampos em forma de “pente” que agarravam as extremidades laterais do corpo, sobrepondo-os mas deixando um espaço entre eles para permitir a passagem da fita de soldagem.

- Os corpos foram introduzidos já curvados e a sua alimentação era manual. O processo de soldagem foi realizado automaticamente, introduzindo uma fita decapada de liga de estanho entre as zonas a unir, fundindo-a por meio de uma contribuição térmica por meio de queimadores a gás. Entretanto, foi aplicada pressão através dos “pentes” para a zona de soldadura.

- A perfeição da solda foi significativamente melhorada à medida que toda a área sobreposta foi soldada. Esta técnica foi amplamente utilizada para pequenas tiragens de embalagens sanitárias, dada a velocidade de preparação da mudança de formato.

- Embora a forma mais usual dos corpos feitos por este procedimento fosse cilíndrica, o sistema admitiu outras configurações (retangular, oval, etc.).

Secção de uma costura sobreposta

Sua velocidade média era de 30 latas/minuto, embora houvesse versões projetadas para latas pequenas (peixes) com alimentador automático de corpo, o que dobrou essa velocidade.

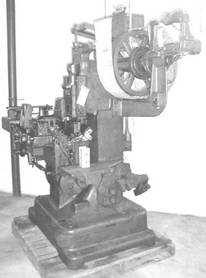

O equipamento que tornou possível este novo tipo de embalagem começou no início do século XX, teve uma longa vida útil – quase três quartos de século – e foi chamado de “máquinas de solda circular”. O seu uso foi muito mais difundido na Europa do que na América do Norte.

6º.- ABERTURA LATERAL COM LÍNGUA

Os abre-garrafas foram desenvolvidos um pouco tarde – na segunda metade do século XIX – e tinham algumas limitações no seu uso. Assim, por exemplo, a sua utilização em recipientes para produtos sólidos enlatados – especialmente produtos de carne – o aro irregular deixado na área aberta, uma vez retirada a tampa, funcionou como uma rolha que dificultou a sua extracção. Para tentar melhorar esta operação, apareceram no mercado os primeiros contentores de abertura lateral com uma chave. A sua primeira aplicação foi em embalagens de carne de vaca em conserva.

- A cerca de 15 a 20 mm do topo da lata, a borda externa da área soldada do corpo foi estendida com uma aba.

- Nos dois pontos em que se liga à borda existem dois entalhes, que seriam o ponto de partida do rasgo de abertura.

- A partir destas ranhuras e paralelamente à tampa, foram feitas duas incisões ao longo de todo o perímetro exterior do recipiente. A profundidade destes foi um pouco mais de 1/3 da espessura do material. O rasgamento ocorreu ao longo destas incisões.

- Era comum que na área delimitada pelas duas incisões, duas pequenas cordas fossem adicionadas para o exterior e paralelas às incisões. Sua missão era dar rigidez à faixa rasgada e apoio à chave durante a operação.

- Por vezes o sistema, em vez de apresentar duas incisões, foi aumentado para quatro; começando o rasgamento pelas duas incisões externas. Se ao longo do caminho do rasgão, o rasgão se afastou deles, convergiu sempre para os dois interiores que continuaram a função de facilitar a abertura.

- Para abri-la foi utilizada uma pequena chave de arame de aço – fornecida com o recipiente, soldada à tampa por uma gota de solda, sendo facilmente desmontável. Esta chave tinha uma ranhura, que foi inserida na aba descrita acima.

- Ao girar a chave sobre si mesma, a língua dobraria e com um ligeiro esforço o corpo começaria a rasgar. Continuando o avanço do perímetro, o contentor foi dividido em duas metades assimétricas. Em outras palavras, a lata foi aberta do corpo, enquanto a tampa e o fundo permaneceram intactos – semelhante ao efeito de quebrar um ovo. Desta forma, o produto sólido embalado poderia ser removido sem dificuldade.

Contentor com abas

Como já mencionado, a carne de vaca em conserva foi o primeiro produto a utilizar este sistema, com um tipo de embalagem em forma de pirâmide prismática ou truncada. Depois foi aplicada a toda a gama de produtos de carne sólida ou pastosa – mortadela, “chopek”… – e de várias formas: cilíndrica, rectangular, etc. …. Desde o início, este método de abertura tem sido associado a embalagens laterais sobrepostas ou frisadas. Neste segundo tipo de costura, a área da língua teve que ser sobreposta, pois a borda não podia ser dobrada para formar o gancho de conexão externo. O procedimento era muito complexo, semelhante ao utilizado para as latas de aerossol, que tinham uma costura dividida em várias secções sobrepostas e crimpadas alternadamente.

Com o advento da tecnologia de soldadura eléctrica, tornou-se mais complicado de fazer, tanto pela forma de soldar como pelo esforço necessário para iniciar o rasgamento, de modo que, após uma vida de quase um século, praticamente desapareceu do mercado.

7ª – ABERTURA NORUEGUESA

Na área do norte da Europa, uma aplicação muito importante das embalagens foi a indústria de conservas de peixe. Este tipo de conserva requeria recipientes baixos com uma base rectangular para permitir a colocação horizontal do peixe – de modo a não o estragar -. A Noruega – de onde este sistema teve origem – também tinha uma forte tradição de peixe semi-preservado. Entende-se por produtos semi-preservados aqueles que foram preparados antes da embalagem e, portanto, não passam por nenhum processo dentro da embalagem. Para a sua conservação, é necessário utilizar o frio durante o seu prazo de validade dentro da lata. Este é o caso das típicas anchovas ou produtos fumados.

Este último mercado desenvolveu uma nova forma de abertura. Caracterizou-se pelo seguinte:

- Foram utilizados recipientes rectangulares, nos quais o corpo e o fundo eram normais.

- A tampa tinha uma aba em um dos lados menores como uma extensão da flange da tampa.

- No painel da tampa e paralelamente ao perfil da tigela, foi feita uma incisão externa que se ligava à base da língua.

- Quando a tampa estava fechada, logicamente não havia gancho de tampa na área da língua. Ao fechar, houve apenas um efeito semelhante a um “falso selo” (falha no selo quando a tampa e os ganchos do corpo não encaixam um no outro), portanto, embora a pressão nesta área tenha sido tentada para ser forte, não foi possível garantir um selo 100% hermético.

- Portanto, este sistema não era válido para produtos processáveis. Daí o seu uso apenas em semi-preservas.

- O recipiente foi aberto com a ajuda de uma chave que foi fornecida solta – no caso de embalagens – ou soldada ao fundo do recipiente, fixada a ele por uma gota de solda.

- Como você pode ver, o sistema era similar ao usado para abertura lateral com chave, transferindo para a tampa o que na outra era feito no corpo. Isto porque no corpo, sendo muito baixo, não havia espaço para montar este meio de abertura.

Recipiente rectangular de estiramento profundo com tampa de abertura norueguesa

A abertura norueguesa foi amplamente utilizada na Europa do Norte e Ocidental (Noruega, Suécia, Dinamarca, França, Espanha e Portugal), mas com o advento da tampa de fácil abertura, tornou-se obsoleta.

8º.- DECOLARAÇÃO

A Europa no início do século XX ainda estava a criar o seu próprio estilo de barcos. Um exemplo muito interessante disso foi o desenvolvimento na França durante esse período do tipo “decollage” de embalagem. Estes contentores eram utilizados exclusivamente para peixes, uma vez que a sua baixa altura tornava o uso do abre-latas clássico muito desconfortável. A diferença entre eles não reside tanto na forma, que poderia ser redonda, rectangular ou oval (embora a não redonda predominasse), mas na forma como se abriam.

- Nestes recipientes, a tampa tinha uma aba, que era posicionada num canto ou no centro de um dos lados mais pequenos da tampa.

- Esta tampa, em vez de ser fixada ao corpo por um fixador convencional, foi soldada ao corpo.

Recipiente para descongelar

– · Para este fim, formou-se um par de superfícies planas, paralelas e sobrepostas na borda da tampa e na extremidade do corpo. Ou seja, a tampa tinha uma flange plana e o corpo uma flange – também plana – para o interior.

– · Na superfície externa do corpo, a liga de solda foi aplicada por meio de um trem de roletes semi-submersos em um tanque de liga derretida.

– · No passo seguinte, as duas superfícies foram unidas e o todo foi refundido. Para isso, o conjunto tampa-corpo, sob forte pressão, foi passado por um túnel a uma temperatura elevada. A liga previamente aplicada no flange do corpo foi então refundida, produzindo uma união firme entre os dois. Este equipamento foi chamado de “máquina de soldadura rectilínea”.

– · As garrafas de “decolagem” foram as primeiras que não precisaram de um abridor clássico para as abrir, embora tivessem de ser fornecidas com uma pequena chave feita de arame para separar a tampa. A chave foi inserida na língua e ao virá-la sobre si mesma, a tampa foi retirada.

– · Para o fabrico destes contentores foi possível partir de corpos com costuras laterais sobrepostas ou crimpadas.

Detalhe da área de soldagem da tampa do corpo de um recipiente decollege.

As velocidades de produção dependeram do tipo de costura utilizada. Assim, em linhas sobrepostas eram 60 contentores/minuto e em linhas de colagem podia chegar a 220 contentores/minuto. Quase todas de origem francesa.

Foi uma primeira tentativa de abertura fácil e teve grande aceitação na França, Espanha, Portugal e Norte de África. Tiveram uma longa vida, pois continuaram a ser usados no mercado de conservas de peixe até bem dentro dos “anos setenta” do século XX. O seu desaparecimento estava ligado à proibição do uso de liga de chumbo de estanho como solda por razões de saúde.

9º.- SOLDADURA “CONOWELD”.

Nos anos 60 do século XX, o conhecimento sanitário provou a incidência negativa do chumbo no organismo, começando a aplicar limitações no seu uso para aqueles casos que poderiam ser ingeridos pelo homem. Por esta razão, o uso de ligas de chumbo de estanho como solda nas costuras de embalagens de alimentos foi logo questionado. A indústria começou a estudar sistemas alternativos para resolver esta situação.

No início, nos EUA – 1970 – foi encontrada uma solução que tinha a grande vantagem de poder continuar usando o equipamento anterior convenientemente modificado. Isto fez com que fosse mais barato converter as instalações. Consistia em transformar o antigo “bodymaker” (máquinas formadoras) para o fabrico do corpo do contentor, incorporando-lhes um equipamento eléctrico de soldadura e, desta forma, mudar o sistema de costura crimpada (entrelaçamento de dois ganchos) e soldada por liga de estanho para uma costura sobreposta e soldada electricamente. O grave problema a ser resolvido era que a baixa temperatura de fusão do estanho em relação ao aço significava que antes da temperatura ser suficientemente alta para soldar as duas extremidades do corpo do recipiente, a lata do revestimento da folha-de-flandres já tinha derretido, contaminando os eléctrodos de soldagem. Isto significava que a vida deles era muito curta, tornando o procedimento impraticável.

A solução encontrada foi remover a lata da área a ser soldada antes da estação de solda. O equipamento desenvolvido para este tipo de costura foi composto da seguinte forma:

– O ponto de partida foi uma máquina de moldagem convencional.

– O gancho que faz parte da máquina foi eliminado e a estação de engaste completa – asas, ganchos e martelo – foi modificada.

– Na antiga área de formação do gancho, foram incorporadas pequenas “brocas” que, girando em alta velocidade, raspavam o estanho das áreas extremas do corpo – reservas de solda livres de estanho.

– O equipamento eléctrico de soldadura foi instalado acima do arco da máquina formadora.

– Na antiga zona de engaste, os eléctrodos de soldadura eram montados, consistindo num par de rolos de cobre de forma adequada que rodavam em sincronia com o avanço do corpo.

Desta forma, foi obtido um corpo acabado que podia continuar o seu progresso através do resto das máquinas – que não tinham sido modificadas – até à sua conclusão total. Portanto, as linhas convencionais foram afetadas pela modificação da máquina formadora e pela eliminação da máquina de solda de chumbo de estanho.

As suas vantagens eram:

– Eliminação da liga de solda de chumbo de estanho.

– Economiza material ao eliminar ganchos de costura.

– Mais espaço para soldar, reduzindo as reservas.

– Eliminação da soldadura de ligas – equipamento – operação

O recipiente obtido tinha uma aparência muito semelhante àquele a que estamos habituados com as técnicas de soldadura eléctrica utilizadas pela Soudronic, com duas diferenças apreciáveis: 1º) reservas litográficas maiores; 2º) cor “steely” da mesma, devido à ausência de estanho e à presença da marca deixada na superfície pelas “fresas” – ferramentas de arranque.

Era obviamente essencial repintar o exterior e o interior da zona de soldadura na ausência de lata protectora para evitar que o aço se oxidasse rapidamente.

A soldadura de conoweld não se consolidou em parte porque a transformação do equipamento não foi uma tarefa fácil e sendo um desenvolvimento de uma empresa metalúrgica – Continental Can – não estava ao alcance do mercado em geral. O aparecimento pouco tempo depois da tecnologia desenvolvida pela Soudronic, que tinha mais vantagens, relegou-a a uma situação marginal. No entanto, ainda é utilizada como única solução para soldar corpos de recipientes feitos de TFS, pois permite a remoção do cromo de superfície na zona de soldagem.

10º.- MIRASEAM

Enquanto a Continental Can estava desenvolvendo o “conoweld”, a outra grande multinacional americana, American Can, estava desenvolvendo seu próprio processo para alcançar fins similares, ou seja, para encontrar uma solução para a eliminação da solda de liga de estanho. Ele encontrou-o na soldadura “miraseam”. Isto consistia em fazer uma soldadura do tipo sobreposta, colando as peças sobrepostas com um cimento especial. Este cimento era uma poliamida termoplástica (plastisol) aplicada em uma camada fina.

As suas vantagens eram análogas às já indicadas para a soldadura “conoweld”. A velocidade de fabrico era mais lenta do que a de um fabricante de carroçarias tradicional e também exigia um novo envernizamento da junta colada.

Embalagens promocionais antigas para “meraseam”.

O desenvolvimento que inicialmente capturou o interesse do mercado, logo viu sua penetração limitada pelo aparecimento da solda elétrica, que teve mais vantagens do que esse desenvolvimento. Só obteve uma aceitação significativa no mercado japonês para produtos não processados, como bebidas. O seu uso desapareceu na última década do século XX.

11º.- BANDEJA DE CAIXA

Foi a última tentativa de facilitar a abertura de um recipiente, antes que os fechos de abertura fácil de anéis rebentassem no local. Foi também um desenvolvimento francês realizado no início dos anos setenta do século XX. Era um tipo de abertura muito interessante, que, ao contrário das anteriores, não necessitava de uma chave ou qualquer outro instrumento para abrir a lata. Foi uma invenção que chegou tarde ao mercado, pois logo após o seu lançamento, entrou em vigor a legislação que proíbe o uso de ligas de chumbo de estanho, deixando-a fora de jogo. Se não fosse por isso, teria tido muita aceitação e possivelmente muitos anos de validade. As suas características essenciais foram as seguintes:

- O fundo do contentor era convencional.

- O corpo, crimpado e obtido pelo sistema clássico, incorporou uma redução no diâmetro no final para ser unido à tampa. Ou seja, passou por um processo de entalhe, análogo aos recipientes empilháveis de hoje. Esta redução no diâmetro foi feita numa altura de aproximadamente 8 mm. e a diminuição no valor do diâmetro foi o dobro da espessura do material da tampa. Nesta extremidade do corpo não foi formada nenhuma flange para o fechamento, mas permaneceu reta.

- A tampa era constituída por um painel e uma saia lateral vertical da mesma altura que a parte reduzida da extremidade do corpo, na qual encaixava suavemente, pois o seu diâmetro interior coincidia com o da parte entalhada do corpo, ou seja, actuava como uma tampa externa de encaixe. O diâmetro externo da tampa correspondia ao diâmetro externo do corpo, ou seja, havia continuidade ao longo da altura do recipiente,

- Uma vez montada a tampa no corpo, foi aplicada uma fita metálica – muito fina e flexível – para cobrir a área da junta. Portanto, esta fita cobriu a circunferência de contato entre a borda inferior da saia da aba e o ombro do encaixe do corpo.

- Esta fita tinha uma liga de chumbo de estanho aplicada no seu lado interior. A aplicação de calor no conjunto derreteu a liga, soldando a tampa ao corpo através da fita adesiva e também conseguiu uma vedação estanque. A fita tinha um comprimento maior que o desenvolvimento do corpo, deixando a parte em excesso solta, na forma de uma língua.

- O equipamento que realizava a operação de união do corpo e tampa, aplicando a fita e soldando o conjunto, tinha uma concepção circular, girando passo a passo, num plano horizontal. Tudo muito sofisticado e complexo.

- Para abri-la, bastava puxar com firmeza a extremidade livre da fita, a fita descolava-se e, em seguida, podia-se retirar a tampa à mão. Foi um processo semelhante à abertura de um maço de cigarros.

Embalagem com abertura tipo “box tray

Não havia espaço para desenvolver uma certa variedade de equipamentos. As que estavam disponíveis foram concebidas pela Franpac – a empresa que inventou o sistema. A velocidade máxima atingida foi de 200 contentores/minuto.

II – AQUELES QUE FORAM E CONTINUAM

Existe um grupo de recipientes que, embora utilizados há muito tempo – alguns deles são muito mais velhos do que alguns dos descritos no capítulo anterior e já não são utilizados – estão de boa saúde e, devido às suas boas qualidades, são susceptíveis de continuar a servir o consumidor durante muito tempo. Neste segundo capítulo vamos detalhar os mais significativos.

1º.- EMBUTIDO

O aparecimento de prensas de dupla ação e de longa duração permitiu fabricar um novo tipo de embalagem que era muito diferente das anteriores. Isto aconteceu já no início do século XX. Este é o frasco de recheio ou “duas peças”. É constituída por dois elementos: a tampa – normal e portanto a mesma que a utilizada para as “três peças” – e o corpo que incorpora o fundo.

- O corpo é na verdade uma extensão do fundo, feito com o mesmo material e na mesma operação de produção. Para isso, o metal deve ter características especiais, tais como maior ductilidade e menor dureza, para que possa suportar um processo de desenho sem quebrar.

- A prensa onde esta operação é realizada precisa :

- A) Um curso maior do carro, da ordem de três vezes a altura do recipiente a ser fabricado, o que permite um curso suficiente para encher e ejetar a lata.

- B) Um dispositivo inferior – debaixo da mesa – que gera uma pressão tão uniforme quanto possível ao longo da alimentação do desenho para garantir a passagem do metal e assim evitar a formação de rugas quando o metal é deformado. Isto é o que poderíamos chamar um “efeito duplo”, embora esta designação seja também utilizada para acções secundárias em outros tipos de prensas.

- O molde utilizado é semelhante ao utilizado até agora para a fabricação de tampas de flanges planas, mas com uma altura maior e com maiores exigências em termos de precisão e qualidade dos materiais. Seu projeto permitiu que o recipiente fosse cortado sob pressão em suas dimensões finais incluindo a flange, mas com acabamento irregular e em excesso de tamanho.

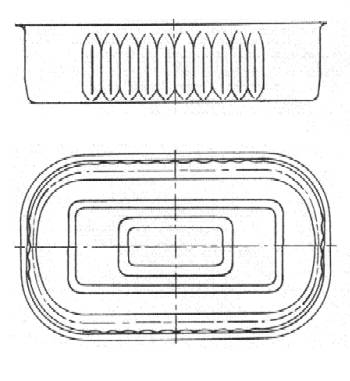

Contentor rectangular de tracção profunda

- Uma linha de produção consiste em:

- a) Uma prensa principal, que devia satisfazer as características acima mencionadas onde, a partir de material cortado em tiras com alimentação manual e posteriormente automática, o recipiente era cortado sob pressão.

- b) Uma prensa auxiliar que aparou o material em excesso da borda, deixando o corpo acabado com o flange personalizado correspondente.

- Anos mais tarde – na segunda metade do século XX – foram desenvolvidas matrizes que podiam realizar operações de desenho e corte em uma única prensa, mas que exigiam manutenção freqüente e complicada e, portanto, não eram totalmente bem-sucedidas. Por outro lado, o uso de ferramentas duplas – punções duplos – capazes de perfurar dois recipientes por golpe de prensa se generalizou, expandindo-se com o tempo para um maior número de punções.

Podendo contar com materiais de propriedades suficientes e com prensas e ferramentas adequadas, a indústria metalúrgica ofereceu em breve no século XX este tipo de embalagem que tinha algumas vantagens sobre as anteriores, como por exemplo: Menor risco de vazamento através da eliminação do fechamento inferior, simplicidade no equipamento de fabricação, tecnologia simples….

Por outro lado, também tinha certas limitações. Os materiais e processos só foram capazes de atingir alturas de extração aproximadamente iguais à metade do diâmetro do recipiente. Isto fez com que fosse necessário concentrar o seu uso em barcos pequenos e baixos. O uso de matérias-primas também foi menor.

No entanto, as novas embalagens revelaram-se muito úteis para uma determinada gama de produtos que são vendidos em pequenos conteúdos: alimentos como o peixe ou os comprimidos; outros usos mais gerais, como cosméticos e produtos farmacêuticos. Tanto que continua a ser usado hoje em dia.

A taxa normal de produção para este tipo de embalagem foi – e é – 60 golpes de injeção/minuto, que devem ser multiplicados pelo número de “golpes” que o molde tem.

2º.- BLOQUEIO POR FRICÇÃO

Certos usos das embalagens envolvem o uso apenas de parte do produto que contém, e devem ser projetadas para manter em boas condições a peça que será consumida posteriormente. Em outras palavras, deve ser possível fechar novamente a lata. Logicamente, devem ser produtos que não se decomponham uma vez abertos após um determinado período de tempo. Vamos dar alguns exemplos: leites em pó, manteigas e geleias em alimentos; ceras, tintas e vernizes em produtos de uso geral.

Todos eles têm em comum que são elaborados antes do enlatamento e, portanto, o recipiente não é submetido a nenhum tratamento que gere pressão interna.

Além disso, em quase todos os casos é necessária uma ferramenta – colher, escova – para a sua utilização.

Todas estas condições foram satisfeitas por um tipo de embalagem que, entre as incluídas nas “linhas gerais”, começou a ser fabricada muito cedo pela indústria metalúrgica. Estes são recipientes com fecho por fricção ou por pressão.

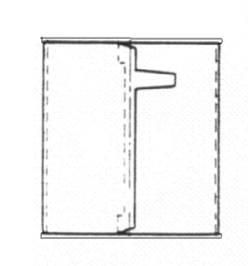

É uma lata de quatro peças. O fundo e o corpo podem ser definidos como normais ou habituais em outros usos, mas a tampa é dividida em dois elementos:

- a) Um anel – ou anel – que está preso ao corpo por uma fixação normal e tem um grande orifício central.

- b) Uma ficha que cabe no buraco do anel.

Montagem de um único sistema de bloqueio por fricção

Para encaixar o plug sobre o aro é necessário algum esforço – ou pressão – pois ele se encaixa muito bem no aro. A força friccional entre os dois mantém-nos firmemente unidos. Deste efeito deriva o seu nome.

Dentro deste tipo de recipiente, dependendo do design da peça em contacto entre o anel e a tampa, foram desenvolvidos vários tipos de fechos de encaixe.

Na mais antiga, o atrito é realizado em uma única parede vertical. Era a definida pelo buraco no aro, que tinha uma saia de vários milímetros de altura, sobre a qual foi colocada a parede exterior da rolha. O risco de perda de estanqueidade existia, uma vez que qualquer falha ou imperfeição nesta parede iria quebrá-la.

Foi por isso que se procurou melhorar o sistema de fecho de dupla pressão. A zona de vedação tem a forma de U, por isso existem duas superfícies verticais que se esfregam uma contra a outra, as duas paredes do “U”. Para isso, tanto o aro como a rolha devem ser moldados desta forma. No fundo do “U” não há contacto entre os dois.

Montagem de um dispositivo de bloqueio por dupla fricção por meio de um anel

Estes dois elementos são feitos em várias operações em moldes especiais em prensas, pelo menos dois em cada caso. Devido ao dobramento duplo do material é necessário que o material seja de baixa dureza.

Existe uma variedade deste tipo de fecho onde se proporciona uma nova melhoria, que consiste em obter uma terceira superfície de ajuste, dando origem ao que se chama “tripla fricção”. Este terceiro fechamento é feito adicionando uma meia haste à rolha, concêntrica ao “U” e menor em diâmetro do que ela. A borda interna do anel está embutida nesta meia haste. Às vezes, para melhorar este terceiro contato, uma junta – composto – é aplicada a esta meia haste para que a borda do anel seja pressionada para dentro dela, conseguindo uma vedação perfeitamente hermética.

FOTO

Exemplo de selos de tripla fricção

A invenção do fecho de “atrito triplo” foi mais tardia que os outros e teve lugar nos Estados Unidos em meados do século XX. Isto tem algumas vantagens sobre os outros tipos, além da melhoria da hermeticidade, tais como evitar que a borda de aço exposta – sem proteção de estanho – entre em contato com o produto. Para produtos que contêm água é importante porque elimina a possibilidade de formação de óxido de ferro, o que pode estragar a apresentação.

Uma variante do selo fracionário é aplicar um selo inviolável sob o anel. Este selo é normalmente feito de folha de alumínio e sua missão é garantir a inviolabilidade do produto, já que para acessá-lo é necessário rasgá-lo.

Seu uso é indicado para conteúdos alimentares de grande responsabilidade sanitária, como leite em pó para bebês e produtos dietéticos.

Existe um equipamento especial que corta o selo da bobina de alumínio e o insere no anel previamente fabricado. O conjunto de anéis de vedação é colocado no corpo por meio de uma vedação normal, embora a costureira deva ter um alimentador especial para estes elementos.

Todos estes tipos de vedantes aumentam o preço do contentor em comparação com um vedante normal por razões óbvias:

n Aumento do consumo de matérias-primas, uma vez que isso significa mais uma ou duas peças.

n Utilização de matérias-primas mais caras, devido a durezas especiais

n A fabricação dos componentes é mais complexa – várias operações – e demorada

No entanto, as suas vantagens para determinados usos são tão evidentes que o seu uso é generalizado.

Há ainda outro tipo de fecho de mola que é muito diferente dos anteriores. Este é o “selo de pressão externa”. O anel é removido e a ficha encaixa directamente na parte superior do corpo.

Neste caso, a extremidade do corpo é adequadamente reforçada dobrando a sua borda normalmente para dentro. Isto proporciona rigidez suficiente para manter uma “boca” sobre a qual a ficha encaixa. Este último consiste num painel simples com uma saia exterior, que funciona como uma superfície de fechamento. Às vezes a tampa e o corpo estão articulados juntos.

O seu uso é indicado para conter produtos que não exijam estanqueidade, tais como: chocolates, doces, pastelaria, etc.

Curiosamente, este tipo de fecho foi o primeiro a ser utilizado no fabrico de embalagens. De facto, a sua primeira aplicação data do século XVIII, muito antes da descoberta de Nicolas Appert. Era usado nas pequenas caixas de lata que os aristocratas ingleses mantinham no bolso do colete e continha tamboril para farejar.

3º – BRASS

Os recipientes metálicos prestam-se a múltiplas utilizações. Além dos mais comuns, como os que contêm alimentos processados, produtos domésticos ou bebidas, também são utilizados como recipientes para líquidos.

Um tema estranho a este trabalho seriam os tambores de grande capacidade, embora seu processo de fabricação seja semelhante, a matéria-prima é diferente e distante do nosso caminho. Mas existe uma ligação intermediária entre recipientes e tambores, que é a elaboração de “latas”, que são recipientes de certa capacidade – entre um e vinte litros aproximadamente – que estão totalmente incluídos nesta matéria. Neles, tanto a matéria-prima como o equipamento de fabricação fazem parte da indústria metalúrgica.

As suas utilidades são muito variadas. São consumidos em mercados como: óleos lubrificantes, óleos vegetais para alimentos, produtos químicos, tintas e vernizes para profissionais, azeitonas em conserva, etc.

Eles podem ser classificados em dois grupos principais:

- a) Tijolos de abertura total. Principalmente para conter tintas. Neles, a parte superior actua como uma tampa, que pode ser aberta sem a destruir, permitindo o seu uso posterior. Este tipo de abertura deixa toda a boca do corpo livre, permitindo a introdução de uma ferramenta como um rolo ou um pincel. A saia da tampa é dividida em um certo número de abas que são agrafan na borda externa da boca do corpo, conseguindo uma vedação hermética graças ao uso de um composto especial – muito esponjoso – aplicado em um canal da tampa na área de fechamento.

No comércio, este tipo de embalagem é chamado de “baldes” e existem linhas especializadas para a sua fabricação. A sua forma normal é a de um cone truncado invertido, que lhes permite serem empilhados um dentro do outro quando vazios. Isso economiza muito espaço de armazenamento e transporte, um fator importante devido à sua alta capacidade. A forma de cone truncado é conseguida através da expansão do corpo inicialmente cilíndrico. . Devido ao seu peso, estes contentores estão equipados com uma pega para o transporte. Geralmente é feito de arame ou plástico e é fixado aos lados do corpo por meio de dois suportes opostos chamados “olhais”.

- b) Latão com glândula. Para conter líquidos. Neles, a tampa, que é a mesma que o fundo e que está unida ao corpo por um fecho padrão, está equipada com um bucim através do qual o líquido que contém é vertido. Esta glândula é fechada com uma tampa que também incorpora um selo de garantia.

Há uma grande variedade de tipos de glândulas: metálicas, plásticas, mistas… e também diferentes formas de fixá-las à tampa: soldadas, pressurizadas… Esta última define o sistema de enchimento e fecho do recipiente pelo embalador.

No caso de buchas metálicas soldadas, o recipiente é entregue com o gargalo no lugar e cheio através dele, e depois selado com a tampa de selagem. É um procedimento cada vez menos utilizado.

FOTO

Latão com glândula e cabo

No caso de recipientes com glândulas plásticas, há normalmente duas opções: a)

O recipiente é entregue com a tampa, já equipada com o gargalo, no lugar. Neste caso, o embalador preenche a partir do fundo e fecha-a por meio de uma máquina de fechamento convencional. b) O latão é fornecido com o fundo e a tampa já no lugar, mas este último sem a glândula. É preenchido através do orifício destinado a alojar o gargalo e depois o gargalo é montado.

As glândulas plásticas são normalmente telescópicas, para que quando não estão em uso possam ser retraídas, não excedendo a borda da fechadura nesta posição. Isto permite que os recipientes sejam empilhados sem que a glândula seja um obstáculo.

Os latões com empanque são quase sempre de forma rectangular, o que poupa espaço. Também lhes é fornecido um cabo de arame fixado por meio de uma dobradiça, o que lhes permite permanecer em posição “deitada”, facilitando o seu empilhamento.

A fabricação de latão com glândula segue a técnica habitual dos outros recipientes, tendo apenas as seguintes particularidades: 1º) a preparação do orifício para o seu alojamento. Isto envolve uma operação adicional de corte de molde na tampa acabada. 2º) A soldadura do cabo à tampa, que é feita através da técnica de soldadura por pontos.

Existem outras variantes das anteriores, tais como as destinadas a conter azeitonas, que não têm cabo nem glândula, fechando e abrindo como um recipiente normal.

4º.- TAMPA PARA FRASCOS

Um produto muito especializado dentro da indústria metalúrgica são as tampas de garrafas. O que eles têm em comum com a embalagem é a matéria-prima, mas a sua fabricação é muito diferente. Existe uma grande variedade no mercado de tampas para garrafas e frascos de vidro, alguns tipos já são história. Sem pretender ser exaustivos, mencionaremos alguns deles que ainda estão em uso.

Boné da Coroa: É o mais antigo, datado de 1892. Estas são as populares “tampas” usadas em garrafas de cerveja e bebidas. Inicialmente era formada por uma casca metálica com uma série de ondulações e um disco de cortiça que actuava como uma junta estanque. Actualmente, a cortiça foi substituída por um vedante, um parente distante do utilizado nos vedantes de embalagem.

Latão com glândula e cabo

No caso de recipientes com glândulas plásticas, há normalmente duas opções: a)

O recipiente é entregue com a tampa, já equipada com o gargalo, no lugar. Neste caso, o embalador preenche a partir do fundo e fecha-a por meio de uma máquina de fechamento convencional. b) O latão é fornecido com o fundo e a tampa já no lugar, mas este último sem a glândula. É preenchido através do orifício destinado a alojar o gargalo e depois o gargalo é montado.

As glândulas plásticas são normalmente telescópicas, para que quando não estão em uso possam ser retraídas, não excedendo a borda da fechadura nesta posição. Isto permite que os recipientes sejam empilhados sem que a glândula seja um obstáculo.

Os latões com empanque são quase sempre de forma rectangular, o que poupa espaço. Também lhes é fornecido um cabo de arame fixado por meio de uma dobradiça, o que lhes permite permanecer em posição “deitada”, facilitando o seu empilhamento.

A fabricação de latão com glândula segue a técnica habitual dos outros recipientes, tendo apenas as seguintes particularidades: 1º) a preparação do orifício para o seu alojamento. Isto envolve uma operação adicional de corte de molde na tampa acabada. 2º) A soldadura do cabo à tampa, que é feita através da técnica de soldadura por pontos.

Existem outras variantes das anteriores, tais como as destinadas a conter azeitonas, que não têm cabo nem glândula, fechando e abrindo como um recipiente normal.

4º.- TAMPA PARA FRASCOS

Um produto muito especializado dentro da indústria metalúrgica são as tampas de garrafas. O que eles têm em comum com a embalagem é a matéria-prima, mas a sua fabricação é muito diferente. Existe uma grande variedade no mercado de tampas para garrafas e frascos de vidro, alguns tipos já são história. Sem pretender ser exaustivos, mencionaremos alguns deles que ainda estão em uso.

Boné da Coroa: É o mais antigo, datado de 1892. Estas são as populares “tampas” usadas em garrafas de cerveja e bebidas. Inicialmente era formada por uma casca metálica com uma série de ondulações e um disco de cortiça que actuava como uma junta estanque. Actualmente, a cortiça foi substituída por um vedante, um parente distante do utilizado nos vedantes de embalagem.

Secção de uma coroa de cobertura

A tampa da coroa foi um grande passo em frente no engarrafamento de bebidas carbonatadas, pois permitiu – além de conseguir um selo apertado – facilitar a automatização dos processos.

A sua fabricação é realizada em linhas basicamente formadas por:

n Uma prensa com vários punções – com pelo menos quinze punções – que concha as conchas e é alimentada por lâminas enterar.

n Equipamento para aplicar a borracha injectando uma gota de borracha, que é depois moldada à configuração apropriada.

n Um forno de secagem composto.

A tampa da coroa sofreu uma redução significativa no consumo com a expansão das latas de bebidas.

Capas “Twist-off

São tampas redondas com um diâmetro geralmente entre 35 e 110 mm. que são fornecidas com pregos que permitem a sua fixação na boca dos francos equipados com roscas.

O desenvolvimento americano, a partir dos “anos 40” do século passado, tornou-se o fechamento mais difundido em frascos de vidro para compotas, maionese, molhos, etc.. Também são utilizados para conservas clássicas como legumes, legumes, frutas…

Secção de uma tampa twist-off

Estas tampas consistem essencialmente em:

n Um painel central quase plano, que tem uma projecção no exterior para albergar o complexo.

n Uma falta vertical.

n Uma ondulação para dentro a partir da borda da saia.

n Uma série de pregos – dependendo do design e do tamanho – formados nesta borda.

n Área – coincidente com a boca do franco – sobre a qual é aplicado um composto

5º – AEROSOLAS

Um aerossol é definido como um conjunto de partículas em suspensão num gás chamado propulsor. Pode ocorrer na natureza, embora geralmente seja obtido artificialmente. É uma forma ideal de aplicar um produto atomizado de forma uniforme em qualquer superfície.

A forma de gerá-lo utilizando um recipiente foi concebida pela primeira vez pelo norueguês Eric Rotheim em 1929. A idéia básica é conter em um recipiente um gás liquefeito a alta pressão e disperso ou dissolvido nele um produto que seja o componente ativo ou útil. Quando o conteúdo do recipiente entra em contacto com a atmosfera, o princípio activo é libertado sob a forma de gás sob a forma de partículas. O recipiente permanece sempre sob pressão interna, pois à medida que a fase líquida do recipiente é consumida, parte do gás evapora, mantendo a pressão interna praticamente constante.

Sua aplicação massiva só chegou aos “anos 40” do século passado, quando na América do Norte seu uso foi comercializado após o sucesso obtido durante a Segunda Guerra Mundial, durante a qual foi usado pelo exército americano para combater doenças causadas por insetos no Pacífico.

A sua primeira aplicação foi para insecticidas, mas logo se estendeu a sprays para o cabelo, desodorizantes, etc… No final da década de 70 houve uma forte controvérsia no seu uso, uma vez que o propulsor normalmente utilizado era composto por ClFDs, que atacavam a camada de ozônio. A indústria mudou gradualmente as formulações, eliminando estes gases e hoje goza novamente de um bom prestígio conquistado em casa, na farmácia, na perfumaria…

Os recipientes utilizados para conter produtos que são aplicados em forma de aerossol devem ser concebidos para resistir a altas pressões internas. É por isso que as espessuras metálicas utilizadas são maiores do que em outros casos. Os recipientes de aerossol, além do corpo, fundo e tampa, estão equipados com uma válvula montada na tampa que, quando acionada, permite que o produto – mistura de propelente e componente ativo – seja liberado. A maioria das válvulas está equipada com um “tubo de pesca” que assegura que o produto é retirado da parte inferior do recipiente, onde se encontra a fase líquida. A válvula é protegida por uma tampa de plástico.

Os fundos e tampas, a fim de suportar adequadamente a pressão interna, têm forma de tampa esférica, côncava no caso do fundo e convexa na tampa, que é chamada de cúpula, cúpula ou cone. No seu centro está um orifício no qual a válvula é montada. Existe uma grande variedade de tipos de válvulas para se adequar às características do produto e à forma como ele é aplicado.

FOTOS

Recipiente tipo aerosol

Os corpos devem ter uma costura soldada de alta qualidade para garantir a sua resistência à pressão interna, bem como a sua estanqueidade. Precisamente por este motivo, antes de se generalizar o uso da soldadura eléctrica, foi utilizado um tipo especial de soldadura com liga de chumbo de estanho, especificamente para este tipo de embalagem, em que as secções sobrepostas se alternavam com outras que eram cravadas – agrafados-.

As latas de aerossol feitas de folha-de-flandres, geralmente têm uma redução no diâmetro em suas extremidades, de modo que uma vez feitas as tampas do fundo e da cúpula, elas são alinhadas com o resto do recipiente. Isto torna a aparência geral do recipiente mais atraente, semelhante aos produzidos pela extrusão de alumínio.

III.- NOVAS TECNOLOGIAS

Finalmente, discutiremos neste capítulo final os tipos de embalagens que foram desenvolvidas no último terço do século passado e que agora estão sendo utilizadas em massa. São fabricados com tecnologias complexas e representam o rosto jovem deste sector, aquele que permitirá manter a actividade no mesmo nas próximas décadas, até que novos avanços os tornem novamente obsoletos.

1º.- SOLDADURA ELÉCTRICA

Já vimos nos capítulos anteriores como o sistema normal ao longo do século XX de soldagem da costura lateral dos corpos, a solda de liga de estanho, começou a ser seriamente questionado pelas autoridades sanitárias devido à sua contribuição de chumbo para a alimentação a partir dos anos 60. Este metal é tóxico e difícil de eliminar pelo corpo humano. Esta técnica foi logo proibida para usos alimentares na maioria dos países e foi substituída por soldadura eléctrica.

A soldadura eléctrica por pontos era uma técnica comummente aplicada na indústria em geral e já tinha encontrado algumas aplicações na fabricação de recipientes, especialmente os de uso industrial, como a soldadura das costuras de tambores de grande capacidade, soldadura de cabos e suportes para latas de tinta, etc. Vamos olhar para o básico desta técnica.

Na soldadura eléctrica, o ponto de soldadura entre duas partes metálicas é obtido sem qualquer contribuição externa para além da passagem de uma forte corrente através dessas partes no ponto em questão. A energia de soldagem é produzida pela resistência do material à passagem desta corrente naquele ponto. Uma linha de soldadura contínua é obtida através de uma sucessão de pontos produzidos entre duas partes metálicas, sujeitas à pressão de dois eléctrodos circulares, animados por um movimento de rotação. Os princípios básicos da soldadura eléctrica estão contidos na lei de Ohm (I=V/R) e na lei de Joule, que determina a quantidade de calor produzido. No caso de uma corrente alternada, cada mudança de frequência gera dois pontos de soldadura, um para cada semi-senosoide, daí a necessidade de aumentar ao máximo a frequência desta corrente, atingindo até 500 Hertz.

Inicialmente as primeiras aplicações baseadas em eletrodos de cobre fixos permitiram uma baixa taxa de trabalho. Devido à baixa temperatura de fusão do estanho, estes eletrodos foram revestidos com estanho após alguns ciclos, alterando as condições de trabalho. Uma empresa suíça (Soudronic), iniciou a fabricação de algumas máquinas que iriam dar a solução ideal para estes problemas. Fundada em 1953 numa cidade perto de Zurique, Soudronic começou a construir máquinas de soldar muito simples, alimentadas manualmente, que resolviam o problema da contaminação dos eléctrodos através da renovação contínua dos eléctrodos, utilizando um fio de cobre que se movia à mesma velocidade que o recipiente a ser soldado. O sucesso foi total e em poucos anos a técnica melhorou muito, permitindo colocar no mercado equipamentos capazes de trabalhar à mesma velocidade que os antigos “bodymakers”, e até mesmo ultrapassá-la. A Soudronic tornou-se líder mundial nesta mudança tecnológica, baseando sua política em um grande esforço em pesquisa e desenvolvimento, o que a levou a patentear uma série de inovações e melhorias, que revolucionaram a técnica de formar corpos de contêineres metálicos.

Detalhe de uma soldadura eléctrica

Esta nova técnica tem várias vantagens em relação às anteriores:

– Redução do consumo de matéria-prima. O desenvolvimento necessário dos corpos foi reduzido em pelo menos 6 mm.

– Redução das reservas de litografia e verniz, melhorando assim a apresentação das embalagens.

– Remoção de metal tóxico (Chumbo)

– Melhoria da resistência mecânica da junta (costura lateral)

– Facilita as operações subsequentes, tais como o isolamento dos corpos.

– Melhoria das vedações da tampa e do fundo ao reduzir a espessura do metal na área da junta.

Hoje, esta técnica superou todas as anteriormente em uso e é a mais utilizada na fabricação de recipientes de três peças.

2º – TAMPAS DE FÁCIL ABERTURA

A idéia de facilitar a abertura de um recipiente sem ter que recorrer ao típico abridor de latas não é nova. Os seus antecedentes remontam há muitos anos com o uso de fechos que de alguma forma favorecem a abertura, como o tipo “decollage”, recipientes com abertura lateral através de uma aba no corpo (a típica “corned beef”), abertura “Norwegian”, “box bande” (abertura lateral através de uma faixa) e outros. A maioria deles já foi discutida acima. Com o advento deste novo tipo de tampas no mercado, são desenvolvidos desenhos que nada têm a ver com elas e que em todos os casos eliminam o uso de qualquer instrumento auxiliar.

Era 1959, quando em Dayton – América do Norte – Ernie Fraze, um antigo técnico da Alcoa, conhecedor das propriedades do alumínio e também especialista em corte sob pressão, tinha pronto o primeiro protótipo de tampas de fácil abertura. As primeiras versões industriais foram apresentadas no início dos anos sessenta e desenvolvidas rapidamente.

A idéia básica era fazer uma incisão na face externa da tampa que delimitasse uma área da mesma e que seria a que seria destacada na abertura. Para arrancar esta área, foi incorporado na tampa um anel – fixado à tampa através de um rebite feito do mesmo material da tampa – que tinha uma área pontiaguda na sua extremidade – chamada nariz – que, quando o anel foi levantado, empurrou para baixo a área enfraquecida, provocando a sua ruptura. A forma da abertura tinha originalmente a forma de uma gota de água e destinava-se ao esvaziamento de líquidos, ocupando apenas uma pequena parte da superfície total.

FOTOS

Design da tampa da bebida primitiva

Gradualmente e ao longo de vários anos começou a ser utilizado em bebidas como as colas e as cervejas, alcançando finalmente sucesso total.

Logo foi pensada uma variante da mesma que permitiria abrir a totalidade da superfície, destinada à alimentação. Os primeiros desenhos rasgaram o painel circular em uma faixa em configuração em espiral. A incisão à primeira vista assemelhava-se a três “C’s” concêntricos, que, quando removidos, tinham o aspecto de uma “cauda de porco”. Com o tempo foi substituída por uma mais simples com uma incisão circunferencial.

Várias empresas americanas ofereceram, em pouco tempo, ferramentas e equipamentos adequados para a fabricação de tampas de fácil abertura. As ferramentas exigiam um design e precisão muito elevados. Foram necessárias prensas altamente confiáveis para trabalhar com elas. O material usado nos Estados Unidos era – e ainda é – alumínio, o que é lógico em um país onde a energia é barata. A Europa, onde a energia é cara, logo mudou para lata no caso de abertura total. Isto envolveu uma reformulação do equipamento e das ferramentas, o que foi bastante complexo. Além disso, ele aplicou esta técnica em tampas não redondas (retangulares e ovais) para o mercado do peixe.

A tampa de fácil abertura tem vindo a ganhar constantemente quota de mercado. Actualmente, 100% das latas de bebidas utilizam estas tampas e uma percentagem muito elevada de recipientes de alimentos também as utilizam.

3º.- EMBALAGEM DRD

Como já mencionámos, os contentores recheados tinham a séria limitação da sua baixa altura. Por este motivo, os grandes mercados de conservas, que tradicionalmente utilizavam formatos maiores – por exemplo “1/2 kg” – não estavam ao seu alcance.

No início do último terço do século XX, tanto a qualidade do aço de base utilizado na folha-de-flandres como a precisão das ferramentas e equipamentos estavam no nível certo para poder desenvolver uma nova técnica de desenho que pudesse superar a barreira da profundidade rasa do recipiente. Esta tecnologia foi baseada em desenho passo a passo, ou seja, de uma forma escalonada. Em cada passo o diâmetro é reduzido e a altura da peça obtida no passo anterior é aumentada. Esta técnica de desenho sucessivo foi chamada de “drawing-re-drawing” (desenho-e-desenho), tomando a designação “DRD” a partir deste nome.

A produção é realizada em prensas de várias estações, prensas de transferência ou prensas de mesa circular. O material é normalmente alimentado a partir da bobina. As operações normais da prensa são normalmente:

– Corte de disco plano a partir da bobina

– Primeiro desenho de um esboço de um disco plano

– Segundo desenho – mais – para alcançar o diâmetro e altura desejados.

– Configuração do fundo do contentor

Posteriormente, o material irregular é cortado da borda do recipiente e o flange é formado sobre ele. Você também pode isolar o seu corpo, testá-lo, etc.

FOTOS

Devido à grande deformação que o material sofre, não pode ser litografado plano, mas pode ser envernizado, embora seja possível decorá-lo após a sua formação ou rotulá-lo. Devido ao elevado custo das instalações litográficas em recipientes com forma e à sua falta de versatilidade, a solução mais difundida é a etiquetagem. Este tipo de embalagem é capaz de suportar tanto o vácuo como a sobrepressão interna, já que as paredes mantêm uma espessura muito próxima da espessura inicial e são projetadas para alimentos que requerem processo de esterilização.

A penetração no mercado deste tipo de embalagens por país é desigual. Assim, nos Estados Unidos e na Europa Central é importante, enquanto no Mediterrâneo é marginal. A razão não é apenas o alto custo da instalação, mas também a falta de flexibilidade para alterar o formato. Portanto, só se justifica para grandes tiragens de tamanhos muito comuns que tenham aplicações em mercados diferentes ou muito grandes.

4º.- EMBALAGEM DWI

A segunda variedade de recipientes de duas peças de uma certa altura são os fabricados com a técnica DWI. Estes acrônimos vêm das palavras inglesas “stuffed, drawn and pressed”, que definem o processo seguido na sua fabricação.

Neste caso, a primeira operação é o simples desenho de um “copo” de pouca altura e diâmetro superior ao definitivo. Para este fim, é utilizada a bobina de partida e a operação é realizada em uma prensa com vários punções. Nas seguintes é submetido a uma série de estiramentos e engomagens, até se obter a forma final. Este alongamento e engomagem são feitos numa máquina especial – que é chamada “bodymaker”, em memória da máquina primitiva de três peças. Para esticar o material, o “copo” – empurrado por um mandril interno – é passado por uma sucessão de anéis, cada um com um diâmetro ligeiramente menor do que o anterior, fazendo com que o metal seja enrolado na sua face externa.

Isto resulta em uma parede muito fina com ótima utilização do material. Esta técnica atinge uma espessura residual de parede inferior a um terço do seu valor original. A espessura do fundo, por outro lado, permanece praticamente inalterada. Elas são projetadas para resistir apenas à pressão interna e são típicas das latas de bebidas existentes hoje no mercado.

FOTOS

As instalações são extremamente complexas e especializadas, com flexibilidade zero, por isso são dedicadas à fabricação de embalagens de apenas um tamanho. Esta é quase sempre a usada para bebidas, de 33 cl. capacidade e diâmetro nominal 65 mm. Todos os recipientes utilizados neste mercado são litografados, operação que é realizada após a formação e após uma lavagem severa, para eliminar o lubrificante necessariamente utilizado para o processo de estiramento e engomagem. As bebidas engarrafadas, especialmente as colas, são altamente agressivas para o metal, razão pela qual é necessária uma lacagem interior perfeita – duas camadas – no final do processo de fabrico.

A embalagem DWI é a nova sabedoria que trouxe um fortalecimento do setor quando ele parecia condenado a definhar.

0 Comments