Una de las últimos perfeccionamientos realizados a los envases para conservas, ha sido la reducción del diámetro del fondo. En este trabajo se explica los motivos de sus orígenes, las ventajas e inconvenientes de esta mejora, las medidas básicas del entallado y su modo de realizarlo.

Su historia

Este desarrollo se inició en envases para bebidas tipo tres piezas de diámetro 65, que en al final de la década de “60” del siglo pasado, aparecieron en el mercado dotados de una tapa con apertura por anilla de diámetro 62, y un fondo de hojalata del mismo diámetro. Es decir presentaban por ambos extremos una reducción de diámetro o entallado. Dicha novedad se originó en Estados Unidos. El motivo de esta innovación, en el mercado de bebidas, fue fundamentalmente económico, ya que el gran volumen de negocio justificaba cualquier mínimo ahorro.

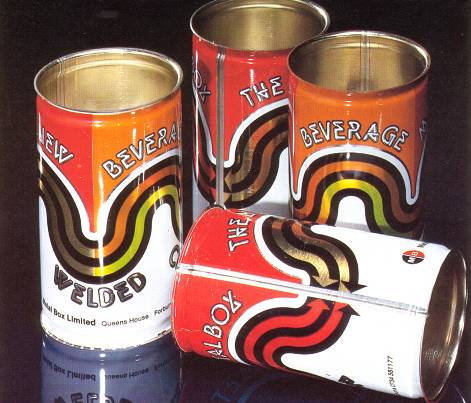

Los siguientes envases tipo tres piezas que se entallaron fueron los aerosoles. El asunto empezó en el Reino Unido. Concretamente la compañía Metal Box en el año1978 lanzó unos prototipos de envases para este destino, con diámetro reducido en ambos extremos (cúpula y fondo). A este diseño se designó “trimline”. Ver foto nº 1:

Foto nº 1: Primeros aerosoles entallados “trimline”

En los envases aerosoles, por el contrario, no fue la reducción de costos, el factor decisivo en la introducción de la reducción de diámetro o entallado, sino el estético. Los mayores competidores de estos envases en hojalata, eran los fabricados en aluminio por la técnica de extrusión. Sobre todo en el mercado de productos de cierto valor, como son los destinados a uso personal, (lacas, desodorantes, espumas,…) Para estas utilizaciones, la elegancia del envase de aluminio “monobloc”, con toda su generatriz en línea recta, sin resaltes ni costuras, aventajaba al de tres piezas en hojalata, cuyos rebordes de los cierres de la cúpula y el fondo, y la costura lateral soldada afeaban su imagen. La introducción de la soldadura eléctrica, con tecnología Soudronic, mejoró sensiblemente el aspecto del cuerpo del envase, ya que posibilitaba una mayor mancha de litografía, reduciendo a un mínimo las reservas de soldadura. Esto supuso una clara ventaja sobre los aerosoles de aluminio, que tenían serias limitaciones en el diseño litográfico, al ser decorados después de fabricarse, y no en plancha plana como la hojalata.

Aun así, los rebordes de los cierres, ligaban la imagen de estos aerosoles a la idea de un mercado de productos de limpieza, del hogar y jardinería, línea de productos mas barata y competitiva. La empresa Metal Box ideó reducir los diámetros de los extremos del cuerpo, y por tanto los cierres de cono y fondo, hasta un valor tal, que el diámetro del cierre del fondo coincidiera con el del cuerpo, y el diámetro del cierre del cono más el grosor de la pared del capuchón de plástico también coincidiese con el del cuerpo. De esta manera la silueta en altura del aerosol era una línea recta muy elegante. Ello conllevaba que la cúpula debía tener un diámetro menor que el fondo.

La idea fue un éxito total, y en pocos años el mercado europeo de envases aerosoles de hojalata evolucionó hacia este diseño, ganándole un buen terreno al de aluminio. El mercado americano le siguió solo en parte.

Había además un cierto ahorro en materia prima, pero esto por si solo no justificaba el elevado coto de la inversión en equipos y utillajes.

Unos años más tarde, en concreto en el 1986, la compañía francesa Carnaud, ligada de forma directa con Metal Box, decidió aplicar esta idea de reducción de diámetro del fondo del envase a los botes de conserva tipo tres piezas. En este caso el motivo no era el mismo que para los aerosoles. El origen estaba en dar una buena solución a la falta de estabilidad de las pilas de envases de conserva, que cada vez con más frecuencia, montaban en las grandes superficies comerciales e hipermercados, las más importantes marcas para hacer promociones de sus productos. Estas pilas eran poco firmes, con frecuentes derrumbes de las mismas. Así se diseño un primer envase con el formato de mayor tirada – ½ kg – con el fondo reducido. Este envase se comercializó por primera vez en Francia en el año 1987. Su aceptación fue buena, y poco a poco se fue extendiendo a otros diámetros y a otros países europeos.

En el caso de envases para conserva, solo se reducía el fondo hasta un valor tal, que su diámetro exterior de cierre fuese ligeramente menor, que el interior de la cubeta de la tapa normal. De esta manera era posible encajar el fondo de un envase, con la tapa del inmediatamente inferior de su pila. El conjunto ganaba sensiblemente en estabilidad.

Ventajas e inconvenientes

La causa expuesta, aunque fue quizás la más importante, no fue la única que promovió el éxito de los envases entallados. Hubo además razones de economía de costos, de imagen de producto, así como de creación de barreras a la competencia. Como resumen y explicación de todas ellas, se pueden hacer la siguiente enumeración de las ventajas e inconvenientes de este tipo de envases.

Ventajas:

a.- Ahorro económico. La reducción de diámetro del fondo, disminuía la superficie de material necesario para su fabricación, por tanto también un ahorro en sus materias primas como hojalata, barnices, compuesto…. Así por ejemplo en el caso del envase de ½ Kg, diámetro 73, el fondo se reducía a 70 mm.

Corte del fondo dia 73 = 88.60 mm Superficie = 6165,36 mm2

Corte del fondo dia 70= 85,30 mm Superficie = 5714,64 mm2

Ahorro = 450.72 mm2, lo que representa el 7,3 % en superficie de materias primas, lo cual no es nada despreciable.

b.- Apilabilidad. Ya queda comentado con anterioridad. Fue una ventaja esencial poder disponer los envases en pilas, en expositores, estanterías, puntos de promoción… bien agrupados, de forma estable y firme. Ahorra trabajo, tiempo y pérdidas de envases llenos golpeados.

c.- Nueva imagen. El envase de conserva de hojalata, por tener una larga presencia en el mercado, tiene asociada una cierta imagen de producto poco novedoso, y quizás de antiguo para muchos potenciales clientes frente a otros modos de envasado. Con esta nueva presentación, su forma cambia y muestra un perfil más moderno, que puede ayudar a su comercialización.

d.- Al ser la industria metalgrafica un sector muy maduro, existen pocas barreras técnicas que filtren el acceso a él de cualquier empresa por modesta que sea, generando una competencia a veces asfixiante. La incorporación del entallado requiere un dominio de esta técnica novedosa, y la necesidad de inversiones de cierta cuantía, que hacen de freno a la degradación del mercado.

Inconvenientes:

a.- El principal, la necesidad de una fuerte inversión en:

– Una instalación completa en equipo y utillajes para fabricar un nuevo fondo

– Una nueva maquina a instalar en la línea de fabricación del envase – entalladora- con su equipo auxiliar preciso (elevadores, transportadores…).

Lo peor de esta inversión es que puede no aumentar la actividad, pues se trata de fraccionar en dos tamaños la producción anterior de un solo tipo de tapas/fondos. Además es difícil repercutir la misma en el precio final del nuevo envase. Por todo ello la inversión tiene una amortización dudosa.

b.- Se precisa crear ahora dos stocks de accesorios donde antes solo se precisaba uno. Uno para la tapa clásica y otro para el nuevo fondo, para la misma actividad. Esto solo es verdad si se usa tapa convencional. Por el contrario si la tapa es de fácil apertura la situación no cambia.

Formatos

En envases para conservas alimenticias se ha ido extendiendo poco a poco el uso de los envases con fondo reducido – o entallados -. Su empleo mayor se centra en el diámetro 65 (envases de 370 grs. o ¼ de Kg.), diámetro 73 (envases de ½ Kg.) y 99 (1 Kg.). Muy en segundo lugar también hay otros formatos entallados en el mercado, ya sean en medidas pequeñas como los diámetros 52 y 63, o medianas y grandes como 83, 105 127 y 153.

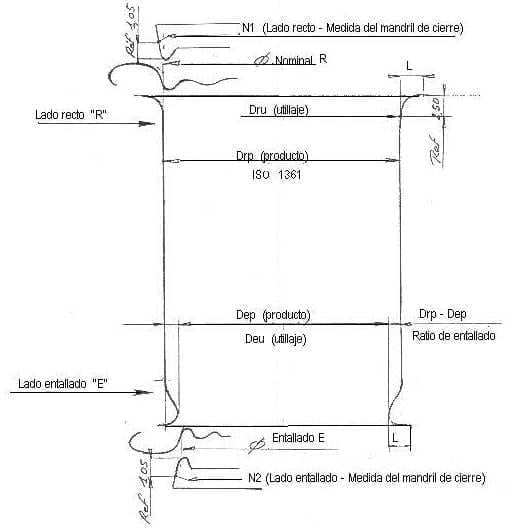

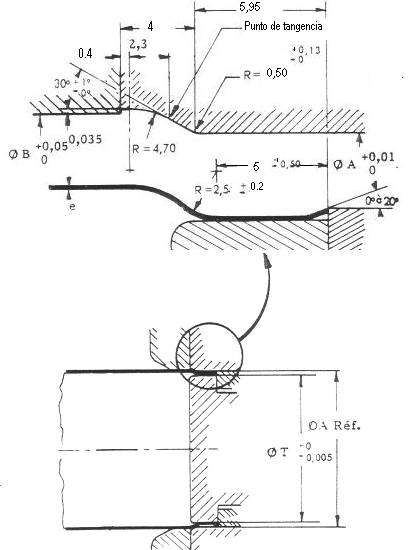

En el dibujo abajo reflejado, se representa un envase entallado con su respectiva tapa y fondo posicionados en sus extremos, y también se aprecia los mandriles de cierre necesarios para fijar los mismos. Sobre él se acotan las medidas fundamentales, designadas cada una de ellas con la primera letra de la palabra que hacen referencia a su origen. Por ejemplo “Dru” (valor del diámetro del extremo recto en el utillaje). Ver figura nº 2.

Figura nº 2: Medidas principales de un envase entallado

Siguiendo las recomendaciones SEFEL, en el cuadro siguiente se resumen los valores de estas cotas. Son cotas aconsejadas, que no todos los fabricantes emplean, pero la mayoría de ellos se aproximan bastante a las mismas. Como se podrá ve, el ratio de entallado, diferencia entre el diámetro del extremo recto y el entallado, está en todos formatos próximo a 3 mm, excepto en los diámetros grandes. Ver figura nº 3

Figura nº 3: Medidas principales en envases entallados

En el caso de envases aerosoles, que como se dijo al principio precedieron a los de conserva, el entallado se realiza por ambos extremos y a diferentes valores, siendo menor el lado del cono, para así conseguir que el capuchón de plástico quede alineado lateralmente con el cuerpo del envase por su exterior. En el siguiente dibujo, en el cual se representa el cuerpo del envase ya entallado y pestañado, se indican los valores de los diámetros interiores en ambos extremos. Ver figura nº 4.

Figura nº 4: Valores de los diámetros interiores de ambos extremos en envases aerosoles entallados

Tecnología y Equipo

Las maquinas que realizan la operación de reducción, de uno o los dos extremos del cuerpo de un envase, se denominan entalladoras (en ingles “die necker machine”). Las hay de tres tipos:

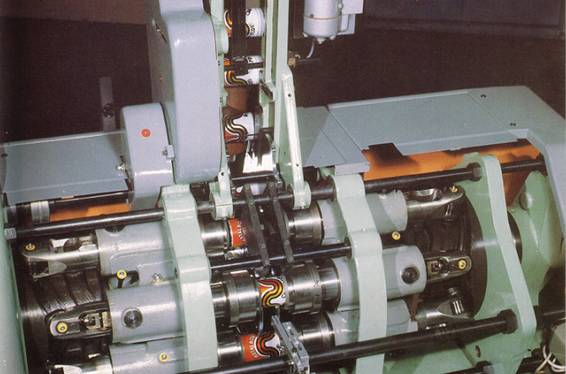

- a) Horizontales: Fueron las primeras que aparecieron en el mercado. Empezaron a utilizarse para los envases de bebidas diámetro 65, cuando se hacían por la técnica de “tres piezas”. En ellas los cuerpos rectos, procedentes de la soldadora y del equipo de rebarnizado de la costura, penetran con su eje en posición horizontal por la parte superior del equipo, y por medio de una estrella central son recogidos por uno de los varios cabezales que dispone la maquina, (normalmente de 6 a 12 cabezas), que porta el utillaje de reducción de diámetro. Estas cabezales tienen un movimiento de apertura y cierre, accionados por levas. Durante un determinado arco de su recorrido se produce el entallado, después de lo cual se abren los brazos y el cuerpo es expulsado de la estrella. En la figura nº 5 se ve una de estas maquinas.

Figura nº 5: Entalladora horizontal Metal Box 628

- b) Verticales: Más modernas, se desarrollaron para envase de conserva, bajo el concepto de entallar un solo extremo del cuerpo. Están ideadas para que el envase pueda desplazarse de pie, es decir en posición vertical a lo largo de toda la línea. Su forma de trabajo por tanto es como en las horizontales, pero los cuerpos circulan de pie, y solo un lado de la maquina porta utillaje. Pueden presentarse como unidades independientes alimentadas por transportadores, o formando parte de un conjunto modular, donde se agrupan varias maquinas como son además de la entalladora, la pestañadora, acordonadora, e incluso la cerradora. Este ultimo tipo permite formar líneas de producción muy compactas.. La casa Krupp fue pionera en este diseño de maquinas modulares.

- c) En el caso de aerosoles, se requieren maquinas un tanto especiales. En primer lugar por la gran altura de los envases, y además por precisar un entallado distinto en cada extremo. La firma alemana Lanico desarrolló, con notable éxito, una serie de maquinas horizontales, que realizaban simultáneamente el entallado y el pestañado. Las hay para distintas capacidades y cadencias. En ellas la reducción en vez de realizarse por un efecto “tampón”, como en los dos tipos anteriores, se efectúa por la actuación de un rodillo sobre una pieza flotante. Ver dibujo nº 6.

Figura nº 6: Cabezal de entallado-pestañado de maquina Lanico

La forma de actuar el utillaje en una entalladora convencional (excepto los equipos Lanico), es conseguir la disminución del extremo del diámetro del cuerpo del envase, introduciendo el mismo a presión dentro de un tampón (diámetro T), obligado y guiado exteriormente por un anillo, que tiene un diámetro interior (A) igual al exterior del extremo reducido que se quiere obtener. Ver figura nº 7

Figura nº 7: Típico utillaje de entallado por tampón

El ajuste de la operación se ha de hacer de tal modo, que el borde del cuerpo debe quedar ligeramente doblado hacia el exterior. Este curvado será de 0.2 mm aproximadamente y su fin es facilitar el posterior pestañado del cuerpo.

En la foto nº 8 se aprecian varios cuerpos para envases de bebidas, tipo tres piezas, diámetro 65, soldados eléctricamente, entallados por ambos extremos y pestañados. Es un claro ejemplo de todo lo dicho con anterioridad.

Foto nº 8: Cuerpos de envases entallados y pestañados.

En este trabajo no hemos querido tratar el entallado de los envases para bebidas, fabricados con la técnica DWI (embutido-estirado-planchado), pues supone un capitulo aparte, que merece ser descrito de manera independiente.

0 Comments