A maioria dos recipientes de folha-de-flandres no mercado é feita a partir de um retângulo de folha-de-flandres que é formado enrolando-o em forma de cilindro e soldando dois dos lados opostos juntos, geralmente por solda elétrica. A principal desvantagem da soldagem elétrica é que ela remove o estanho da área soldada que reveste o aço, amalgamado com o cobre que é usado como elemento intermediário. Isto significa que esta área, tanto interna quanto externamente, está desprotegida contra ataques químicos do meio ambiente e dos produtos a serem embalados, o que normalmente causa corrosão e ataques que podem colocar em risco a estanqueidade da embalagem. Externamente, é utilizado um verniz líquido que, quando aplicado adequadamente, é suficiente para resistir à esterilização e ao contato subseqüente com o meio ambiente. No interior, entretanto, é necessário um revestimento muito mais eficaz, livre de porosidade, pois o contato direto com produtos embalados em meio líquido leva a ataques pela formação de pilhas galvânicas (Fe-Sn) que, em alguns casos, podem causar perfuração da embalagem e perda da selagem.

O revestimento mais eficaz e difundido hoje em dia é por resina em pó eletrostática, comumente conhecida como “pó eletrostático”. É uma resina de poliéster, em forma de pó com uma concentração superior a 99%. Deve estar livre de umidade, o que poderia causar a formação de grumos, e seu tamanho de partícula deve ser da ordem de poucos microns e não deve conter partículas maiores do que a espessura média da aplicação. Quanto menor a granulometria, mais eficaz a cobertura, fluidez e boa distribuição do pó eletrostático ao longo da solda.

A cobertura e distribuição do pó eletrostático sobre toda a solda são dois dos fatores mais importantes para se obter um bom resultado.

A distribuição é importante para evitar acúmulos em áreas específicas, onde a espessura da camada aplicada pode ser prejudicial para o desempenho de outras operações mecânicas da embalagem.

É bem conhecido que quanto mais espesso o revestimento em pó (ou qualquer outra resina), menor é a flexibilidade. Portanto, uma cobertura excessiva, embora possa garantir uma melhor cobertura, pode ser prejudicial a outros elementos, tais como a formação de selos, embarque ou mesmo a formação de gargalos.

A primeira coisa a considerar ao avaliar a distribuição é conhecer a espessura recomendada da camada.

Cada fabricante (SHERWIN-WILLIAM, HOCHBACH, etc.) tem suas próprias recomendações para a aplicação, mas geralmente elas são dadas em peso aplicado por unidade de comprimento, pois esta é a maneira mais fácil de controlar a qualidade durante o processo.

Entretanto, devemos determinar a espessura da camada com a qual vamos trabalhar, assim como as tolerâncias que podemos permitir em termos de distribuição, levando em conta estes fatores.

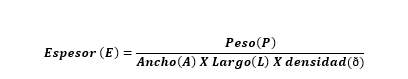

Então, levando em conta as dimensões do revestimento, o peso aplicado será igual ao volume de pó eletrostático vezes sua densidade:

Largura (L) x Comprimento (L) x Espessura (T) x Densidade (

ð) = peso (P)

Como o que queremos obter é a espessura da camada aplicada que teríamos:

Se colocarmos o peso em mg e as dimensões em mm, a espessura também será em mm, então devemos multiplicá-la por 1000 para obter a espessura em µm (microns).

Em nenhum caso a granulometria deve ter uma porcentagem maior que 10% da espessura da camada, pois poderia formar áreas mais espessas que poderiam afetar o bom desempenho das operações de embarque e vedação, o que poderia levar a deformações e, nos casos mais extremos, a quebra do aço que comprometeria a estanqueidade do recipiente.

Portanto, é necessário verificar a espessura da camada em diferentes pontos ao longo da solda, medindo-a no centro e nas extremidades da solda. No caso de recipientes biselados, é necessário medir a espessura em vários pontos da solda, medindo pelo menos duas posições centrais na área biselada, para verificar a uniformidade da distribuição.

Equipamento de medição eletrônica em substrato ferromagnético é normalmente utilizado. Normalmente possuem sondas angulares que nos permitem inseri-las no interior do corpo soldado, e assim medir em vários pontos sem ter que cortar o recipiente para acessar o interior.

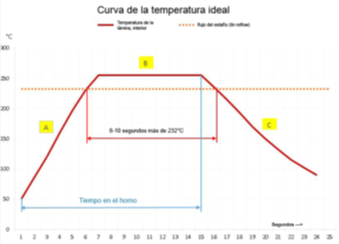

Outro aspecto a ser levado em conta é o tratamento térmico, para conseguir a polimerização/fusão do pó eletrostático. Esta é a única maneira de garantir a adesão adequada, o bom processamento e a ausência de poros. O ajuste de tempo e temperatura dependerá das linhas de secagem disponíveis (ar quente, elétrico, gás, indução), bem como do tipo de forno (reto ou em forma de U). Para obter propriedades ótimas, a temperatura de fusão do estanho (232 °C) deve ser atingida. Uma curva típica de secagem/polimerização é a seguinte:

Nesta curva teórica, três zonas são claramente distinguíveis:

- A fim de derreter adequadamente o pó e manter a lata derretida pelo maior tempo possível, um rápido aumento da temperatura é ideal.

- Idealmente, o tempo de permanência acima de 232 °C (lata líquida) deve ser de no mínimo 8 segundos ou mais. A zona de fusão deve ser visível em ambos os lados da solda no exterior.

- A taxa de resfriamento pode influenciar as propriedades mecânicas diretas da película em pó. Se resfriado rapidamente, o pó se tornará mais macio e elástico, enquanto que se resfriado lentamente se cristalizará novamente e se tornará mais frágil quando processado.

Um dos principais fatores a considerar é a aderência do pó fundido à solda do recipiente. Na prática, a película em pó deve mostrar boa aderência em três bases diferentes:

-

Sobre o verniz interno.

Há uma área onde o verniz em pó deve cobrir a extremidade do verniz, para evitar a porosidade do metal. É essencial que o pó adira ao verniz. O verniz utilizado é geralmente um fator de adesão mais importante do que o pó. Tanto a composição química quanto os aditivos do verniz influenciarão o resultado. É importante distinguir se é o pó que não adere ao verniz ou se são as duas camadas juntas que saem.

Especial atenção deve ser dada aos revestimentos internos “Meat Release”, que geralmente são fortemente lubrificados e contêm aditivos antiaderentes, e especialmente aos novos revestimentos BPA-Ni.

-

em folha-de-flandres

Entre a solda e o pó, o pó deve aderir à lata da folha de flandres. Soldagem A qualidade da placa e as condições de soldagem podem afetar o resultado. Mas a experiência mostra que uma vez derretida a lata, a aderência nesta área é boa.

-

na solda

A solda é composta de ferro e a aderência do pó ao ferro é boa. Quando a soldagem não é realizada em uma atmosfera inerte ou em uma atmosfera inerte inadequada, uma camada de óxido mais ou menos pronunciada é produzida sobre a solda. Embora o pó adere bem à camada de óxido, a camada de óxido não adere bem à solda, o que poderia levar ao desprendimento de ambas as camadas (pó + óxido).

Para avaliar a aderência do pó eletrostático uma vez polimerizado, a maneira mais conveniente é ver o grau de desprendimento a que ele se desprende uma vez resfriado pela remoção do metal:

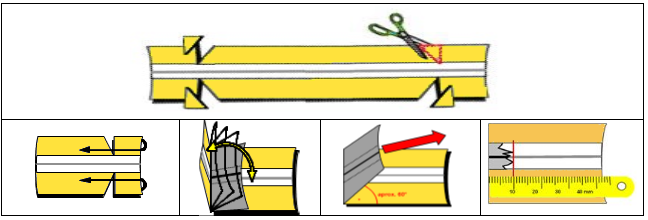

O teste de adesão é realizado em duas etapas distintas: a primeira, recém aplicada, e uma vez fria, enquanto a segunda prova é realizada após a esterilização por 60 minutos a 121°C. A maneira de realizar os dois testes é a mesma, e consiste em cortar a costura do recipiente, deixando aproximadamente 10 mm de tolerância de costura em cada lado. Em seguida, fazemos uma incisão em cada lado da faixa de pó eletrostático e a cerca de 20-25 mm da extremidade, sem cortar através da faixa de aplicação polimerizada:

Descansando sobre uma superfície plana e rígida, proceda para dobrar e desdobrar a folha-de-flandres, sem ultrapassar a horizontal, até que seja cortada, deixando apenas as duas peças unidas pela faixa de pó polimerizado. Segurando a parte maior firmemente na superfície de apoio, puxe uniformemente, mas suavemente, sobre a peça menor para tentar destacar a tira de pó eletrostático da outra parte até que ela se rompa, e então meça, em mm, o comprimento mais longo que foi destacado do pedaço de folha de flandres.

Não deve exceder 10 mm quando frio e 20 mm após o teste de esterilização, o qual deve ser feito com um simulador líquido contendo 3% de ácido cítrico e 1,5% de cloreto de sódio, embora possam ser usadas composições diferentes conforme necessário.

Finalmente, talvez seja necessário remover um pó eletrostático já curado para observar a solda ou para verificar o peso após a cura. A maneira de removê-lo é usar um solvente orgânico forte, como o diclorometano. Com uma lã de algodão embebida em diclorometano, e usando pinças (para evitar contato direto com a pele), esfregue sobre a camada de pó eletrostático até que ela seja completamente removida. Devem ser tomadas precauções para evitar a respiração dos vapores diretos e o contato com a pele ou os olhos. As instruções na folha de dados de segurança do produto devem ser seguidas.

Bibliografia:

- HOCHBACH GmbH, Informações técnicas para o revestimento em pó de solda HOLAC.

JOSÉ FCO. PEREZ GOMEZ

Conselheiro Mundolatas

0 Comments