Importância dos cordões em um recipiente metálico, diferentes tipos, seu design e usos, bem como a técnica para realizá-los com seus vários modelos de equipamentos.

INTRODUÇÃO

Num recipiente, os grânulos são definidos como nervuras posicionadas paralelamente umas às outras e normalmente perpendiculares ao eixo do corpo do recipiente.

O uso de contas ou cordões nos recipientes é uma adição relativamente recente em comparação com a longa vida útil das latas no mercado. Foi uma consequência do uso de uma folha de flandres mais fina e dura.

A necessidade de reduzir o custo de um recipiente, reduzindo o consumo da matéria-prima básica, a folha-de-flandres, levou ao aparecimento no mercado de novos tipos de material, mais fino e mais temperado. Isto foi possível, graças à contribuição de melhorias substanciais da indústria siderúrgica, como a folha-de-flandres eletrolítica, ou o aço obtido por lingotamento contínuo.

Durante a sua vida útil, o contentor é submetido a uma série de tensões mecânicas, que devem ser superadas através de uma resistência radial e axial adequada. A resistência axial permite que sejam empilhados em alturas elevadas, e a resistência radial absorve as ações de um vácuo interno ou sobrepressão, que se originam fundamentalmente durante seu processo térmico em fábricas de conservas.

A redução da espessura da sua parede não teve uma influência decisiva na sua resistência axial, mas reduziu consideravelmente a resistência radial, produzindo problemas frequentes de “aspiração” ou colapso das suas paredes, devido à presença de vácuo interior. Isto foi resolvido com a incorporação de cordas nos corpos cilíndricos dos recipientes.

Na indústria conserveira, a utilização de contas é generalizada em recipientes cilíndricos, tanto do tipo “três peças” como em enchidos de repuxo profundo (salsichas), embora não seja necessário em frascos de conservas baixas, pois são suficientemente resistentes. No que diz respeito aos recipientes não redondos (rectangulares, ovais, trapezoidais…) e de certa altura, não há consumo significativo neste sector, uma vez que a sua utilização se limita aos produtos de carne. Neste caso, se for necessário reforçar as paredes laterais, usamos formas geométricas.

DESENHO

Vários tipos de cordas são utilizados na indústria metalúrgica. Eles diferem um do outro pela sua forma ou geometria e pela sua localização.

Geometria: Dois tipos diferentes são normalmente utilizados:

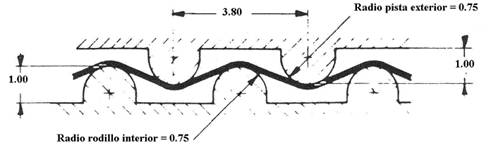

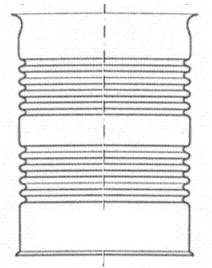

R.- Com uma secção arredondada, quase semicircular. Ver figura nº 1. O seu perfil completo é uma sucessão de arcos de circunferência, não apresentando partes planas.

Figura nº 1: Cordas arredondadas

São usados quando se quer melhorar a rigidez das paredes e a boa força radial.

B.- Angular em forma, ângulo quase obtuso, com seu vértice arredondado com um pequeno raio. Ver figura nº 2. Portanto, cada corda tem duas faces planas, encimadas por um arco de circunferência.

Figura nº 2: Cordas de forma angular

Eles dão maior elasticidade à parede e mantêm uma boa relação radial/axial de força.

Localização: Os cabos podem ser posicionados na parede do corpo do contentor de três maneiras diferentes:

R.- Com cordas separadas, isto é, mantendo cada corda a uma certa distância da mais próxima. Esta distância é sempre várias vezes maior do que a largura do cordão. Ao longo da altura do recipiente, uma série deles é distribuída, mantendo um passo constante entre eles. Ver figura nº 3.

Figura nº 3: Embalagem com cordas separadas

Esta distribuição é normalmente combinada com cordas arredondadas e é utilizada principalmente em grandes formatos de recipientes, por exemplo, nos diâmetros 153, 230, etc.

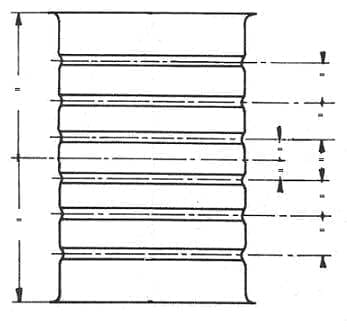

B.- Formando blocos compactos, centrados em sua altura e ocupando a maior parte dela. A passagem entre contas coincide com a sua largura, pelo que não existem partes rectas na parede do contentor, excepto nas extremidades do mesmo. Normalmente, neste caso, são usadas contas angulares. Ver figura nº 4.

Figura nº 4: Recipiente com cordão com blocos compactados

São geralmente utilizados em formatos pequenos, de 52 a 99 mm de diâmetro. Quando a altura o permite, geralmente há até 15 ou mais atacadores em fila.

C.- Misto, ou seja, uma combinação dos dois casos anteriores. Dois grupos de cordas são posicionados, com uma seção reta no centro da altura. Cada grupo normalmente tem de três a cinco cordas. Ver figura nº 5.

Figura nº 5: Recipiente com fio misto

É difícil dizer qual é o tipo ideal de cordão. Cada uma pode requerer um estudo adequado, antes de definir o desenho do grânulo a ser aplicado nele. O cabo correcto é uma função de:

– O diâmetro e a altura do recipiente

– Uso do mesmo

– Condições de uso.

É muito difícil implementar o uso de cadarços diferentes dependendo destes três factores. Na verdade, para cada formato é determinado o tipo de cordão mais favorável para o uso mais geral, e este tipo de cordão é aplicado em todos os casos. É economicamente impossível mudar de ferramenta para acomodar cada uso diferente.

Por outro lado, embora tenham sido realizados estudos muito profundos com programas de simulação, não foram encontradas diferenças muito marcantes no desempenho dos diferentes tipos de cordas, e a maioria delas fornece resultados aceitáveis.

Todos os cordões acima são posicionados paralelamente à base do recipiente, mas alguns fabricantes utilizam cordões em forma de hélice. É uma aplicação minoritária com pouca experiência no mercado.

EQUIPAMENTO

O miçanga é feito em máquinas especializadas, chamadas cordonettes ou beaders. Os primitivos consistiam em dois rolos que carregavam a silhueta masculina e feminina respectivamente das cordas. O corpo do recipiente foi inserido no inferior – feminino – um. Quando o ciclo foi iniciado, os rolos aproximaram-se e rodaram ao contrário, marcando os grânulos. Na figura nº 6 pode ver uma imagem deste tipo original de máquina de cordões, que ainda é utilizada para pequenas séries, uma vez que a alimentação é manual.

Figura nº 6: Máquina de Cordão Manual

Mais tarde, o conceito da máquina foi modificado para tornar o processo automático. Foi projetada uma nova geração de equipamentos, que trabalhavam com o eixo do recipiente em uma posição horizontal, daí o nome de cordonette horizontal. Ver foto nº 7.

Figura nº 7: Encadernador horizontal de 12 braços

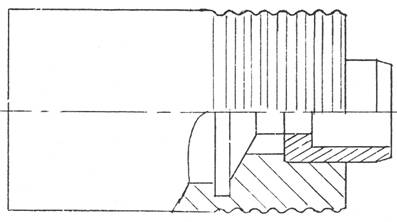

Estas máquinas possuem uma série de pares de braços opostos, com movimentos alternados de abertura e fechamento, acionados por came, que por sua vez giram em seu próprio eixo. O número de pares de braços depende da velocidade de produção desejada. Doze são a norma. Um mandril ou rolo é montado em cada braço, com a silhueta interna de metade do número de missangas a serem feitas. Ver figura nº 8. O diâmetro do mandril é sempre menor do que o diâmetro do corpo do recipiente a ser selado.

Figura nº 8: Mandril masculino, com o desenho de metade das cordas a serem formadas.

Quando um par de braços é separado, permite a alimentação e o posicionamento de um corpo entre eles. Quando o par de braços se une, o perfil completo do cordão é formado. Para alinhá-los corretamente, eles têm uma tomada macho-fêmea na extremidade do contato. A Figura 9 mostra diferentes tipos de cilindros.

Figura nº 9: Diferentes tipos de rolos de cordão

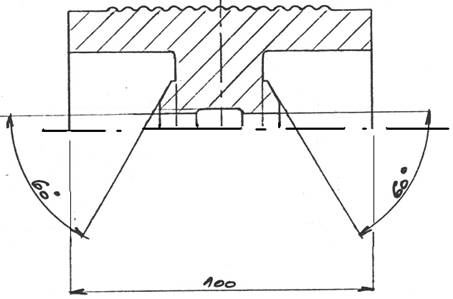

Cada par de mandris macho-fêmea, inseridos no interior do corpo do recipiente, força o corpo a rodar sobre uma pista externa ao virar. Esta faixa é um sector circular em forma de aro, que na sua face exterior reproduz a forma das cordas. No desenho nº 10 é possível ver um detalhe parcial da secção de um sector de cordões.

Figura nº 10: Detalhe da secção de um sector de cordonagem para 15 cordas

Como já dissemos, a rotação dos rolos faz girar o corpo do contentor na pista, copiando a silhueta dos atacadores. A maior ou menor profundidade destes é alcançada ajustando a aproximação de cada rolo à pista. Devido à elasticidade da folha-de-flandres, mesmo que a ferramenta seja perfeitamente feita, com todas as contas iguais e da mesma profundidade, o resultado sobre o corpo é que as contas no centro são mais rasas que as das extremidades, perto das bases do recipiente.

Para melhorar este efeito, os perfis dos talões são usinados no setor com uma altura crescente desde as extremidades até o centro, dando a cada talão 0,02 mm mais altura do que o seu vizinho, atingindo o máximo no centro. Portanto, no caso do desenho, o raio de usinagem do talão central seria 0,14 mm maior do que o das extremidades. Com esta compensação, são obtidas contas de igual profundidade no contentor.

O acabamento superficial da ferramenta nas suas áreas activas – em contacto com a folha-de-flandres – deve ser muito bom, caso contrário pode danificar o verniz interior. Portanto, tanto os rolos como a pista devem ser feitos de aço ferramenta tratado e polido. É ainda melhor acrescentar um tratamento superficial de cromagem industrial nas áreas de trabalho.

Existem duas versões de máquinas de cordonagem horizontal, dependendo do desenho do sector ou da pista de cordonagem. O primeiro tipo é mais frequente, em que a pista tem as molduras de trabalho na sua face externa, como mostra a figura nº 10. Neste caso, o setor tem um raio menor do que o deslocamento dos braços, ou seja, os braços se movimentam externamente para o setor. Um exemplo deste tipo de máquina é a que aparece na foto nº 7. Um segundo tipo é precisamente o oposto, neste caso o sector é a peça mais externa e os moldes de trabalho são na face interna, este segundo caso é menos utilizado.

Com o aparecimento das linhas modulares, surgiu uma nova geração de cordoners que, apesar de trabalharem com o mesmo princípio, todo o sistema é montado de modo a que o contentor se mova na posição vertical. Na foto nº 11 você pode ver um exemplo deles.

Figura nº 11: Cordonete vertical

Em ambos os tipos, os corpos dos recipientes são alimentados e removidos da máquina por meio de fusos e rodas de estrela. Durante a sua viagem através da máquina, são controlados por guias externos.

É cada vez mais comum que este equipamento faça parte de uma máquina modular, composta por diferentes módulos, cada um dos quais realiza uma operação diferente, tais como: separação, entalhe, flangeamento, cordonagem, etc., conseguindo assim uma máquina muito compacta.

0 Comments