Hoje em dia, a impressão baseia-se cada vez mais na velocidade e na eficiência, razão pela qual um dos principais factos-chave é a afinação do Decorador.

Quer se trate de uma Rutherford ou de uma Concord, o principal efeito é o do técnico que opera e mantém a máquina.

Ambas as máquinas estão a fazer um trabalho muito bom, uma delas está a utilizar o cilindro de transmissão para mover e imprimir uma lata a alta velocidade.

O outro está a utilizar um design mecânico muito bem concebido para imprimir uma lata, mas ambos utilizam a mesma forma de impressão.

Estão a utilizar uma manta de borracha como meio de transferir a imagem negativa para a lata brilhante.

Quando a imagem começa a ser transferida para uma lata brilhante, ambas as máquinas utilizam pressão para espremer a imagem com todas as cores para dentro da lata.

É a isto que chamamos pressão de impressão; com esta pressão de impressão podemos organizar o aspeto da imagem numa lata.

Em certos casos, é necessário ajustar a pressão de impressão, aumentando-a ou diminuindo-a. Por vezes, é necessário aumentar a pressão. Esta pressão de impressão mais elevada é normalmente um sinal de que algo não está em boas condições.

Na impressão a meio-tom, especialmente em desenhos de fruta, a pressão de impressão pode ser reduzida para minimizar o ganho de pontos. O efeito de ganho de pontos causará algumas manchas e sangramento de cor;

Por conseguinte, o Decorador deve manter uma pressão mínima.

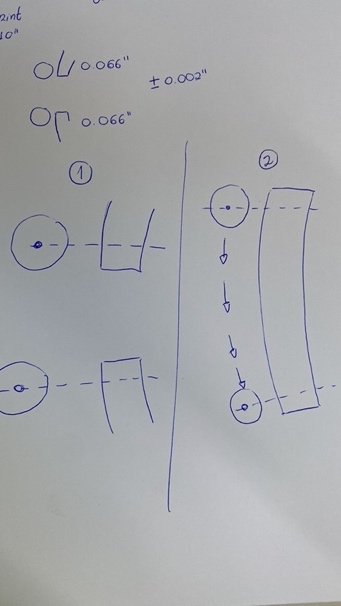

Existe uma fórmula para calcular a pressão efectiva.

Tomamos uma espessura de manta de 0,077″ e adicionamos a espessura da parede da lata de 0,005″, o que equivale a 0,082″. De seguida, utilizamos o espaço entre o mandril e o segmento do urso. Em casos normais, este espaço é de 0,068″ numa Concord e de 0,065″ numa Rutherford. Depois pegamos em 0,082″ e subtraímos o espaço (0,068″ e 0,065″), o que nos dará a impressão da pressão que estamos a criar no interior da manta.

A Concord funciona com uma pressão de impressão de 0,014″ e a Rutherford com 0,017″.

Estes dois números mostraram-nos a pequena diferença na impressão, mas o mais importante é o nosso rastreio, que é algo de que necessitaremos a uma velocidade mais elevada para manter uma impressão igual em todo o corpo da lata.

Ao longo dos anos, verificou-se que este efeito se torna cada vez mais importante à medida que a velocidade aumenta. No passado, a velocidade era bastante baixa, cerca de 1400-1800cpm, mas agora o nosso objetivo é trabalhar continuamente a 2000-2200cpm.

Só para que saibam, se puderem imaginar, a roda de blanquetas já funciona ao dobro da velocidade da roda de mandris e do disco de fuso e o tempo para completar uma impressão completa era o ideal, agora com a alta velocidade temos de configurar e manter as máquinas muito bem para manter uma lata impressa de boa qualidade.

O que pode acontecer se o nosso rastreio se alterar, o que causará alguns problemas de impressão, especialmente em latas escuras, e veremos este efeito imediatamente.

Mas como é que isso pode acontecer? Na maioria dos casos, isto ocorre devido à falta de manutenção, ao desalinhamento ou a peças partidas.

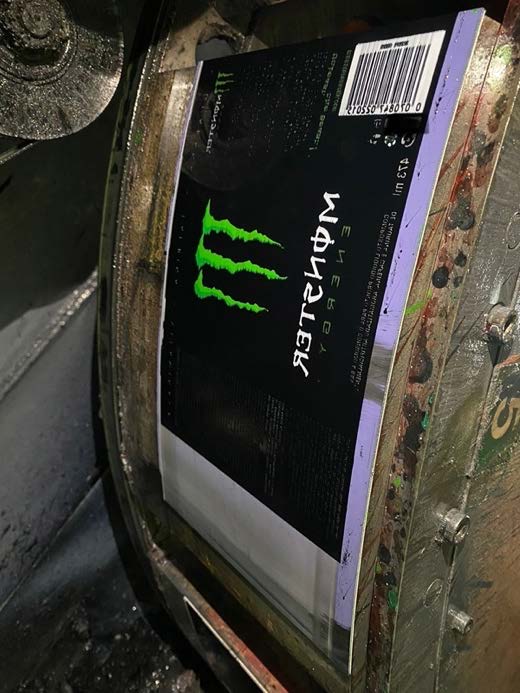

Apenas um exemplo e este é um caso real, um serviço urgente porque o cliente estava a lutar há muito tempo com a Rutherford Deco para conseguir a mesma etiqueta em dois lados do decorador.

Enquanto eu tentava compreender a situação, o cliente disse-me que tinha feito quase tudo o que era possível para resolver estes problemas. Fizeram quase tudo para resolver estes problemas, mas não conseguiram encontrá-lo e, após duas semanas de luta, chamaram um expatriado para o investigar.

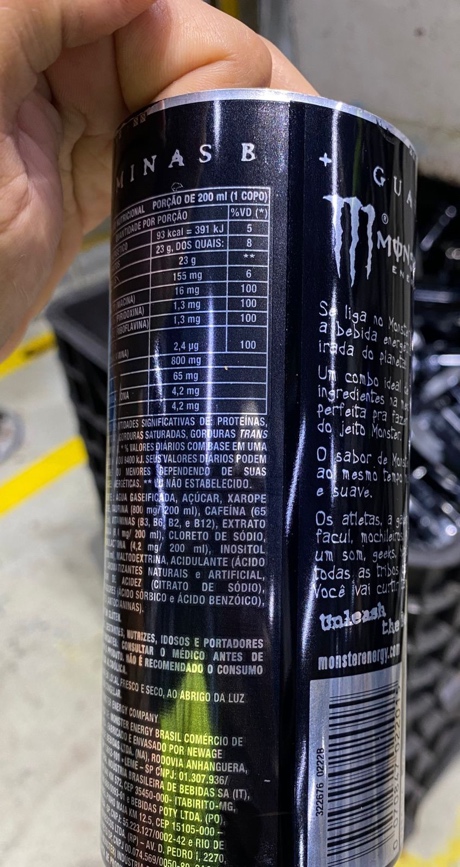

Tratava-se de um rótulo verde e até trouxeram um perito do fabricante de tintas para instalar a tinta verde numa máquina especial, a fim de efetuar a produção.

Tivemos uma breve reunião e perguntei ao técnico sobre a manutenção e os ajustes.

E, OK, estava tudo bem, mas mesmo assim, comecei a fazer os meus controlos, primeiro a pressão de impressão e depois o rastreio.

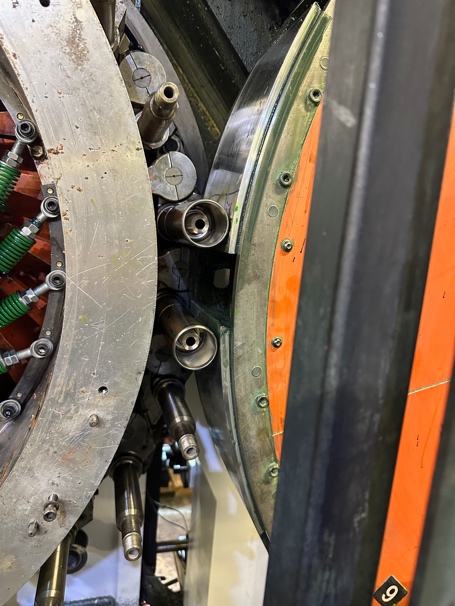

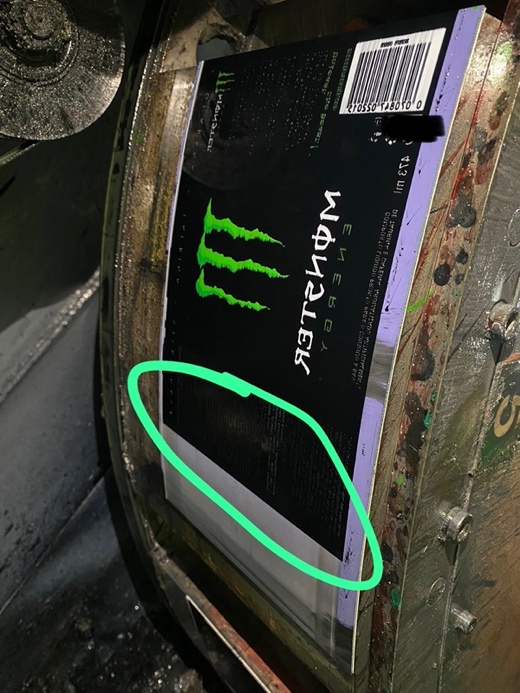

Vi imediatamente que havia algum desgaste, uma vez que o bordo de ataque estava mais apertado do que o bordo de fuga. Pedi então à equipa que verificasse o estado das placas de desgaste (o Rutherford tem placas de desgaste onde o carro se desloca para trás e para a frente).

Por isso, levantámos o carro e todos nós tivemos um grande efeito, vimos que uma das placas de desgaste estava partida, a placa de desgaste estava danificada na parte traseira, que é mais pesada.

Para mim foi um problema de resolução rápida, depois de mudar a placa e ajustar a altura do carrinho, o problema ficou resolvido.

Esta é apenas uma amostra do que pode acontecer se a monitorização não for correcta e não tiver sido feita adequadamente.

cuidar da máquina, independentemente de Concord ou Rutherford.

Ambas as máquinas requerem uma boa manutenção e técnicos bem treinados e qualificados.