SÍNTESE

O primeiro de uma série de empregos que melhoram a produtividade. Este é o caso de uma pequena linha para embalagens de salsichas.

INTRODUÇÃO

A busca pela melhoria contínua da produtividade é um imperativo em todas as indústrias. Começamos com este trabalho uma série delas, na qual desenvolveremos várias ideias para melhorar a produtividade em pequenas instalações de fabrico de embalagens.

Normalmente as grandes instalações da linha de fabricação são projetadas por empresas especializadas e seu design não é facilmente atualizado pela empresa que as adquiriu. Por outro lado, pequenas instalações para produções marginais, por vezes as mais rentáveis, são normalmente realizadas pelo metalogrador, utilizando equipamentos de recuperação. É neste campo que a inventividade está mais desenvolvida.

Com estes trabalhos queremos ajudar nesse sentido, expondo as realizações que são endossadas pela prática.

EMBALAGEM EM PEQUENAS LINHAS DE EMBALAGEM DE SALSICHAS

Pequenas linhas de prensas são por vezes utilizadas para a produção de embalagens de salsichas economizadoras de energia. Normalmente utilizam um sistema de embalagem em caixas ou sacos, e isto é feito retirando os recipientes de um transportador na saída da segunda prensa aparadora. Vamos tomar um exemplo concreto:

Linha formada por:

– 1ª prensa manual de operação preparada para desenho profundo, em posição horizontal com alimentação vertical de tiras. Este sistema de alimentação é muito conveniente, pois basta deixar cair a tira de folha-de-flandres na guia de alimentação vertical à mão. No trabalho “Alimentação vertical em prensas de montagem” vamos mostrar-lhe como fazê-lo.

– Elevador magnético

– 2º manual de operação pressione para aparar o material em excesso e equalizar o flange do recipiente.

– Transportador de embalagem com 2 mesas auxiliares para o enchimento simultâneo de duas caixas ou sacos.

– pregado para a produção de recipientes para salsichas, por exemplo 99 x 46

– Velocidade média real: 40 a 50 contêineres/mi. Velocidade teórica instantânea: 50 a 60 in/mi

A mão-de-obra direta necessária para operá-lo seria:

– Uma pessoa para o fornecimento de tiras de metal na 1ª operação. Apanha-os de uma mesa auxiliar e deposita-os na guia de alimentação vertical.

– Duas pessoas na área de embalagem para preparar caixas ou sacos, enchê-los e fechá-los.

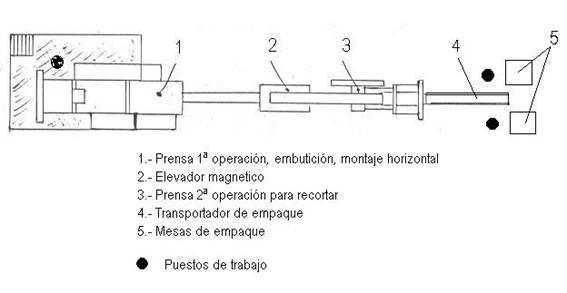

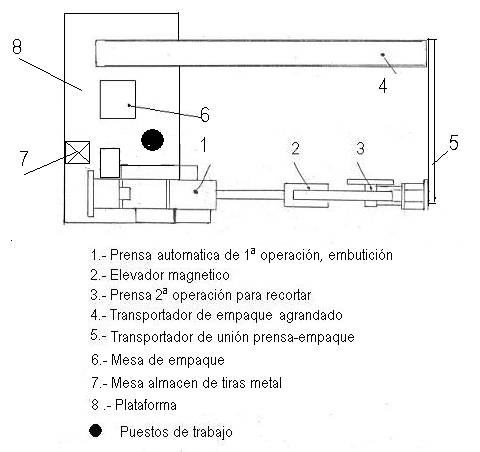

Ver figura nº 1:

Figura nº 1: Pequena linha para embalagens de salsichas

A produtividade da instalação pode ser otimizada de várias maneiras:

- A) Melhoria da Estação de Embalagem

Redução de uma pessoa na operação de embalagem. Basta aumentar significativamente a capacidade de armazenamento do transportador de alimentação da 2ª prensa, para que sirva de reserva enquanto a pessoa prepara a caixa ou saco vazio e muda e fecha o saco cheio. Desta forma, uma pessoa é suficiente para a área de embalagem. Para este fim, um transportador bastante longo e largo deve ser preparado. Sua largura deve coincidir com a largura da caixa ou saco, de modo que a disposição escalonada dos recipientes, se forem redondos, que se forma no transportador seja a mesma que a da caixa. A figura 2 mostra a linha modificada.

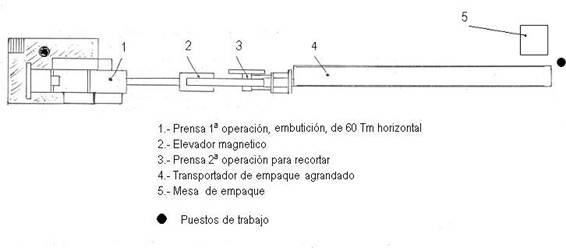

Figura nº 2: Linha modificada com extensão do transportador de embalagem

Este transportador pode trabalhar bem com uma largura de 60 a 70 cm. e um comprimento de 7 a 8 metros.

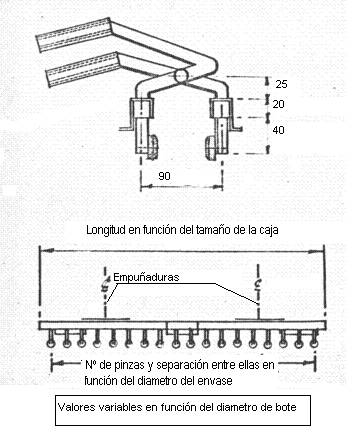

A tarefa do operador pode ser ainda melhorada se lhe for fornecida uma pinça especial. Isto é usado para pegar as filas de latas no final do transportador e inseri-las nos sacos. Um exemplo desta pinça é mostrado na figura 3.

Figura nº 3: Exemplo de garras de contentores numa esteira transportadora de embalagens

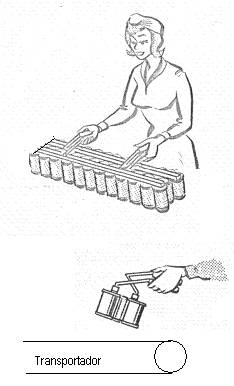

O uso do mesmo é feito de acordo com a figura nº 4.

Figura nº 4: Manuseamento da pinça de embalagem

Nestas condições, o preço do transportador e da pinça será amortizado com a produção de 2 a 3 milhões de contentores.

- B) Localização em forma de “U

Redução de duas pessoas realizando uma instalação “U”. Para isso, precisaríamos ter uma prensa automática para realizar a primeira operação. É possível encontrar um de segunda mão a um bom preço com um baixo investimento. Deve ter um virabrequim com curso adequado para recipientes de repuxo profundo, uma almofada pneumática ou sistema inferior de pressão suficiente para este fim e um carregador de correia de certa capacidade. Talvez tenhamos algumas no armazém de máquinas fora de uso. Com uma boa manutenção vamos tê-lo pronto. O principal problema pode vir da sua velocidade ser excessiva. Neste caso, seríamos obrigados a alterar a relação de transmissão das roldanas de acionamento do motor. Isto resultaria numa perda de potência, mas pode ser compensada em parte pelo aumento do peso do volante de inércia.

Com uma distribuição do equipamento como mostra a figura 5, uma pessoa seria suficiente para alimentar o armazém de prensas com tiras e realizar o trabalho de embalagem nas mesmas condições que no caso A).

Figura No. 5: Localização da linha de montagem em forma de U

Outra variante desta opção seria aumentar a velocidade da instalação, mantendo a velocidade da 1ª operação de prensa automática, mas aumentando a velocidade da segunda prensa. Neste caso, seriam mantidos dois postos de trabalho, um na embalagem e outro para suportar o anterior e alimentar a prensa 1 Op. O aumento da produtividade viria através de uma maior velocidade.

- C) Embalagem automática

A solução ideal seria substituir na solução B) a embalagem manual por um paletizador automático, e ir até a velocidade máxima que as diferentes máquinas permitem. Uma pessoa operaria a linha inteira. Neste caso, o investimento aumenta consideravelmente e a sua amortização piora, desde que nos movimentemos no campo dos pequenos mercados.

0 comentários