Funções da flange do corpo do recipiente. O seu dimensionamento e a forma como é feito.

INTRODUÇÃO

A flange é a flange do corpo do recipiente em cada uma de suas extremidades, necessária para realizar a operação de fechamento ou união do corpo do recipiente com a tampa/fundo. É formado por uma parte plana, quase perpendicular à parede do referido corpo, e um arco que une esta parte plana com ela.

A operação de flangeamento é realizada antes do fechamento e é realizada uma vez que o corpo tenha sido formado. No caso de recipientes cilíndricos e entalhados, segue a redução do diâmetro.

DIMENSÕES DE FLANGE

A acção de piscar tem dois propósitos:

1º – Calibrar o diâmetro interno, nas extremidades do cilindro no caso de recipientes redondos, ou as dimensões internas se for de forma retangular, oval ou outra não cilíndrica. Esta recalibração é conseguida através de uma ligeira queima das extremidades do corpo, e tem o objectivo de ajustar estas áreas do recipiente ao ajuste adequado da tampa/fundo na operação de fecho. Portanto, nesta operação as dimensões do tampão são aumentadas de 0,10 a 0,25 mm em relação ao diâmetro interno do corpo, dependendo do tamanho do recipiente.

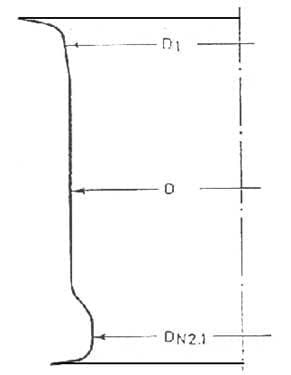

Este critério também é aplicável quando se trata de recipientes com um fim reduzido – entalhado. O desenho nº 1 mostra este caso, e a Tabela nº I abaixo dá os valores habituais dos diâmetros das áreas de flange aplicadas a recipientes redondos. O valor deste diâmetro de flange é tomado em um ponto de referência a 2,5 mm da extremidade. Os dados reflectidos nesta tabela são os normalmente aceites em diferentes normas internacionais.

Figura nº 1: Corpo do recipiente redondo, entalhado e flangeado

| Valores do diâmetro do flange | ||

| Diâmetro Nominal |

Diâmetro Nominal Notched |

Diâmetro do flangeado D1 ou Dn2.1 |

| 52 | 52,27 | |

| 49 | 49,40 | |

| 63 | 62,41 | |

| 60 | 59,58 | |

| 65 | 65,28 | |

| 62 | 62,25 | |

| 73 | 72,80 | |

| 70 | 70,13 | |

| 83 | 83,33 | |

| 80 | 80,25 | |

| 99 | 98,99 | |

| 96 | 95,90 | |

| 105 | 105,16 | |

| 102 | 101,73 | |

| 127 | 126,45 | |

| 123 | 123,08 | |

| 153 | 153,35 | |

| 149 | 148,97 | |

| 230 | 229,67 | |

| 225 | 225,09 | |

Tabela No. I: Valores de diâmetro de flange para recipientes redondos

2º – Forma a pestana. Existem diferentes técnicas para formar o separador que discutiremos mais tarde. As dimensões do flange estão ligadas ao tipo de fecho que queremos fazer. Portanto, elas estão relacionadas com as medidas da flange da tampa/fundo e com o tamanho do recipiente.

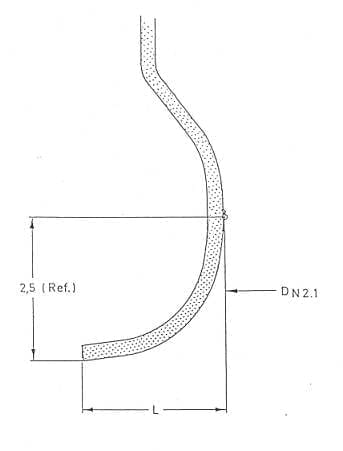

A dimensão do flange também deve ser medida a partir do ponto de referência, a 2,5 mm da extremidade, como mostrado no desenho no. 2.

Figura 2: Separador

A largura do flange permanece a mesma para diferentes diâmetros de recipientes, desde que seja aplicado o mesmo tipo de fecho. A Tabela II mostra estes valores e as suas tolerâncias. A norma europeia tem sido usada para codificar o tipo de fecho.

| VALORES DA ABA L | ||

| Tipo de fechamento | Diâmetro nominal em baixo/em cima |

Valor do tab L |

| Mini fechadura OIII | 52 – 49 63 – 60 65 – 62 73 – 70 |

2,25 +/- 0,20 |

| Mini OII Mini Encerramento | 53 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,25 +/- 0,20 |

| OI de bloqueio padrão | 54 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| Travamento padrão I | 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| Fechadura padrão II | 65 – 62 73 – 70 83 – 80 99 – 97 105 – 102 127 – 123 |

2,65 +/- 0,25 |

| Fechadura padrão III | 153 – 149 | 3,20 +/- 0,25 |

| Bloqueio IV padrão | 230 – 225 | 3,40 +/- 0,40 |

Tabela II: Valores de flange em função do tipo de fecho e do diâmetro do recipiente.

EQUIPAMENTO

As máquinas que realizam esta tarefa são chamadas “pesñadotas”, embora também sejam conhecidas como “bordonadoras”. Como já dissemos, eles dobram ligeiramente as extremidades do corpo, configurando as abas necessárias para depois receberem as tampas e facilitarem a operação de fechamento. Existem várias técnicas para fazer os cílios, que podemos resumir em quatro.

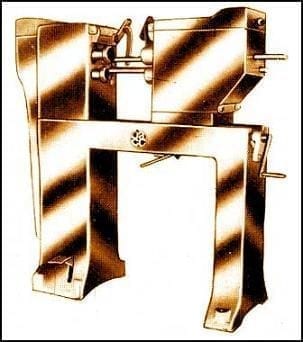

– Rulina (ou carretel). É o tipo mais antigo. Faz as flanges dobrando as extremidades pela acção de um rolo externo agindo sobre uma pista ou rolo de maior diâmetro. O rolo tem uma curvatura que combina com a forma exterior da flange. Os corpos movem-se com o seu eixo em posição horizontal. Só é aplicável para recipientes cilíndricos e sua velocidade de trabalho é baixa. Atualmente sua utilização está limitada às linhas de recipientes industriais – linhas gerais – de grande diâmetro. Veja a figura nº 3

Figura nº 3: Cortador de rolo

– Buffer. Eles trabalharam para formar os cílios perfurando as extremidades dos corpos com um par de tampões. Ver figura nº 4

Figura nº 4: Detalhe do perfil de uma ferramenta de flangear tampões

Eles são alimentados com a ajuda de uma roda estelar. Há aqueles que trabalham em posição horizontal, mais velhos, – ver figura nº 5 – ou vertical. Há muito que é a técnica mais comum, embora a sua utilização esteja agora em declínio. É geralmente utilizado para recipientes cilíndricos, embora também seja possível utilizá-lo para corpos oblongos ou retangulares com grandes raios nos cantos.

Figura N° 5 : Máquina de acolchoar horizontal

– Rodar. É a forma mais moderna. O seu uso generalizou-se com o advento da folha-de-flandres duplamente reduzida. Permite que o flange seja feito em folhas de flandres muito finas e de alto temperamento, sem quebrá-las. Os tampões são substituídos por cabeças que possuem uma série de pequenos rolos, inscritos em uma circunferência que coincide com o diâmetro do recipiente. O número deles é, portanto, uma função do tamanho do recipiente. Estes rolos ou “spin” têm uma silhueta em forma de pestana. Ver figura nº 6.

Figura nº 6: Detalhe de um “spin”.

Os “spinners” são montados em um eixo sobre rolamentos e, portanto, giram sobre si mesmos quando o fuso é submetido a um movimento de rotação. Estes “giros” podem ser motorizados ou causados por fricção contra a extremidade do corpo do recipiente. Devido à forma como funciona, esta técnica só pode ser utilizada em contentores redondos e permite altas velocidades.

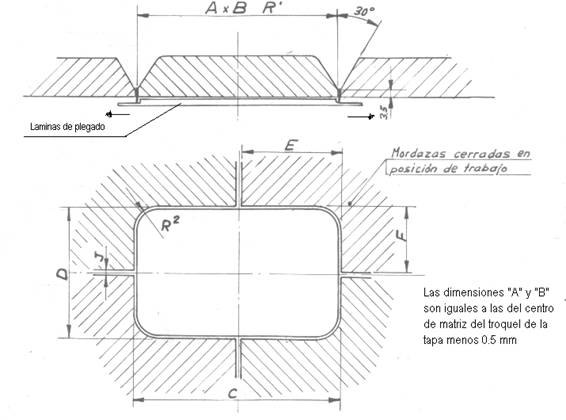

– Espremedor. Aceita abas de qualquer formato de contentor. Actua por expansão. É o normalmente utilizado em recipientes rectangulares, ou em recipientes com uma forma diferente da redonda. Na verdade, esta técnica pode ser considerada um subgrupo distinto, que por sua vez está subdividido em duas formas diferentes de trabalho:

– Por dobrar – ou também chamado de espremedor puro. A flange é formada dobrando a borda do corpo sobre as mandíbulas externas que a abraçam, empurrada pelas lâminas expansoras de abertura. Ver figura nº 7.

Figura nº 7: Estanhagem por espremedor

– Por meio de uma ferramenta mista, que combina a técnica de dobragem – expansão – por folhas nos quatro lados retos do recipiente e estofamento nos quatro cantos. Isto faz com que o separador não seja uniforme no seu perfil. Nas partes rectas do mesmo, o raio é pequeno e o flange tende para a horizontal, enquanto que nos cantos o raio é maior e o flange é menor e com uma certa inclinação. Isto é mais um problema de aparência do que de qualidade. Se a flange estiver bem dimensionada, estas variações de forma ao longo do perímetro não são transferidas para o fechamento. Dos dois sistemas, este é o melhor.

Em ambos os casos, é possível trabalhar com o recipiente na posição horizontal ou vertical. Veja a figura nº 8 como um exemplo de uma aba horizontal mista. As velocidades com estes métodos de flange são sempre mais baixas do que as obtidas por tampão ou spin, mas é a melhor técnica para conseguir uma flange de qualidade em recipientes rectangulares.

Figura nº 8: Cortador de matriz combinado – “tampão espremedor” – horizontal

0 Comments