戻る

5º. – クロージャの評価

クロージング評価とは、その可否を判断するための手法です。 したがって、メーカーから与えられた仕様や要件に関連するものである。 これらは、各フォーマットやパッケージの種類によって異なります。 したがって、シールを評価するためには、そのシールが適合しなければならない仕様の完全な表が必要である。

外見上は正常で仕様の範囲内であっても、より完全な分析を行うと、一連の欠陥があり、それが不正確であることはよくあることです。

適切な評価や検査によって、シールの気密性を保証することが可能である。 クロージングのレビューは4つのフェーズで構成され、それぞれのフェーズで豊富な定性的・定量的情報を得ることができます。 これらは

第1段階:目視検査と外形寸法測定

フェーズ2:クロージャーの解体および/または分割

第3段階:直接的・間接的な内部対策と内部欠陥の把握

第4段階:リーク検出

プレパラート

ファスナーを開けるには、いくつかの基本的な工具が必要です。

細菌検査用オープナー:先端に角度をつけたハンドル付きロッドで構成されている。先の尖った刃が棒に沿ってスライドし、金属を切断する。図16参照。 これがない場合は、先端が曲がった金属製の裁ちばさみが使用できます。

図16:ファスナーを開けるための基本素材

2º. – トング。図16参照。 口が広く、操作性の良い小型のハンディプライヤーです。

3º – クロージャーコントロールルーラー。最もシンプルな測定要素です。図16参照。 正確な読み取りはできないが、最低限以下の要素を備えている。

-先端に “ゼロ “が付いており、容器の直径や栓の長さなど、さまざまなパラメータを直接測定することができます。

– シールの厚みを読み取るための校正済みノッチのセット。

– 2インチ(50.8mm)筐体で、このサイズに収まるファンドの数を評価する。

– キュベットの深さを確認するためのキャリブレートヒール。

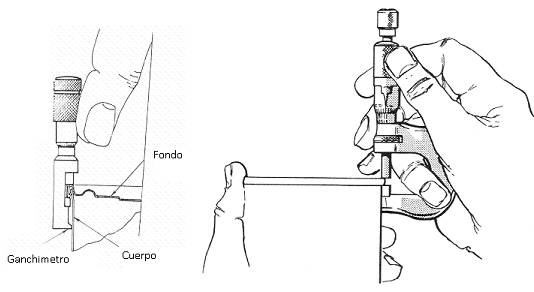

4° ・フックゲージ。ファスナーを構成する部品を測定するための特殊な設計のマイクロメーターです。

5º・・・セルの深さを測定するためのダイヤル付きゲージ。

6º. – シールの厚みを測定するためのダイヤル付きゲージ。

7º・・・ファスナーカット専用のこぎり

8° ・金属厚み用シックネスマイクロメーター。

9º – クロージャープロジェクター

さらに、シーマーの調整も必要です。

10º・・・ローラー高さ用フィーラーゲージのセット。

11º – ローラーディスタンス用ロッドゲージ一式

12º – ベースプレート高さ用内蔵マイクロメーター

13º – ベースプレート圧力ダイナモメーター

以下、それぞれの要素について説明します。 クロージャーの評価には、この計測器が必要であり、ゼロが正しく設定されるように校正されなければならない。

一般的に2つの分析方法が用いられている。 1つ目は、鍵を完全に開けることです。 そのためには、ダブルシームを分解し、部品を測定し、その寸法と検査による観察結果を記録する必要があります。 2つ目の方法は、クロージャーの分割です。 この分析では、ファスナーを垂直に切断し、その断面をスクリーンに映し出すか、顕微鏡下に置いて、ボディフック、ボトムフック、有効オーバーラップ、そしてスケールを使ってボディフックの貫通量を正確に測定することが可能です。

円筒形状の缶でも、クロージャーセクショニング法は短時間で実施することが可能です。 しかし、不規則な缶の角は傷つきやすいので、その部分の品質を総合的に判断するためには、各角を断裁する必要があります。 この作業には時間がかかり、フルオープン方式よりも手間がかかると思われがちです。

断面投影法によるクロージャーの品質評価の大きな欠点は、コンパクト化率や蓋フックのしわの程度がわからないことである。

インプリメンテーション

クロージャーの品質を確認するためには、上記の各フェーズを以下のように一連の流れに分解するのが一般的です。

フェーズ1:目視検査と外部測定

A.-目視検査

横滑り、切れ刃、偽クロージャー、組立時の “山”、クロージャーの山、フランジの平坦化、カールの平坦化、底面の陥没、ローラースキップ、クロージャーの傷、マンドレル破損、複合排出、クロージャー基部のラミネート、クロージャー内の凹凸、など。

B.-外部対策。

2.- セルの深さ

3.- ファスナーの長さ

4.- 組合への落し込み

5.- シールの厚み。 コンパクト性

第2段階:クロージャーの解体

6.・容器の底の中央をカットして取り除く。

7.- クロージャーの区分け

8.- 「スクラップ」手順が選択された場合、クロージャを分離する。

を分解する(第1手順)。

9.・投影用クロージャーの準備。 (2回目の手続き)

第3フェーズ:内部測定

10.- 以下の対策を実施する。

– 母材厚み

– 底部金属の厚さまたはゲージ

11.・ ロックの締め付け。 ヘッドルームの決定 – (クリティカルパラメータ)

12.- 測定

– ボディフック長

– ボトムフック長

– ボディフックペネトレーション (クリティカルパラメータ)

– オーバーラップ

13.- シールの内部欠陥の確認

フェーズ4:リーク

14.- リーク検出

それぞれのステップについて見ていきましょう。

第1段階:クロージャーの目視検査と外形測定

A.- 目視検査

分析対象のファスナーでは、まず外側から目視で検査します。 多くの欠陥は、測定器や材料を使わなくても、肉眼で、あるいは直接手で触れて発見することができる。 このような不具合のリストは「外部シール欠陥」として特定される。

目視検査よりも触覚で確認できる欠陥もあります。 目視検査は、ファスナーの内側と外側を指でなぞり、粗さ、鋭いエッジ、波打ちなどを確認するものです。

このシステムで探し出せる主な外部欠陥は以下の通りです。

スケート

圧縮板とクロージャーマンドレルの間で容器が変位した結果、不完全な第2動作によって引き起こされるクロージャの不完全な形成と破砕。 クロージャーの一部が1stオペレーションのプロファイルを持つことが特徴です。 図17をご覧ください。 リークを発生させる。 この欠陥は、クロージャーの厚みが増し、容器の底がわずかに変形することで検知される。

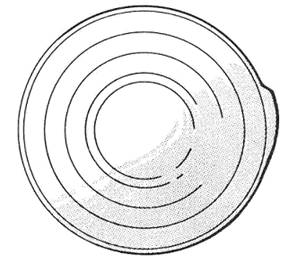

図17:ファスナーのすべり不良

この不具合は、以下のような原因で発生する可能性があります。

– コンプレッションプレートへの圧力が不足している。

– ロックローラーが自由に回転しない。

– ロッキングマンドレルの摩耗

– マンドレルまたはコンプレッションプレートにオイルまたはグリスが付着している。

– 寸法や形状により、マンドレル上のボトムの位置が不適切であったり、きつすぎたり、ゆるすぎたりすること。

– 決算作業の同期が悪い

カッティングエッジ

クロージャーのサミットの内側に鋭いエッジがあること。 図18参照 この非常に鋭いエッジは、クロージング時に底材がマンドレルリップの上部に押し出されることで発生する。 通常は本体の溶接部に発生するが、シール部のどこにでも発生する可能性がある。

シールの内周を指でなぞることで認識することができます。 これは、刃先の下の金属の破壊につながる危険な欠陥です。 その場合、液漏れの危険性があります。

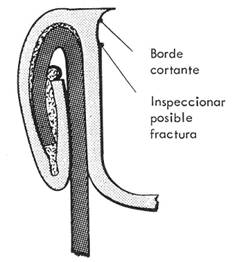

図No.18: シアーエッジ欠陥

引き起こされることがあります。

– ロッキングマンドレルの磨耗。

– 狭すぎるロールプロファイル

– 第2操作部のローラーを締め付けすぎ。

– ベースプレートの圧力が高すぎる。

– マンドレルがローラに対して低すぎる。

– 封止材過多

この欠陥は、より減衰し、シャープなエッジを示さず、単にシャープなエッジを示す場合があります。 この場合、欠陥は軽微で、同じ理由で発生するが、その程度は小さく、シャープエッジまたはストレートエッジと指定される。

フォールスクロージャー

ボディフックとボトムフックの間の圧着に不具合がある。 図19参照 フラップの一部が底面のフックに巻き付かず、容器の胴体に対して折れ曲がっているが、クロージャーの底面から突き出ていない、フラップの扁平化による不具合と同様である。 リークの有無を想定しています。

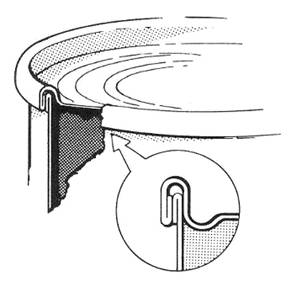

図19:フォールスクローズ

引き起こされることがあります。

– ボディタブの破損、打撲、粉砕。

– ボディフラップ「カメレオン」。 つまり、フランジの調整不良や、フランジの工具の状態が悪いために、下向きに湾曲しているのです。

– 下翼のカールのダメージ:へこみ、マーク…

– ロッキングマンドレル上の底部の位置が正しくない。

– フランジに製品または異物が付着している。

ファスナーは、下部のフックに覆われているため、見えにくいことがありますが、常に非常に危険な欠陥です。 底面のクロージャを観察して検出する必要があります。

“ピコ “を組み込んだ

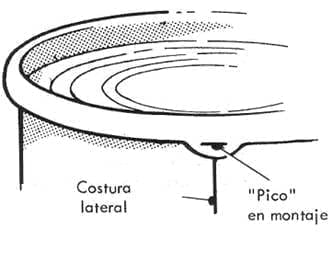

ジッパーの付け根、ボディのサイドシーム付近のリッジの有無。 クラスプの下にあるボトムフックの突起で構成されています。 図20をご覧ください。 その部分のボトムフックがない、もしくは小さくなるため、漏れが発生する可能性があることにつながる。 ファスナー下部の長さの1/3以上、またはファスナーの長さ方向に10mm以上伸びている場合は、重大な欠陥となります。

引き起こされることがあります。

– 過度なボディフック

– ゴム量過多

– 2回目の手術は無理をして行った

– クロージャーの中に製品または異物がある。

関節に落ちる」とも言います。

クロージングピーク

サイドシームの部分だけでなく、同じジッパー内の数カ所にピークが発生することがあり、これらのポイントが非常に顕著な場合、「Vピーク」と呼ばれる。

このピークが退化して、クラスプの根元で破断することがありますが、これは非常に観察しにくいです。 視聴には拡大鏡の使用が必要です。 規定の厚み以下のクロージャーは、この欠陥の危険性があります。

この不具合の主な原因は、第2操作ローラーやベースプレートに過大な圧力がかかることです。

フラットタブ

この不具合は、フラップが下部のホックで巻き上げられずに本体に対して折り畳まれており、留め具の付け根の下ではっきりと確認できる。 図21参照 重症化すると、体の連続した部分や下半身が侵されます。 関節の不具合を発生させる。 偽閉鎖に似ていますが、より目立ちます。

図21:フラット化したタブ

この不具合の原因として最も多いのが

– 取り扱い時、輸送時、充填時、またはシーマーフィーダー内でタブが破損した場合。

– とてもぽっちゃりしたまつ毛。

– 製品または異物の付着によるフランジの変形。

– 閉じた状態での容器の位置ズレ。

また、ボトムカールが破損した場合にも同様の問題が発生し、「カールがつぶれる」という不具合が生じることがある。 この場合、ボトムフックの一部がボディフックから完全に外れ、さらにボディに対して折りたたまれてボトムのエッジが露出します。

沈む底

ボウル部の底面の変形が大きく、フック同士が離れ、底面のカールの一部が回転して、フランジが露出することがある。

彼らの主な理由

– マンドレルがベースプレートに対して低すぎる、またはコンプレッションプレートが高すぎる。

– プレッシャープレートに過大な圧力がかかっている

– シーマーヘッドに挟まれた切りくず。

ローラースキップ

ロックローラーのジャンプにより、ファスナーの締め付けが十分でない部分。 特に、サイドシームの横の部分に必ず発生し、シームが圧着されているときは厚みがあり、ローラーが「つまずき」、シームから出るときに少し浮いてしまうのです。

ファスナーを分解し、底面のフックに縫い目の両側にシワがあるかどうかを調べることで観察します。 その位置は、ローラーの回転方向によって異なります。

その原因とは

– 過度の閉そく速度。

– 縫い目が厚い。

– アイドラーアーム調整バネの破損。

– 第2動作のローラーベアリングが弱すぎる、または遅すぎる。

ストライプの留め具

これは、底部のボウル壁の摩擦または摩耗で、閉じた後に現れ、マンドレルに対して底部が滑ることによって起こります。

保護用のワニスが剥がれ、錫が侵されると金属が腐食する可能性があります。

考えられる原因としては、以下のようなものが考えられます。

– コンプレッションプレートの圧力が不足している。

– ロッキングマンドレルが破損している。

– スピンドルシャフトの垂直方向のクリアランスが過大である

– マンドレルにオイルやグリスが付着している

このため、リップにローレット加工が施されたマンドレルの使用は推奨できません。

折れたマンドレル

シール部の締め付けが不十分で、フラスコ内壁に凹凸ができる不具合。 マンドレルのリップに隙間やニックがあることが原因です。

ジャミングなどにより、マンドレルのリップが欠けたり、”ニック “がついたりすることで発生します。

化合物排出量

クロージャーの根元から現れる化合物の小粒子。 その原因は、クラスプの外側、ボトムフックとボディの間にある同じものが排出されることにある。 クロージャーの一部または全部に発生する可能性があります。 図22参照

図22: 複合的な退学者数

推定される原因

– シール材余剰分

– 封止材が濡れている、または乾燥が不十分である。

– 第2オペレーションのルールがきつすぎる。

クロージャーの底面に施されたラミネート加工

クロージャーの底部近辺に、クロージャーの頂上と平行にマークまたはストライプがあり、この部分にラミネーションがあることを示す。 ワニスの保護機能を損なう可能性があります。

最も可能性が高いのは、第2オペレーションのリールがきつすぎる、またはプロファイルが狭すぎるものを使用していることです。 また、第1操作ローラーの摩耗や大きさが原因である場合もあります。

クロージャのイレギュラー

ごく稀にですが、厚みや長さが均一でなく、シールの一部にわずかなラミネーションがあったり、時々山ができたりと、不規則な外観のシールがあることがあります。

これらの欠陥の主な原因は、組立不良やマンドレルやコンプレッションプレートの変形により、マンドレルやコンプレッションプレートが傾いてしまうことです。 また、マンドレルの直径が小さいと、シールに凹凸が生じます。

b.-外形寸法。

クロージャーの周辺にある様々なポイントで行われます。 背景に内接する仮想的な正三角形の頂点に位置する3点の測定値のみを記録すること。 サイドシームの最も近い位置から10mm以上離れていること。

円筒形でない容器については、側面の縫い目と反対側の点、及び長辺の閉鎖部の直線部分の端の2点の計3点で測定するものとする。 円筒形でない容器の場合、クロージャーの測定で最も問題となるのは半径である。 楕円形の容器は、直線状の辺の中で最も大きな曲面を持つものとされています。 数値は平均化してはならない。

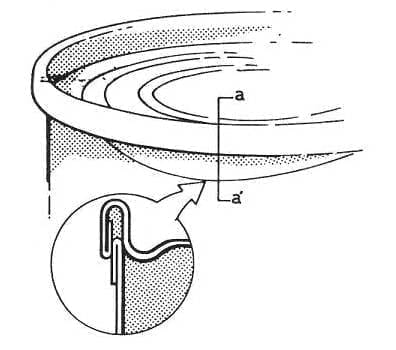

キュベットの深さ測定

セルの深さは、シールの上端-トップ-から底部セル壁の半径の底辺までで測定されます。 ロッキングマンドレルのリップの高さによって、本来の底面トラフの深さが変更されます。

この深さは、包装の種類によって異なるが、いかなる場合でも、クロージャーの高さより小さくしてはならない。 シール後の正常値は、シールの長さより0.10~0.30mm深いことが望ましく、これにより、シール実行中にマンドレルが底部とボディを圧縮板とよく係合させることができます。 ミニクロージャー」の場合、後述するようにこの差は大きくなります。

従来の容器用クロージャーでは、ボウルの深さは3~3.50mmですが、炭酸飲料容器のようにクロージャーの凸型構成とリングの存在により高くなるものや、一般的にイージーオープンクロージャーではいくつかの例外があります。

トラフの深さは、図23に示すような適切なゲージを用いて確認する必要があります。 この深さを測定するために、ゲージバーをシールの上からかぶせます。 ゲージの先端はキュベットの壁に隣接する最も低い位置に置くが、接合部からは少なくとも10 mm離す。 また、横棒が接合部にかかったり、先端が背景に刻印されたコードに触れたりしないようにすることも重要です。 形状パックでは、各半径の領域に位置する4点で測定される。

図番号23:キュベットの深さの測定

谷の深さにばらつきがある場合、工具や機械の状態や調整が悪いことが考えられます。

谷の深さが、「ダイボトム」の場合よりも均等に、つまり二重シールを失うことなく増加するのは、ボトムのマンドレルフィッティングが硬すぎるために、シール内の材料の正常な流れが妨げられるために起こる不具合である。 また、ベースプレート内の圧力不足が原因であることもあります。 アンバランスなフック(ショートボトムフック)を発生させる。

トラフの深さの増加が均一でない場合、原因は同じか、むしろマンドレルの膨満感の欠如-マンドレルの反り-である可能性があります。 効果は同じです。

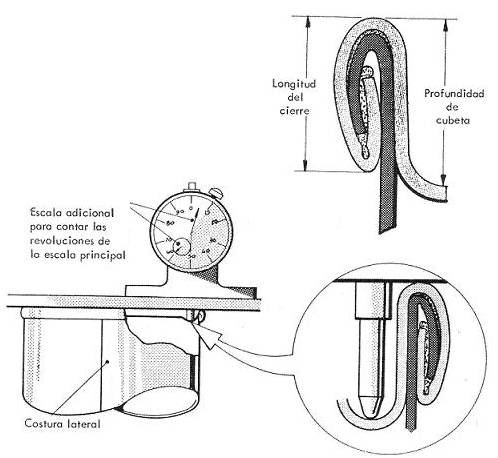

そくいん

クロージャーの高さを評価する問題である。 そのためには、図24に示すように、フックやマイクロメーターを使用する。つまり、マイクロメーターの平らな面を容器の胴体に当てて保持する。

図24:フックまたはマイクロメータによるファスナーの長さの測定

また、実際のシールの長さは、対応するシールタイプの理論長との関係で、シールの品質の参考となる。 この測定値はファスナーの締まり具合に関係し、ファスナーが長いほど締まり具合が良くなるので、ファスナーの長さはシーマーの第2操作ローラーの働き具合に依存すると言えます。

1stオペレーションロールのプロファイルが広すぎたり摩耗していたり、マンドレルに対して緩んでいたり低かったりすると、クロージング長が長くなってしまいます。 横顔が狭かったり、きつすぎたり、高すぎたりすると、クロージャーの長さが小さくなってしまうので、注意が必要です。

2次加工ローラーの形状が大きかったり、摩耗していたり、マンドレルに対して緩んでいたり、低かったりすると、ファスナーの長さにさらに影響を与え、大きな結果となる。 その逆は小さな結果になります。

この測定範囲は、使用するファスナーの形式や種類によって異なるが、通常2.6~3.2mmであり、ミニファスナーの場合は例外もある。 一般に,同一パッケージ内でこの長さに0.15mmを超える差があってはならない。

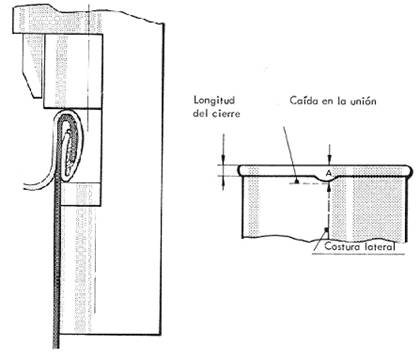

合従連衡

シームのドロップは、サイドシームと交差する部分のジッパーの長さの増加分です。 このとき、ファスナーの高さが高くなるのは、溶接に必要な2枚の金属の厚みが重なるため、ボディフックが厚くなるためであり、理にかなっている。 その結果、下フックの長さが短くなることがあります。

この接合部での落差を測定するには,図25に示すように,通常のマイクロメータ,あるいはフックゲージを使用するのがよい。 最大落下地点で測定すること。

接合部の落差は、ファスナーの平均長の20%を超えてはならない。 で表現しています。

ジョイント部の落下量=ジョイント部のクロージャーの長さ-クロージャーの平均長さ

図No.25:接合部での落下量の測定

ジョイントドロップ=A-ファスナーの平均長さ。

秋のゾーンでは、上記と同じ理由でクロージャーも厚くなります。

シール厚測定

これも密閉度の二次的な指標となる。 底面と胴体の金属厚と第2操作ローラーの圧力によるものである。 また、塗布するコンパウンドの重さによっても異なります。 ファスナーの周囲で0.10mm以上変化しないことが望ましいが、この参考値は例外も多く、信頼性に欠ける。

この測定は、これまでの測定と同様、正三角形の3つの位置で行う。 この測定には、特殊なゲージやフックゲージを使用することができる。 ゲージの使用により、マイクロメーターよりもはるかに高い精度が得られ、オペレーターによる誤差の影響を受けにくくなります。 図26をご覧ください。

図26:ゲージによるシールの厚み測定

フックゲージを使用する場合は、図27に示すように、人差し指をファスナーの上で軽く振り、水平とキュベットの壁が垂直となす角度が同じになるまで、ファスナーを過度に押さないように注意してください。

図27:フックゲージによるシールの厚み測定

シールの厚みを測るには、「シール・コントロール・ルーラー」(図16参照)を使用するのが最も簡単です。 ファスナーの厚みに最も合うものを選べば、かなりおおよその評価(mm単位)が得られます。

第2段階:クロージャーの解体

密閉度、ボディとボトムのフックなど、シールの完全性に関する多くの重要な要因を判断するためには、シールを分解する必要があります。 勉強のためにクロージャを用意する方法は2つあります。

1.・・・直接測定のための全解体または「スクラップ」。

2.・プロジェクターで評価するための区分け。

スタート地点は両パス共通の一連の操作ですが、その後、それぞれのパスで最終的な準備が必要です。

その手順は以下の通りです。

共通オペレーション

:

1º. – 中央底板を切断し、取り外す。

2nd.- クロージャーの対向する2箇所をカットする。

差別化されたオペレーション。

3º – 分解して調べる場合。

a.- 残りのパネルを引き裂いて除去すること。

b.- ボトムフックの分解

c.- 分解されたクロージャーの構成部品の研究

4º – プロジェクターによる学習用

a.- 製造された部分を折り返し、パッケージから切り離す。

b.- 細かいサンドペーパーで断面の縁を均す。

c.- 評価のためにセクションをプロジェクターに配置する。

d.- 両方のフックの独立した研究のために、フックの切断部分を底から切り離す。

以下、各ステップについて詳しく説明します。

1º. – 中央のパネルを背面でカットする。

クロージャーのスクラップやセクショニングの前の作業です。 これは、簡単にアクセスできるようにするために必要な作業です。 そのため、バクテリアオープナーや、板金用の曲がったハサミを使う必要があります。

図28は、バクテリアリオープナーの動作を説明する図である。 底面の中央に貼り付け、トラフの壁から刃先まで半径6〜12mmの円盤を切り、6〜12mmの未切断部分を残すようにオープナーを調整しなければならない。

図28:バックドロップの中央パネルのカッティング

中央のディスクをカットしたら、それを取り出していきます。 この作業では、鋭い金属のエッジで怪我をする危険を避けるため、安全な手袋を着用することをお勧めします。

2º. – クロージャーの一部を切断する。

この操作は、クロージャーの突起で検査する場合のみ必要ですが、どちらの場合でも行うことをお勧めします。 専用の薄刃ノコギリで、中央のパネルを外した容器から、クロージャーに2回切り込みを入れて、切り口を切り分けることができます。 バリや変形のないきれいな切り口を得るためには、直径約100mm、厚さ0.35mm、歯数24本/インチ、回転数520rpmの2枚の丸刃を持つ、市販の専用の鋸を使用する必要があります。 図29参照

図番号29:ファスナー切断用のこぎり

切り口は容器の直径に合わせ、軸と平行に、側面の縫い目の右側に90°の角度で入れる。 その後、容器の反対側にも切り込みを入れる。 図30参照

図30】クロージャーの一部を切り取った図

3º. – クロージャーの分解による準備

その目的は、底面のフックを容器から取り外し、個別に分析できるようにすることです。

写真No.31: 切断されたパッケージ

切り離した容器(写真No.31)から順番に、「SELECTION」を使って引き裂いていきます。

中央のパネルを切断した後に残った底面の残りの部分を、この目的のためにペンチまたは専用のペンチを使って、切断部分とファスナーの上部の間に挟みます(図番号32)。

これは少し練習が必要ですが、簡単な作業です。 プライヤーを使って、パネルの半径と反対方向に引っ張り、ファスナーの全長を一周させます。 残りのパネルとトラフの壁面を含む金属片が破れる。 こうすることで、底面のフックを他の容器から独立させることができるのです。

図No.32 底面フックを取り外すための準備

底からフックを外すには、ペンチの平らな面でフックの刃先を優しく丁寧に叩いて落とします。 写真33の抽出順序を参照してください。 こうすることで、フックは徐々にクラスプの底から外れていきます。

図番号33:ボディフックの外し方

このように、図面No.34のようなアセンブリを残して、ボディフックをファスナーから細心の注意を払って取り外すことになる。 このたび、缶の閉栓の検討のための準備が完了しました。

図No.34: スクラップによる閉鎖の検査のために準備されたコンテナ

4º-投影用クロージャーの準備

図230に示すように、あらかじめ準備した容器から始めて、すなわち、クロージャーの2つのセクションが切断されたら、図35に示すように、生成したセクションを折り返し、クロージャーに影響を与えないように注意しながら、ペンチでセクション化して容器の残りの部分から切り離す。

図35:ファスナーの切断部分の剥離

切断した部分は、鋸の作用で表面が荒れたり、バリが出たりするので、目の細かいサンドペーパーで平滑にしておく必要がある。 このフラグメントをプロジェクターで表示し、評価することができるようになりました。

フックをクロージャーピースの下部から慎重に取り外し、マンドレルに作用するローラーによって生じる印象や、ローラーのジャンプ、ジョイント部の落下などの不具合を確認することができます。

第3フェーズ:内部測定

クロージャーの準備ができたので、クロージャーのパラメータを測定する段階に入ります。

5º・・・本体と底面の金属の厚みを測定。

ボディとボトムの実際の金属厚は、さらに計算するために必要なデータであるため、把握しておく必要がある。 この測定には、図36に示すタイプのゲージを使用する。

図No.36: 金属厚み測定用マイクロメーター

また、デジタルまたはダイヤル読み取りのマイクロメーターも使用可能です。 どのような機器を使用するにしても、その精度を確保するために定期的な点検が必要です。

この測定は、試料容器に図37のような三角形を切り、その上で金属の厚さを測定する必要がある。

図No.37: 容器上の厚み測定ポイント

測定点Pは,容器の縁から少なくとも10mm以上離れていなければならない。

三角形の試料にニスやリトグラフが施されている場合、誤差なく読み取るには、溶剤を含浸させた綿棒でこれらのコーティングを除去する必要があります。

6.・ロックの締め付け フリースペースの確保

これは重要なパラメータであり、「ACCEPTABILITY OF CLOSURE」の見出しで詳細に説明される内容を参照してください。

7.- フックの測定

ボトムフックとボディフックは、ツーピースパックの場合は対向する2箇所、スリーピースパックの場合は10時と14時の位置(12時はサイドシーム)で計測してください。 ボディフックとボトムフックの長さは、ファスナーを分解していればフックゲージで測定できますが、より正確に測定したい場合は、あらかじめファスナーを分割しておけば、ファスナープロジェクターを使用することができます。

ファスナーで分解してフックメーターで測定する場合、両方のフックの数カ所で平均をとり、その平均をとることで、より正確な測定値を得ることができます。 プロジェクターを使用する場合は、より正確に測定できますが、クロージャーの2点のみで、全体像がより不完全になります。

閉塞制御に使用するプロジェクターは、図38に示すようなタイプのもの、またはそれに類するものが使用される。

図番号38:クロージャープロジェクター

この装置では、ファスナーの適切な位置決めにより、可動式アームが目盛りのついた定規で読み取ることで、フックの長さを直接測定することができます。 図39をご覧ください。

図39:プロジェクター上のクロージャーの測定

フックは、画面上に鮮明な画像が得られるようにデバイス上に配置する必要があります。

ボディフック貫通

これは重要なパラメータであり、「ACCEPTABILITY OF CLOSURE」の見出しで説明される内容を参照してください。

オーバーラップ

これは重要なパラメータであり、「ACCEPTABILITY OF CLOSURE」の見出しで説明される内容を参照してください。

9.- シールの内部欠陥の確認

ロックローラーがマンドレルにかける圧力によってボディーの内側に生じる印象が、閉塞圧力の良い指標となる。 この表示だけでは、十分な封止圧を保証するものではありません。

マンドレルのグリップを良くする方法として、マンドレルリップの表面に刻みをつける方法がありますが、この方法は、この部分のマンドレル底面の保護ニスを傷つけてしまうので、あまりお勧めできません。 滑らかなマンドレルを使用し、良好なホールドを確保するために適切にフィットしていることを確認することが常に最善の方法です。

それでは、分解したクロージャーに発生する主な外観上の不具合について解説します。

1.- 組合員への落とし込み

それは、ボトムホックの内側、サイドシームの部分に多かれ少なかれ存在する波紋のことである。 この部分で波形になるのは、ブリキの層数が多いため、そこに発生する圧力が高くなるためです。 図40参照

図No.40:ジョイントへの落下

サイドシームにサイドセメントの有無にかかわらず、クリンプ-またはクリンプ-を持つ容器の場合、この部分のクリンプを形成する金属層により、このリップリングはかなり高くなります。

そのため、フックの内側を検査し、基準スケールや測定によって「接合部の落下」として値を割り出す必要がある。

接合部の内倒れ」は、下フックの長さの50%を超えてはならない。 50%低下した場合、関節部分の重なりは正常値の20%しかありません。

また、取り付けの両側のボトムフックの内側に凹凸がないか、ローラージャンプがないかなどをよく調べておくとよいでしょう。

2位 マンドリルのリッププリント

ダブルクロージャーに反応して体の内側に生まれる印象のことです。 図41をご覧ください。 閉じるときに第2操作ローラーで圧力をかけた結果である。

目視検査は、他の要素と組み合わせて、ファスナーが正しく締められているかどうかを評価するために使用することができます。 他の測定値が正しくても、全くない場合は締め付けが足りないことを意味する。 外観は明るいつや消しで、均一ではっきり見え、凹凸がなく、閉じたときに必ず内側に回り込むものであること。

過剰なフットプリント、顕著な段差は、使用されたローラーやマンドレルの間違い、または閉塞動作が過剰な圧力で行われたことを示しています。 大きすぎるマンドレルは、論理的には過剰なマンドレルフットプリントを発生させることになります。

図No.41: ボディフックのマンドレルリップのフットプリント

閉塞圧力の目安にはなりますが、正しかったことを保証するものではないので、他の検査と併用する必要があります。

3º.- ボディおよび/またはボトムのホックのシワ、うねり、その他の不規則性を目視で確認する。

これらのムラはすべて、工具の調整不足、または工具が適していないために発生するもので、その種類は多岐にわたります。 その中でも特に

– シワのあるボディタブ

– パッケージのズレ

– マンドレル径が小さい

– ティルティングマンドレル

– 2回目のスラックオペレーションからのルリナ

– 第2操作部ローラープロファイル磨耗

– 第2オペレーショナルローラーの軸間クリアランス

– その他

STAGE 4:リーク

リークディテクション

破壊されたクロージャの分析とは別に、他の補完的なサンプルで、漏れがないこと、つまり容器の気密性が十分であることを確認する必要がある。 試験する量は,ロットサイズと選択された品質レベルに応じて,対応する表の助けを借りて,あらかじめ決められたサンプリング率に従って採取されなければならない。

キャニスターが空か満かによって、適用される手順が異なります。

a.- 空の容器

加圧された空気は、2つのバリエーションで使用される可能性があります。

ヘッドで加圧した空気を容器に送り込み、同時にブラシで石鹸水を塗布します。クロージャーから空気が漏れると、まさに漏れたところに気泡ができる。

2.水槽の中に容器を完全に沈め、適当なヘッドで内部に加圧空気を入れる。シール不良や気孔があると、気孔から空気が抜けて気泡が発生する。

いずれの場合も、電気溶接されたサイドシームを持つ容器で、1Kg以下のサイズの場合、空気圧は1.5Kg/cm2のオーダーで使用されます。 サイズが大きい場合や、セメンテッド・シームの場合、より低くなります。

これらの手順はバッチのサンプリングに使用されますが、他の技術はコンテナ化された生産ラインで、生産物の100%の漏れをチェックするために使用されます。

b. – 満杯のキャニスター、または両端が閉じたキャニスター

ルフェーヴル法のような実験室レベルの複雑な手順もあり、ある程度の専門性を必要とします。 また、本サイトの著作で紹介したような、よりシンプルな手順もあります。

0 Comments