に関する作品の始まりです。

閉塞理論

この作品は4つのパートまたはチャプターで出版されています。

第1部: INDEX

1.- はじめに

2.-用語解説

A.-容器の本体

B.-容器の底面

C.-クロージャ自体の用語について

D.-シーマツール

3º. – クロージャの世代。

– ルリナス

– 圧縮する。

– 1回目の操作

– 2回目の操作。

– クロージャーの封印

– クリティカルパラメータ。

4º・・・閉動作。

– シーマーです。

– シリンドリカル缶シーマー

– イレギュラー缶シーマー。

– ロッキングツールの基本パーツ

– ルリナス

– 1回目の操作

– 2回目の手術

– マンドリル

– コンプレッションチャック

– イジェクタ

-クロージャ

– 円筒型缶の栓抜き

– イレギュラーな缶の閉め方。

5º. – クロージャの評価。

– 準備すること。

– 実行

第1段階

– A .- 目視検査

– B.-外形寸法。

– キュベットの深さを測定する。

– 閉曲線の長さの測定

– 関節の落ち込みの測定

– シールの厚みを測定する コンパシティ

第2段階:クロージャーの解体

– 中央底板の切断

– クロージャーの一部をカットする

– ロックの解体

– 投影用クロージャーの準備

第3フェーズ:内部測定

– 本体・底面金属厚み測定

– フリースペースの決定

– 測定用フック

– ボディフックの貫通とオーバーラップ

– 内部シールの不具合を確認する。

フェーズ4:リーク

– リーク検出

6º. – クロージングの受容性(クリティカルパラメータ)。

– ファスナーの 締め付け 。

– ボディフックの貫通。

– オーバーラップする。

– 視覚的な欠陥がないこと。

7º-クロージャのパラメータの推奨値

8º – クロージャーの寸法バリエーション

9º. – ローラーの調整不良によるファスナーの内部欠陥とその原因。

– 1回目の クロージング動作。

– 2回目の クロージング操作。

– ショートボディフック

– ロングボディフック

– ショートボトムフック

– ロングボトムフック

– ファスナーの長さ過多

– ファスナーの長さ不足

第10回 閉鎖部の欠陥の分類

11º. – シーマシンの制御と寸法調整

12º. – 目標による調整。

– 1º. – シーマの機械的な状態を確認する。

– 2.- マンドレルとローラーが閉じるべき容器の種類に適していることを確認すること。

– 3º ・・・閉じた状態での高さ調整の準備をします。

– 4º – コンプレッションプレートの圧力を調整します。

– 5º ・・・スピンドルリップに対するローラーの高さを確認する。

– 6º- ローラーの閉じ圧を確認し、最終調整を行う。

– 7位 :エジェクター

13日 クロージングの分析

14º – シーマー・メンテナンス・プロトコル

15º – クロージャの技術改良と進化(ミニクロージャ)

– はじめに

– クロージャーの進化

– 最初の操作

– 2回目の操作

– ミニクロージャー」の評価

– ミニクロージャーにおける重要なパラメータ。

– ファスナーの締め付け

– 引き締め指標

– ソレイユ

– ボディフック貫通

– まつ毛の影響

– 生産ラインの変更

16º – シーマー金型の進歩

17日 – クロージャの不具合まとめ。

– いんが

– 失敗とその原因

18日 – シップソニス

19º -クロージャの項の等価性:英語-スペイン語

20º. – 書誌

閉塞理論

1.- はじめに

本書の目的は,容器メーカーや包装業者に対して,クロージャーの基本的な理論をわかりやすく丁寧に説明し,その特性や使い勝手を十分に理解してもらうことである。

かんやく

.

この作品を注意深く読むことで、シールの品質管理はもちろん、シール機の規制にもつながる。 主な目的は、意思決定者を支援し、閉鎖の質を決定することです。 生産ラインを継続させるか、止めざるを得ないかは、この人たちの判断にかかっている。

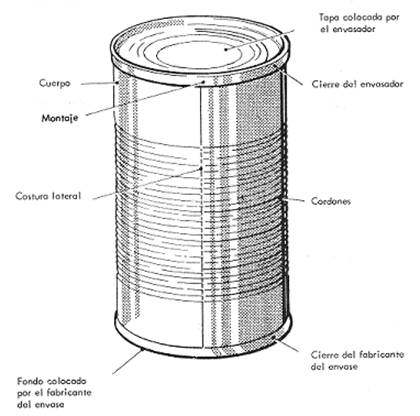

まず、容器を構成するさまざまな部品を確認することから始めましょう。 図1は、金属缶にその異なる要素を記したものである。

図1: 金属缶の構成要素

と定義されています。

“クロージャー “または “ダブルクロージャー”。

容器の胴体の端と底または蓋を接合した結果。 ボトムフランジをボディフランジに巻き付け、両者を引っ掛けることで密閉性を確保する。そのため、このジョイントは二重の圧着技術、すなわち二重のセキュリティウォールを形成しています。 完全に水密な接合部を得ることが目的です。

良好な密閉性は、製品の細菌汚染、腐食、変質を避けるために必要不可欠な条件であるが、十分ではない。 通常の条件下で、充填、取り扱い、輸送、保管の各プロセスに耐える十分な機械的特性を有していなければならない。

シーム機と呼ばれる装置で行われる。 これらの機械は、シンプルな手作業によるものから、複雑で生産速度の速い自動機まで、さまざまなデザイン、容量のものがあります。

本書では、クロージャの生成方法、構成要素、作成ツール、および実行中に発生しうる主な問題を紹介します。 また、使用する容器の直径と特性に応じて推奨されるクロージャの異なるデザインとサイズも分析します。

初心者の方は、まずこの後に続く「クロージャの用語」を読んでいただくと、この作品中で使われている語彙を容易に追うことができます。 予備知識のある読者は、この問題を読み飛ばして次のポイントに進むことができます。

2.-用語解説

以下、クロージャ理論で使われる様々な専門用語を定義する。 まず、容器本体と底面のうち、クロージャーの製作に関わる部分をリストアップしてみましょう。

A.-容器の本体

図2には、以下の要素が示されている。

– サイドシーム: 容器本体の側面の継ぎ目で、通常は電気溶接で実現するが、シーム加工にプラスして

熱可塑性シーリングセメント

.

– 本体:容器の壁を形成する円筒形、直方体または不定形な部分。

– フランジ:本体の両端にある鍔(つば)。 容器本体の壁面にほぼ垂直な平板部と、この平板部と容器本体をつなぐ円弧部から構成されている

– フランジ半径:フランジを構成する円弧と本体との結合部の半径。

図2:缶体を構成するクロージャーの要素

B.-容器の底面。

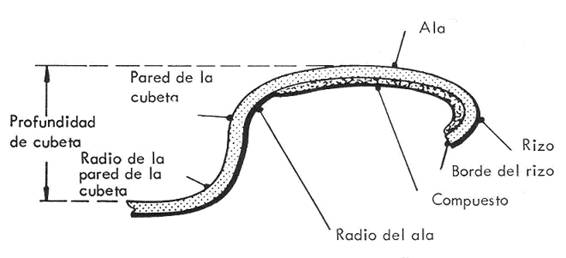

図3は、クロージャーに参加するベースの構成要素である。

– ボトムフランジ: 閉栓作業中に変形し、クロージャーの一部となるボトムの外側の部分。

– カールエッジ:カールの端の部分。 常に鉄が露出しているので、錆びやすいのです。

– シールコンパウンド(またはゴム): 合成ゴムから調合された 物質で 、クロージャーの密閉を容易にする。 底面フランジの内側に貼ります。

– ボウルウォール:底部空洞を区画する側壁で、クロージングマンドレルを収容する。

– トラフ深さ:(e) フランジの上端(ルーズボトムの場合)、またはクロージャ(クロージャ後)からボトムの中央パネルまでの距離。 底面の谷の半径が終わる位置で測定する必要があります。

– ボウルウォールラジアス:ボウルウォール下部と中央底板をつなぐアーチ。

– フランジラジアスボウルの壁の上部とフランジをつなぐ円弧のこと。

– カール:下翼端の内向きの湾曲。 閉塞時には、ボトムフックの形成を開始させる役割を果たす。

図3: 閉鎖基金の構成要素

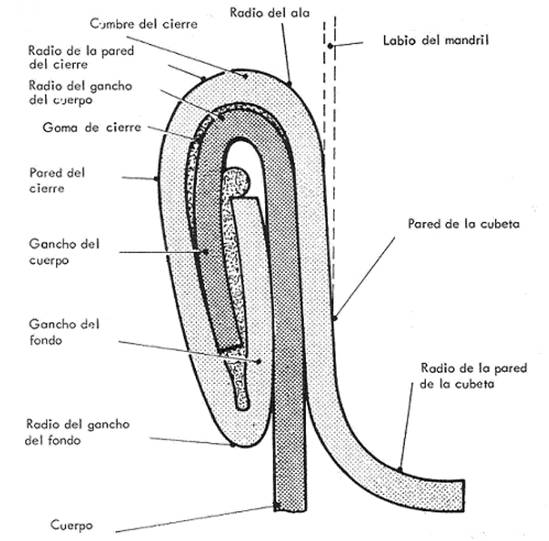

C.- クロージャー自体の用語: これは図面No.4と5に示されています。 . クロージャーの要素のうち、物理量である長さの測定値は、図面番号5に文字で示されている。

-マンドレル 調整: マンドレルの位置決めおよび底部トラフへの進入力の適切さを 決定 します。

-フック シワ: ボトムフックに垂直にできる起伏やひだのことです。 これらは、大きいとシールの水密性に影響を与えるため、好ましくない。

– カッティングエッジ: クロージャーの上部とボウルの壁との接合部にある鋭い突起物。

– アキュートエッジ:鋭利な刃ではなく、単に直角になった程度の切れ味のこと。

– 接合部のサグ: サイド溶接部付近で下フックが下向きに変形すること。

– 缶 底の 縁と胴体の縁をフックや折り目で結合し、機械的強度の高い構造を形成する部分です。 気密性が高くなければならない。

– Compacity: クロージャーの5つの金属の厚さと実際の厚さの 比率を %で表したもの。

– クラスプの頂上部分: クラスプの上部は丸みを帯びています。 変形した下翼の部分です。

– クリアランス:クロージャーの実測厚みと、クロージャーに含まれる5枚の葉の厚みの和との差。

– 閉鎖体の厚さ:(h) 容器の軸に垂直に測定した閉鎖体の最大寸法。 クラスプの5つの金属層が含まれています。

– 偽ファスナー:外観は正常なファスナーであるが、ファスナーのフックの一部がアグラファドスでない部分。

図4:クロージャの用語

– ボディフック:(d) 閉鎖形成時に折り畳まれるボディフランジの部分。

– ボトムフック:(g) 閉鎖時に折り畳まれてボディフックに係合するボトムフランジの一部。

– ギャップ:(i) クラスプの上部の内側とボディフックの上部領域の間の空いたスペース。

– ギャップ:フォノフックとボディの端にある、クロージャー動作時にコンパウンドで埋められる空きスペース。

– マンドレルトラック:キュベット壁の半径に連続するボディの内周にマンドレルが残したマークで、ロックプロセス中にロックローラーによって加えられた圧力によって形成される。

– クロージャーの長さ:(f) クロージャーの頂上から底辺までの距離。

– クリティカルパラメータ: ダブルシールの許容範囲として満たすべき値。

– クロージャーの壁: クロージャーの最外部で、ボトムフックの外側の面によって形成される。 第2操作ローラーのプロファイルの形状、すなわち、広い半径のカーブを持つものである。

– 横滑り: 2回目の操作でローラーが変位し、シールが不完全に形成されること。

– ボディフック貫通部:(b/c) ファスナーの内寸に対するボディフックの長さの比率で、百分率で表す。 本体フックが底面コンパウンドやジョイントに打ち込まれている量を示す。

– アセンブリのピーク: サイドシームの領域でクロージャーの基部に位置する角度の付いた突起

– ボトムフック圧(またはタイトネス): ボトムフックに存在する波形の高さ、フック高さに対する割合で測定。

– クロージャーの壁面半径: クロージャーの上面とクロージャーの壁面を結ぶカーブ。

– ボディフック半径: ボディフック形成時の曲げカーブ。

– ボトムフック半径: ボトムフック形成時の急降下カーブ。

– 一次シール:ボディフックがボトムフックに収納されたゴムまたは複合ガスケットに打ち込まれたときに生じるシール。

– 二次シール:クロージャーの内側でボディフックとボトムフックが重なり合い、潰れることでできるシール。

– オーバーラップ:(a) ボディフックとボトムフックの間のクロージャーで発生するオーバーラップの量。

前述のように、クロージャの要素のうち、物理量である長さの尺度であるものは、以下の図5に示すように、文字によって区切られている。

図5:クロージャの測定可能部分の寸法。

– ユニオンまたはアッセンブリー: ファスナーの一部がボディのサイドシームと一致すること。

D.- シーマー工具。

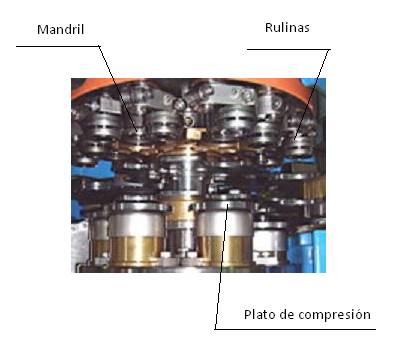

シーマに直結する部分は、シーマツールです。 これらのパーツは、容器の大きさや作りたいクロージャーの種類によって変化します。 その一部を写真No.6に示す。 それらの定義と主な設定について説明します。

– クロージング調整高さ: クロージングマンドレルの下面とコンプレッションプレートの上面との間の距離です。 この距離は、最初の操作のカムの上端が作用したときに測定されます。

– 圧縮板底面荷重: 閉塞形成時に圧縮板を介して缶底にかかる力。

– クロージングマシン: ボトムとボディの間のクロージング作業を行う機械。 セルティドーラなどの別称もある。

– イジェクタ:マンドレルの中央に位置するシーマの一部で、2回目の動作が終了した後に、閉じた容器を押し出すもの。 高さと力の調節が可能です。

– マンドレルリップ:キュベット壁面に接触するマンドレルプレートの端部。

– マンドレル: シーマー金型の 一部で 、容器の直径に合わせて変化するもの。 シール形成時に底面トラフに留まる。 クロージャを形成するためのアンビルの役割を果たします。

写真6: シーマーヘッドツーリング

– ロールプロファイル: ボディやボトムフックの仕様を満たすために必要な正しい金属成形を実現するために、ロールのアクティブな部分の必要な輪郭。

– 圧縮板:容器の直径に合わせて変化するシーマー金型の一部。 クロージャーの形成時に、缶がその上に乗っている。 上下に動くバネを搭載し、バネで作動する。 メインディッシュ」とも呼ばれる。

– ルリーナ: シーマーの中で、金属を変形させてボディとボトムのフックとその間のリンクを形成する作業を行う部分です。 フックを形成して連結させる「第一操作」と、フックを押し潰す「第二操作」の2種類があります。 トロリー、ロッキング・ホイール、ロッキング・ホイール、ロッキング・ローラーなどの別名がある…

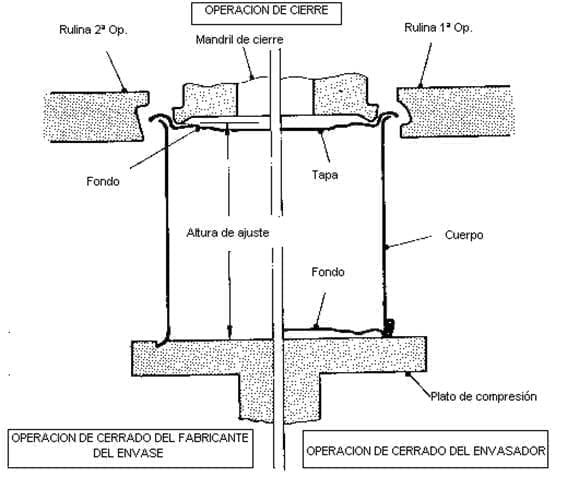

3º – クロージャの生成

また、「クロージャー」の定義として、「缶の胴体と缶底の間に作られる気密性の高いシール」とあります。 これは金属の変形加工で、基本的に2回の操作で構成されるが、難しい異形状の容器クロージャーの場合は3回の操作が必要な場合もある。 そのため、ゴムやコンパウンドを使用する必要があり、これをボトムフランジの内側に貼り付け、閉じた後にシールの内側に収納する。

クロージャは図7に模式的に示すように、基本的に3つの連続したステップに分かれて実施される。

図7:閉じる動作の模式図

ルリナス

このローラーは、地域によって異なる名称(手押し車、車輪、ホイール、ローラー…)で呼ばれています。 彼らの仕事は、第一のオペレーションと第二のオペレーションに分かれています。

クロージャープロファイルと呼ばれる特殊な形状のシルエットで形成されたスロート部(作業部)を持つ。 このプロファイルは、第一操作か第二操作か、缶のフランジや底部閉鎖パネルの特性や仕様、シールされる材料の厚さによって、形状が変化するものである。 一般的に、底部フランジのサイズが大きく、材料が厚いほど、リールのプロファイルは広く、深くなる。つまり、容器の形式とその構成要素に使用される金属のゲージの関数である。 その結果、同じ種類のプロファイルを使用しても、容器の大きさや金属の厚さによって寸法が増減することになる。

第1操作用トロリと第2操作用トロリでは、第1操作用トロリはボディを成形しながらボトムフランジをボディのフックに巻き付けることが主目的であるため、そのプロファイルとミッションに大きな違いがある。 第2作業台車の目的は、すでに開始されているシールを気密性を高めるために締め付け、アイロンをかけることである。 この3つのステップのクロージングについて、もう少し詳しく見ていきましょう。

圧縮する。

閉塞する容器(胴体と底部)は、垂直方向に移動可能な調整板上に置かれ、容器はこの板と閉塞マンドレルの間に保持される。

圧縮はスプリングによって行われ、その主な使命は、クロージング・マンドレルに対する容器の相対的な動きを避け、クロージング中にボディ・フランジとボトム・フランジの段階的な変形を可能にすることである。

最初の操作。

前述したように、最初のシーム作業では、底部フランジが缶胴のフランジの上に静かに転がされ、同時に後者が折り畳まれて、缶の壁間に空間を残して非常に緩いフックが形成されます。 図8では、このステップの始まりと終わりが2つのシーケンスで描かれている。

図8:1回目のクロージング動作の開始と終了

このように、最初の操作を正しく行うことが、良好な密閉性を得るために重要であり、その調整には特別な注意が必要である。

最初の操作の断面では、本体とボトムのフックやヒダがうまく重なっていること、また接合部の形成に歪みがないことを確認する必要があります。 トラフの深さは、1回目と2回目の操作で少しずつ、徐々に大きくなっていきます。

不定形胴体および底部の最初の操作における閉塞形成の詳細については後述するが、許容性の原則は円筒形および不定形缶のいずれでも同じである。

2回目の操作。

1回目のシーム加工後、2回目の成形ローラーで5層(缶胴2層、底3層)の金属を圧縮し、気密性の高いシームを形成します。 底面フックと本体フックを合わせて締め付け、アイロンをかける操作を順次行っています。 図9は、このステップの始まりと終わりも示しています。この操作により、通常の使用条件下で、包装の製造と流通の様々な段階に耐える十分な機械的強度と水密性がクロージャーに与えられます。

図9:2回目のクロージング動作の開始と終了

クロージャーの封印。

クロージャーには、2つのシールゾーンがあります。 まず、缶胴のリム、すなわち胴フックを、底フランジ、すなわち底フックに形成された折り目の内側にあるスカッフ材であるゴムまたは複合ガスケットに突き当てることによって、シールを生成する。 二次シールは、クロージャーの内側でボディフックとボトムフックが重なり合い、潰れることによって作られる。

封止ゴムは容器の直径によって体積、種類、重量が大きく変化し、容器に収容する製品によって組成が異なる。 シール材と容器の内容物との相性が悪いと、製品やゴムが汚染され、シール性が著しく損なわれることがある。

この封止材を使用することで

は、接着機によって行われる

このシーリング材は、タンポン、シャワー、ノズルなど、さまざまな方法で塗布することができます。 塗布時の規制は、容器内での漏れの問題を避けるため、細心の注意を払って行わなければならない。 コンポジットの目的は、筐体内の空きスペースや隙間を占めることです。

このようにして得られたシールは、適切な機械的強度を有し、通常の使用条件下で十分な漏れ止め効果を発揮するものでなければならない。

重要なクロージャーパラメーター。

漏れのない継手を生み出す、シール形成の主要な側面または要因を、重要許容パラメータと呼ぶ。

– 密閉度:密閉の度合いを表します。 ダブルシールに十分な圧力がかかっていることを確認することができます。

– ボディフック貫通部:クロージャーのネット高さ内にあるボディフックの凹みを反映する。 一次シールの形成状況を測定します。

– オーバーラップ:2つのフック(本体と底面)の重なり具合。 二次封止の形成状況を測定します。

これらの概念については、後ほど詳しく説明します。

4º.- 閉鎖操作

A.- クローザー

缶詰の容器などの密封作業を行うのは

容器または缶の封印機

. 原理的には、円筒形キャンシーマーと不定形キャンシーマーの2つに大別されます。

シリンドリカル缶シーマー

缶は円筒形のものが多いですね。 より高速な充填と閉塞を容易に実現することができます。 円筒缶用シーマーは2種類に分けられます。

-閉動作中に容器が回転するもの。1個または複数個のヘッドを持ち、高速のクロージングを可能にする。この機械では、容器とその蓋は別々に機械に供給され、マンドレルと圧縮板の間に置かれ、エジェクターが蓋を固定し、プレートは容器がマンドレルに押し付けられる閉位置に来るまで上方に移動します。この時点で、圧縮板、容器、マンドレルが一緒に回転し始め、そのアームに乗せられ、カムによって駆動されて互いに接近する対応するローラーの作用によって、最初の閉鎖動作が行われます。次に、同様の手順で、第2の動作が行われ、同じ板、閉鎖動作が完了します。

缶の製造や、特定の製品の充填に使用されます。 機械の閉塞速度を決定するためには、容器の直径、包装される製品、製品がこぼれる可能性などの要因を考慮する必要があります。

– 2º… シーム工程で缶が回転しないようにするもの。缶は固定されたまま、シームヘッドが缶の周りを回転するタイプです。ローラーアームはこのヘッドに収納されている。

また、肉類や乳製品など、特定の製品に対応したこのタイプの真空シール機のバリエーションもあります。 容器の充填・閉塞工程で真空を実現する方法はいくつかあります。

– 真空ポンプによる機械的な真空で、密閉された容器内を密閉状態に保ちながらシールを行う。

– 水蒸気真空 法では、充填された容器のヘッドスペースに蒸気を噴射して空気を排出します。 蒸気が凝縮すると、真空になる。

– 高温で膨張した製品を容器の上端まで充填し、冷却して体積を減らすと、内部に真空室が発生するホットフィリングによる真空 化。

包装する製品によって、1種類のシール機が選択され、例えば、最初のシール機は栄養剤に、最後のシール機は肉製品に使用されます。 バキュームを使用すると、常にサイクル速度が低下します。

イレギュラー缶シーマー

不定形とは、円筒形でない缶をすべて指す。 長方形、楕円形、長方形、正方形、洋ナシ形の缶をシームするためのもので、通常、低速で作動し、複雑なデザインをしています。 これらの縫製機の中には、真空状態で動作するように設計されているものもあり、装置の機械的な動作はさらに複雑になっています。

動作原理は次のとおりです。製品が充填された缶は、手動または機械的に、一般に「圧縮板」と呼ばれるシーミング台まで機械に送り込まれ、その後、缶底が位置決めされることになります。 そのため、容器と台座の位置合わせは、丸型容器シール機と同様に行います。

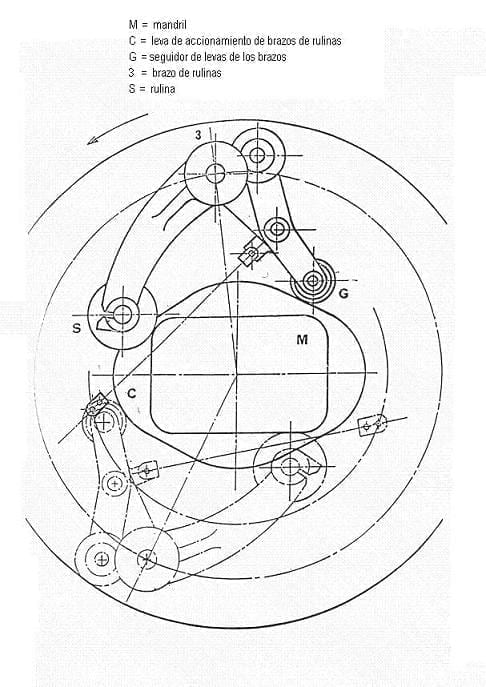

これらの機械では、通常一対である最初の操作のローラは、互いに直径方向に対向するように配置される。 マンドレルと容器の周りを回転し、一定の圧力をかけ、カムの作用で調節している。 図面No.10参照。

図番号10】角型容器用閉塞ヘッドの平面図

そして、同様に第2操作ローラーが作動する。 閉栓が終わり、第2操作アームが離れると、エジェクタが作動してマンドレルから容器を切り離し、圧縮板の下降動作に同行する。

不定形缶用の手差し真空シーミング機の中には、缶を2段階に分けて持ち上げるものもあります。 つまり、缶をプレートの上に置くと、機械の機械的な動きによって缶がシーミングローラーより下の位置まで持ち上げられるのです。 この位置で、密閉されたチャンバー内を真空にする。 このバキュームが2回目のリフト動作の引き金となり、缶を持ち上げてシーム作業を開始する。 高速シーマーは、通常、シームの前にプレバキュームステーションを使用します。

ロータリースターホイールの種類によっては、もっと高速にできるものもありますが、100缶/分を超えることはほとんどありません。 真空中のシーム作業開始前に胴体とその底部の分離を維持することができない場合、缶内の空気を逃がすための通路を提供する特別なデザインの底部を使用することが必要である。 これは、底面のフランジに切り込みを入れて本体のフランジに乗せることで、フランジのレベルをわずかに上げ、内部の空気を逃がすための自由空間を確保するものです。 この分離がないと、缶胴のフランジが底面のフランジゴムの上に折れてしまい、缶内を真空にすることができない。 この特殊な背景は、しばしば「ディンプル」背景と呼ばれる。 不規則な包装を閉じることの複雑さについては、後ほどまたご紹介します。

ロッキングツールの基本パーツ

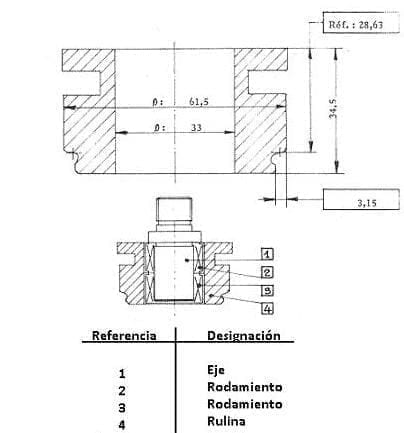

ルリン:容器メーカーの場合はスチール製、缶詰メーカーの場合は特殊ステンレス製のローラーで、非常に高い硬度を持つ。 シャフトやベアリングに取り付けられている。 図11参照

図11:ルリナを閉じる

ここで紹介するローラーはダブルガイドタイプで、軸とそれに対応するベアリングの取り付けが確認できる。 図面に記載されている寸法は、特定のタイプのシーマー – FMCに適した寸法を参照してください。 521 -. 長方形で囲まれた寸法は、トラックのスロート上の基準点からヒール(3.15mm)、ガイド面(28.63mm)までの距離を示しており、正しく装着するための基本的なものです。

このローラーの作業領域は、「クロージング・プロファイル」と呼ばれる特殊な形状のシルエットで構成されている。 挿入されたアームは自動的にマンドレルに向かって移動したり、離れたりします。 この動きを制御しているのがカムです。

閉鎖中の任務と、閉鎖中の性能については、すでに述べたとおりである。 ロールプロファイルの形状や寸法は、シールの気密性に決定的な影響を与える。 ロール溝は表面仕上げに優れていることが必要で、表面仕上げが良ければ良いほど、結果が良くなります。

第一手術のルリナ:輪郭は常に深く狭く、下縁の湾曲は上縁の湾曲よりも顕著である。 図8参照。 このプロファイルは、ボディとボトムのフックを形成するためのジェネレーティブな役割を果たします。 底部フランジと胴部フランジの金属を巻き上げるためのもので、底部フランジは胴部フランジに挿入される。 図8参照。 その結果、外形は丸みを帯び、完成品よりも高さが低くなっています。

セカンドオペレーションルリナ:ファーストオペレーションに比べ、輪郭が浅く高くなり、上辺のカーブが強調される。 図9参照 すでに説明したように、最初の作業で形成されたファスナーをマンドレルに押し付け、フックが平らでまっすぐになるように仕上げ作業を行う。 図9参照

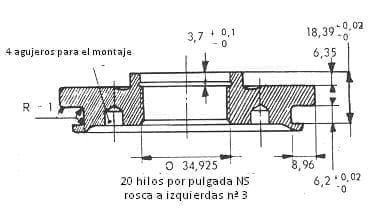

マンドレル: 軸に取り付けられた板で、閉じるべき底に合わせるためのフランジやリップがあり、その特性は容器メーカーによって異なる。 図12参照 また、ローラーの動きを支える土台となるため、その寸法はクロージャーの形状や構成に影響を与える。

図12に断面で示したマンドレルは、ガイド式リールに使用する丸型容器チャックの代表例である。 時計回りに回しても緩まないように、ファインピッチの左巻き中央ネジが採用されています。 下面には、組み立て・分解用の専用キー用の穴が4つ設けられています。 同じ側には、底面のプロファイルを収容するための凹部があります。

図No.12: 丸底チャックの例

リップは、密閉容器の排出を容易にし、フラスコの初期形状によくなじむように、やや円錐形をしています。 かつては、閉めるときに底が滑らないようにリップの表面に溝をつけていましたが、底の外側の保護用のニスを傷つけ、その後その部分が酸化してしまうため、この方法はなくなりました。 中央部はくり抜かれており、底板形状の拡張リングと段の橋渡しをする役割を担っています。

マンドレルのリップは、図番号に示す4つの基本寸法で定義されます。 13

図13:マンドレルのリップ部のプロファイル

これらは

– 唇の高さS1。S1の値は、底の谷の深さ(A)に連動している。 セフレは、その判断基準として以下の式を提案している。

o S1 = A + 0.13 (直径60mm以上のすべての丸底の場合

または、直径60mm未満の場合はS1=A+10とする。

– 口唇の傾斜角: 正常値は4°です。 セフール社からの受託額

– リップ底面の半径 P1 .正常値は1mmです。 SEFELが認めた金額。

– 基準点N2における直径: 直径N2は、底部パンチブロック(B1)の直径、すなわち底部トラフの直径を定義する部分から得られる。 セーテルは以下の計算式を推奨しています。

N2 = B1 + 0.12

コンプレッションプレート。

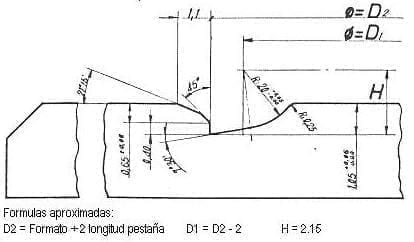

前述の通り、容器を支える役割を果たし、容器をセンタリングし、マンドレルにかかるスプリングの圧力を伝達する。 その形状は、容器の端の形状に依存する。 製缶用シーマーの場合は、容器本体のフランジと同じ形状を持ち、フィラー用シーマーの場合は、缶を正しい位置に固定するために、その表面に底面の閉鎖部と一致する溝が設けられています。 図14参照 本論文では,容器製造用シーマープレートのプロファイルを紹介し,閉じるべき形式に応じてその寸法を決定するための近似式を示す。

図14:コンテナメーカーのシーマー用コンプレッションプレートのプロファイル

シャフトに取り付けられています。 静止状態では、閉栓時に底部が配置された容器よりもマンドレルからの距離が大きい。 このプレートの作用で圧力を調整するのですが、これは後ほどシーマーの調整について説明するときに触れることにします。

また、チャックのセンタリングもクロージング時に影響します。 軸の中心を完全にとらえ、スピンドルとできるだけ平行にする必要があります。

イジェクターです。

すべての自動閉鎖装置は、排出機構を備えており、同時に、閉鎖位置に到達する前に、容器上のベースの正しい位置を維持するのに役立ちます。 さらに、エジェクターは、閉栓後の容器をマンドレルから分離させる。

このエジェクターは、先端に小さな板が付いたバネ式の軸で、チャックの中央にある穴に収まっている。 底面の中央に作用する往復運動(上昇-下降)を備えています。 図15参照

図15:エジェクタ付きエアロゾルドーム・ボトム用クロージングヘッド

図15に示すヘッドは、エアゾール容器のドームや底を閉じるための水平ヘッドシーマのものである。 図面上段はドームヘッドの断面図であり、この場合、ドームの高さを確保するために抽斗が短くなっている。 図面下段は、凹型の形状を持つボトムの場合です。

真空にするためにスチームインジェクションを装備したシーマシンでは、圧縮板とエジェクタの動きを完全に同期させる必要があります。 スピードが上がれば上がるほど、エジェクターのセッティングはより重要になり、より正確に行う必要があります。

B.- 閉鎖

円筒型カンクローザー

現在の円筒容器用缶締め装置は、固定式、回転式を問わず、金属成形の問題が少なく、均一で高品質なクロージャーを生産することができます。 しかし、底材の厚みが大きく減少するなどの変化により、高いシール性を維持するために底部フランジの設計変更を余儀なくされました。 この問題については、後ほど改めてご紹介します。

魚や肉など、さまざまな分野で深絞り包装が非常に頻繁に使用されるようになったことで、クロージャーの品質不足が漏出障害に反映されるリスクが大幅に軽減されたのだ。 サイドシームを電気溶接したスリーピース缶を使用する場合、サイドシーム部分と重なるボトムフックとボディフックの重なり部分に、溶接によるボディフックの厚みの増加により、必ず品質低下領域が発生します。 この効果は、熱可塑性セメントをシール材とする圧着-または圧着-サイドシームを持つ容器の場合、危険なほど強調される。 もちろん、このタイプの包装は未加工の製品への使用が制限されているため、漏洩のリスクは大幅に軽減されています。 いずれにせよ、適用されるシールの許容基準は、シームのこの高リスクの領域で適切な完全性が維持されることを保証するものでなければなりません。

電気溶接や深絞り加工を施した3ピース容器を一般的に使用した場合の閉塞品質と、錫鉛はんだで溶接した圧着容器を使用していた場合の閉塞品質を比較すると、すでに述べたように電気溶接の継ぎ目の部分に品質の低下する部分が常にあるものの、全周囲で均一に閉塞し、リスクの高い部分がないことから、大幅に向上しています。

不規則な缶の閉まり方

肉、魚、食用油など、不定形缶が使われる市場は数多くあります。 しかし、胴体や底が不規則なこれらの缶を使用する場合、円筒形の缶で得られる結果に比べて、高い密閉性を実現することが難しくなる。

この缶がどのように封印されているかを思い起こすとわかりやすいでしょう。 容器の胴体に底を蒸着したら、アセンブリ全体をコンプレッションプレートに乗せます。 これで持ち上げて、下の谷をロック式のマンドレルプレートに乗せます。 ロックローラーを搭載したアームが内側に動き出し(通常、各操作には正反対のローラー対があることを忘れないでください)、底部フランジに接触します。 この接点ができると、金属の変形動作が始まる。 第1動作のローラーは、缶の裏返しに伴って徐々に内側に移動する。 変形操作は、ローラーの作用でローラープロファイルの前面に金属の波を作る。 円筒缶の場合、この波は最初のシーミング作業のサイクルの中で均等に分散される。 不定形缶の場合、この成形動作は、最初の動作のローラーが缶の周りを回るとき、各コーナーで缶の前を走る材料の波が缶に堆積することを除いて、同じように動作します。 このようにコーナー部のメタルコントロールができないため、最初のクロージング操作で下フックにシワが入ることが多いのです。

2回目のシール動作のサイクルが始まると、通常2つのローラーアームによって、ジョイントは圧縮され、ゴム製ガスケットの助けを借りて密閉される。ガスケットは、漏れのないシールを作るのに十分な圧力で保持されている。 論理的には、不定形缶の角の半径が小さいほど、強いシワができ、封印を誤魔化す危険性が高くなります。 角のシワを目立たなくするために、さまざまな工夫がなされています。 これらの問題を解決するために重要な役割を果たすのが、背景デザインです。

各コーナーでボトムフランジ材を減らすと、最初のクロージング動作でこのポイントに堆積する金属波が小さくなる。 これにより、直線的な側面やコーナー部において、より均一なボトムフックを実現しました。 当然ながら、閉塞時に各コーナーに堆積する材料のバランスをとるために、最小限のクリティカルパラメータを定義し、そのパラメータからフランジ幅の減少を計算する必要がある。 詳細については、論文を読むことをお勧めします。

機械メーカーは金属学者と共同で、不規則な缶の角の材料を適切にコントロールするために、シーミング作業の設計を研究してきました。 半径での翼材料の減少は、翼の直線スパンの端の手前から漸進的に行われる。 ファーストオペレーションリールも、ストレート側が終わる少し前、缶の半径に達する前に、徐々に湾曲動作を開始する傾向があります。 これは、スポークにかかるフックの形成をよりよくコントロールするためです。

もう一つの改良点は、最初の縫製作業を、丸い缶のように1回転と端数で行うのではなく、2回転で行うことである。 これにより、翼の金属をよりスムーズに、かつ段階的に成形することができるため、シワの発生を抑えることができます。

0 Comments