2ピースアルミ缶の製造は、フロントエンドとも呼ばれる製造ラインの前工程から始まる。 このエリアでは、アルミニウム金属はコイル状に巻かれたシートから、潤滑剤や酸化物のない、完全に乾燥した光沢のあるアルミニウム缶へと変化し、印刷工程やワニスの塗布の準備が整う。

成形エリアは通常、以下の機械とアルミ缶アキュムレーターで構成されている:コイル・ターナー、コイル・トロリー、ダブル・マンドレル・アンコイラー、フォイル・ルブリケーター、カップ・プレス、カップ・アキュムレーター、ボディ・フォーマー、トリマー、ウェット缶コンベヤー、7ステーション・アシッド・ウォッシャー、乾燥炉、光沢缶アキュムレーター。

成形エリアを工程面から見ると、以下の製造工程で構成される:ロールハンドリング、シート潤滑、深絞りおよび切断によるカップ成形、カップ搬送および集積、深絞りおよび金属プレスによる缶成形、深絞りによるドーム成形、缶の開口部のトリミング、湿缶搬送および集積、酸性環境での缶洗浄および酸洗、缶乾燥、光沢缶の搬送および集積。

例えば、圧延機で製造されたアルミ缶は、ほとんどの場合、規格内の光沢缶または仕上げ缶になります。 カップ成形工程でも同様で、欠陥のない表面を持ち、適切に潤滑され、機械的特性が規格内にあるアルミ板は、缶成形工程用の高品質のアルミカップになる可能性が高い。

トリミングされピカピカになったシート、カップ、缶を仕様通りに仕上げるために、私たちがフォーメーションでやること、あるいはやらないことのすべてが、後工程に有利に、あるいは不利に影響する。 したがって、製缶エリア(フロントエンド)の各工程のインプットとアウトプットを定義し、理解することは、後工程の仕様内で製品を制御し、供給するために重要である。 カッププレスで作られた質の悪いカップ、例えばシワのあるカップが、製本やフランジング工程で高品質の光沢のある缶になることを期待しないでください。ボディフォーマーには、カッププレスでセットされたものを修正する能力はありません。

バックエンドエリアは、トレーニングエリアで何が行われ、何がコントロールされているかに大きく左右される。 例えばバインダーやダイ・ネッカーなど、加飾領域で見られる問題や不合格品のほとんどは、成形領域や前工程で発生した逸脱や品質問題に起因している。 缶のトリミング不良、カップのしわ、不完全な光沢のある缶、金属中の介在物など、いくつかの形成不良を挙げればきりがないが、ネックのしわ、不完全なフランジ、缶壁の微細な穴など、その後の工程で新たな問題が生じる。

以上のことから、アルミ缶成形分野における各工程のインプットとアウトプットを定義し、理解することが最も重要であると結論づけられる。 例えば、カップの品質が良ければ、良い缶ができる可能性が高くなり、生産ラインの加飾エリアまでドミノ効果が起こるからだ。 インプット、アウトプット、インプロセス製品の要件をよく理解することは、高品質の缶を生産し、ライン効率を高め、金属廃棄物を削減するのに役立つ。

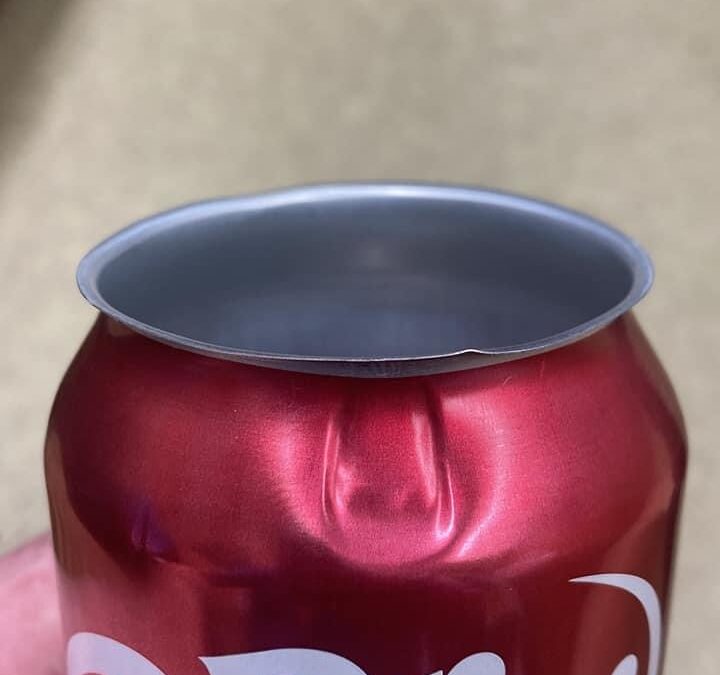

肉厚のばらつきが大きいことによるネックシワ(バットウイング)の例で、この問題は缶成形エリアのボディフォーマーに起因する。