はじめに

このホワイトペーパーの目的は、ティア(裂け目)の発生を最小限に抑え、ボディメーカー全体の効率を向上させるために、ティアとその原因、効果的なトラブルシューティングの方法について包括的に理解することである。

ティアオフとは?

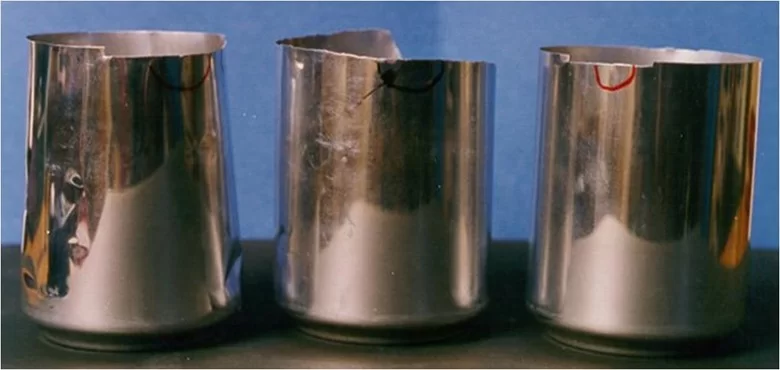

ティアとは、成形時に缶体素材の一部が破れることで発生する欠陥の一種です。 その結果、不完全な缶や破損した缶ができ、本来の用途に使用することができなくなります。 涙の原因は、機械の問題、金属の品質、金型の潤滑システムなど、さまざまな要因が考えられます。

涙の原因

- 金属の品質:金属の品質が一定でない、または品質が悪いと、破れの原因になります。 金属が薄すぎたり、硬すぎたり、表面に欠陥があると、うまく成形できず、破れが発生することがあります。

- 金型潤滑:潤滑不足、潤滑過剰は破れの原因になります。 成形工程で金属をスムーズに流すためには、適切な潤滑が欠かせません。

- カッププレスの問題:金型のズレや摩耗など、カッププレスに問題があると、ティアリングが発生することがあります。

- ボディメーカー調整:ピストン圧やダイのクリアランスなど、ボディメーカーの調整が不適切な場合、破れの原因になることがあります。

- 機械的な故障:ベアリング、ギア、スプリングなどのボディ部品の摩耗や破損により、機械的な故障が発生し、裂け目ができることがあります。

トラブルシューティング

ボディメーカーの涙を効果的に解決するためには、体系的なトラブルシューティングの手順が必要です:

- ベースラインデータの収集:許容できる起動のレベルを設定し、起動率の上昇を示すデータを収集する。 ピックアップのレベルが上がるのは、特定のサプライヤーのコイルを使用したときだけなのかどうかを確認する。

- 影響を受ける機械の特定:スタートアップが発生しているボディメーカーやカップステーションを特定する。

- 不良缶の調査:スターターを分析し、その種類と場所を特定する。 缶の高さ、底面の識別マーク、金属の圧延方向に対する欠陥の位置に注意してください。

- 考えられる原因を調査する:不良缶の分析に基づき、金属品質、金型の潤滑、絞りプレスの問題、ボディメーカーの調整、機械の故障など、破れの原因として考えられるものを調査します。

- 是正措置の適用:ボディメーカー構成の調整、摩耗した部品の交換、金属品質の改善、金型潤滑の最適化など、特定された原因に対処する。

- 進捗状況の監視:実施した是正措置が涙の数を減らすのに有効であることを確認するため、涙の発生率を継続的に監視する。

結論

涙は、缶の生産効率や品質に大きな影響を与える、ボディメーカーの代表的な欠陥です。 破れの原因を理解し、体系的なトラブルシューティングを行うことで、破れの発生を最小限に抑え、Bodymaker全体の性能を向上させることができます。 破れを防ぎ、高品質の缶を生産するためには、定期的なメンテナンス、適切な潤滑、金属品質への配慮が重要です。