機能

ボトムのエッジをプレスの出口で見せる形状から、フックのような最終的な形状にする作業を行う機械にカーリングマシンの名前が付けられた。 ラフィングマシン、タッキングマシン、カーリングマシンとも呼ばれ、後者はフランス語、イタリア語、英語などに由来する。

カールの分析、機能、種類については、すでに論文で紹介している。

カーリングマシンは常にボトムをカットするプレスの後ろに連結され、重力落下、またはガイド、または磁気傾斜コンベヤを介してそれに接続され、ボトムはプレスのイジェクタによって提供される衝撃によって投げられる。 写真No.1は、プレス機の背面、次いで昇降コンベアへ排出される2枚ディスクのカーリングマシンです。

図1:プレス機上でのカーリングマシンの組み立ての様子

. カーリングマシンを離れる際に、資金を送金することができます。

1º・・・これらのボトムをスタッカーに導入するランプのこと。そこで、回転するウォームスクリューに取り込まれ、スタッキングガイドロッドで制御されながら、カールした底面を積み重ねることができる。そこから保存したり、他の機械に供給したりすることができます。

2º. – アプリケーターの形をしたガム製造機のフィーダーに移動させる昇降コンベア上に堆積させるランプで、そこからこの機械の搬送バーシステムに1つずつ送られるようになっています。

カーリングマシンは、トランスミッションによって印刷機から機械的に駆動させることも、独立したモーターを搭載することも可能です。 消費電力は1kW台と小さい。

種類

市場にはさまざまなバージョンのマシンがあり、大きく分けて2つのグループに分けられます。

– A.「カールアイロンで丸みのあるボトムス/トップスを作る

– B.- 長方形、楕円形またはその他の形状のボトム/トップ用のカーリングマシン。

この2つのグループの働き方は、後述するように大きく異なる。

a.- 丸底用カーリングマシン

この装置では、直径方向に対向する2点で作用するツーリング内で、下端をそれ自体で毎分高速回転させることによって下端のカールを得ている。 カーリングマシンの工具の形状やデザインについては、『カーリングマシン』という別の論文で取り上げています。

この分類の中で、さらにいくつかのタイプに細分化され、様々な要因に関連しています。ワークレート、使用するプレス金型の種類、手頃な投資コスト…。

このように、私たちは話をすることができます。

– 1º. – 丸型ディスクボトム用カールアイロン

– 2º – ローラーによる丸底のカーリングマシン

1.- ディスクの

この機械は、傾斜したテーブルの上にアセンブリ全体が設置され、その上でカールされるボトムが順送りされ、スムーズな加工が行われます。このテーブルの傾斜は、通常30°から60°の範囲で調整可能です。このタイプの機械には、テーブルとすべてのツールの位置が垂直になっているバージョンもあります。工具はディスクとアウターセクターと呼ばれる外側のセグメントで構成され、ボトムはこの2つの間を循環している。

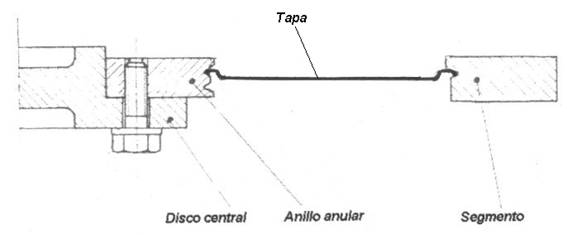

ディスクは直径が大きく、一定の速度で回転する。 一部の機械では、可変速駆動によって機械の1分間あたりの回転数を調整することができます。 本当に2つのパートで構成されています。 どのようなテリープロファイルでも不変の中央部と、中央部に取り付けられた外側の環状リングです。 このリングは何個か作ることができ、その側面にはテリーの形状を示す溝があるため、テリーの規格が変わるとこのリングも変わるのです。 この溝は通常、反対方向に2回加工されており、その形状が摩耗した場合、リングを回転させて2番目の溝を使用すれば十分である。 ディスクは、接触しているボトムに自分と同じ接線方向の回転速度を伝え、ボトムの自転数を増加させる。

セグメントとは、工作機械の一番外側の部分である。 固定式で、中央の円盤と同心円状に連続したいくつかの部分から構成されています。 また、センターディスクの環状リングと反対側のスロート部を持ち、同じプロファイルを持つ。 各セグメントは、機械軸に対する距離をわずかに調整することができ、環状リングとセグメントとの間の距離を徐々に縮めることができます。 この距離は、当初はダイの出口における底面の外径よりわずかに大きく、最終ゾーンでは圧着後のダイの最終径に相当する。 こうして、底面が機械の長さに沿って通過するにつれて、その直径は小さくなり、傾斜したカールが形成されるのです。 図面No.2参照。 その動きの中で、背景がセグメントに沿って転がっていく。

図2:カーリングマシンの断面図

写真No.3は、ディスクカーリングマシンの一例である。 青と白の丸いピースは、ディスクの中央部分に相当します。 スチールシェードの部分は、ツーリング、つまり環状リングとセグメントです

図3:丸底用ディスクカーリングマシン

通常、ボトムはプレス型から出た状態で、つまりボウルが上を向いた状態でカーリングマシンの作業エリアに届き、その位置でカーリングが行われる。 そこでは、前述のように磁気コンベアベルトや重力落下によって移動させる。 例えば、エアゾール容器の底は、球状のキャップであるため、逆さまにすると不安定になるなど、逆さまにすることが望ましい特殊なケースもある。 この場合、ターニングガイドを取り付けることで、プレスの出口で反転させることができます。 このバリエーションに属する工具は、溝の形状を逆にする必要があります。

機械内部では、底面が中央の円盤に引きずられて約270°の軌道を描き、その軌道に沿って順次自転していく。 こうすることで、輪郭に沿った均一なカールを実現します。

キャップは、フランジ溝を上にして、つまりトレイを下にして、製造工程の次の機械である接着機に到達しなければならないので、カーリングマシンの出口で、カーリングマシンのセントラルディスクの作用によって発生する衝撃を利用して、キャップを回転させる必要がある。 図4のようなカーブガイドを設置し、ガム加工機への送り込みコンベヤに乗せることで、簡単に回転させることができます。

図4:出口で底面が回転するカーリングマシン

カーリングマシンに入る前にキャップを裏返すと、エアゾールボトムの場合に示したように、マシンの出口でもう一度裏返す必要はありません。 写真No.3のカールアイロンはこのような仕組みで、カールアイロンの青い出口のガイドは、ターナーではありません。

これらの機械の一般的な特徴は次のとおりである。

使用可能なカールする底面の直径。50mmから175mmまで

スループット最大:最大300ファンド/分

概算重量350Kgs.

消費電力:1Kw 約 マックス

プレスがダブルダイで動作するため、1回のストロークで2つの底面が型抜きされる場合、圧着機はダブルディスクタイプが適切である。 上記のものとは異なり、2つの入力、2つのディスク、2つのセグメントなど、すべてが二重化されています。 これらはすべて、資金の到着軸に対して左右対称に配置されています。 写真5はダブルカーリングマシンで、下部の出口ガイドもガードもない。

図5:ダブルディスクカーリングマシン

このタイプのカーリングマシンは、今日の工業設備で最もよく使用されています。 写真5のように独立した2つのモーターで駆動することも、1つのモーターで駆動することも、プレスモーター自体で駆動することも可能です。

2º・・・1ローラーあたり

現在ではほとんど行われておらず、大口径のまぶたに限定されています。 これを頻繁に行う機械は、底面の回転を利用して底面のフランジにも同時に接着剤を塗布しています。 写真No.6がそのようなカールアイロンです。 生産量が少ない。

図6:ローラーによるカーリングマシン

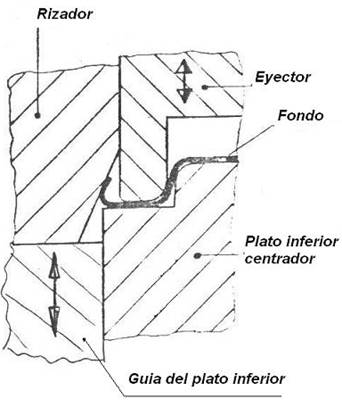

その仕組みは次の通りです。蓋は反転した状態で、ガイドのついたテーブルに沿って落下してカールポイントに到達し、ボウルに合わせた下皿と小さな上皿の間に挟まれる。 下側のものは電動で1分間に一定の回転数で回転し、蓋を引きずり、上側のものは同じく強制的に自由回転して上皿に押しつけます。 同時に、カールを作るのに適した形状の溝を持つローラーを持ったサイドアームが近づいてきます。 蓋のフランジのエッジに接触すると、ローラーが軸上で狂ったように回転する。 リールアームの接近・離反によって、より顕著なカールが得られます。 その際、蓋が何度も回転することで、全体が徐々にカールしていきます。

同時に、別のアームがノズルによって適切なゴムシールを塗布し、フラップの高速回転を利用してフランジに配することができる。 アーム駆動には、機械式と空圧式があります。 これらのカーリングマシンは、プレス機から直接供給する方法とフィーダーで供給する方法がありますが、手でキャップを供給することも可能です。 底径の異なる機械への調整は、底板の交換とアームやガイドの位置調整で済むため、比較的短時間で完了します。 15分程度でできます。

本装置は、その構造上、初期カールのない設計金型による完全なフラットフランジボトムが可能であり、大口径キャップの少量生産に適している。

これらの機械の一般的な特徴は次のとおりである。

使用可能なカールする底面の直径。50mm以上250mm未満

スループット最大:最大45ファンド/分

概算重量350Kgs.

消費電力:0.33Kw 約 マックス

B.-長方形ボトム用カーリングマシン

長方形の底はもちろん、楕円形や丸みのない底も、回して巻くことができないという難点があります。 そのため、別のプロセスで生産する必要があります。 これは、同じ直径で、丸底に使われるものよりも小さなサイズの一対の円盤を備え、両者が駆動して反対方向に回転し、常に蓋が届く方向に回転する、別のタイプのカーリングマシンを使う方法である。 どちらのディスクも、側面には実現したいカール形状を記した溝がある。 2枚のディスクの間に蓋を通すと、ディスクに接触する蓋の反対側の2面がカールする。 このタイプのカールアイロンを写真No.7に示します。

図7: ダブルディスクカーリングマシン

この方式では、長方形の蓋の2つの側面、つまり小さい方の2つの側面が丸められずに残るため、積み重ねに影響がなく、閉まり具合にもほとんど影響がないのです。 蓋の供給や収納の仕方は、他の機械で上述したものと同様である。

同じタイプのカーリングマシンは丸底にも使えるが、その場合はディスクの回転速度を変えて反対方向に回転させる必要があり、2軸のうち1軸の回転数を上げて回転方向を変えることで実現する。 このように、2枚の円盤の接線速度が異なり、かつ逆であるため、接触したときに底面が自転し、カールを発生させる。

このタイプの変形で、それを大幅に改善するものは、二重に連続した一対のディスクを持つ機械を設計することで、カールの形状や寸法に近似する第一段階と、完成する第二段階の二段階でカールを作ることができるようにすることです。 この配置にした方が結果が良いのです。 写真8枚目参照

図8: ダブルディスクカーリングマシン。

まれにですが、このタイプのカールアイロンには、ディスクが3組、あるいは4組あるものもあり、より段階的で優しいカールが可能です。

本装置の一般的な特徴は以下の通りです。

カールさせる底面の直径。50mm以上200mm未満

スループット最大:最大120ファンド/分

概算重量250Kgs.

消費電力:1Kw 約 マックス

c.- その他のカーリング

まぶたをカールさせる方法は他にもあり、特にまぶたが丸くない場合に使用され、前回の解決策で見たような対向する2辺だけでなく、まぶたの周辺全体をカールさせることができます。 中でも、よく使われているのが

A.-プレス圧着。操作は、専用の工具を備えたプレス機で行う。図面No.9参照金型は金型のようにプレス機に取り付けられます。このシステムは、テーブルとヘッドを持つあらゆる機械に取り付けることができ、長方形の底のためのパッドガミングマシンのように、一定の力で代替運動をするものを装備することができます。

図9:プレスストロークカーリング

この手順については、すでに論文で述べたとおりです。

B.「シーマーでカーリング。丸みのないボトムの場合、シーマーをクリンパーとして使用することで、優れたボトムを実現することができます。シーマーの種類は、コンテナを動かさずに作業するもの、すなわちロータリーシーミングヘッドが適切である。適切な圧着プロファイルを持つクロージングローラーを使用し、コンプレッションプレートが蓋を下から固定できるように補足すれば十分である。また、そのために適切な設計のコピーカムを使用する必要があります。

このシステムは非常によく機能するが、2つの根本的な欠点がある。

– 低動作速度

– 蓋がカールしていないため、あらかじめ重ねておくと、蓋同士がくっつき、給餌が困難。これを解決するには、2つの方法があります。

o インターロックなしでハンドリングできるダブルディスクカーリングマシンでのプリカーリング。

o 手動、プレス機やガム機からの直接投入、磁気フロートの使用など、さまざまな手順でキャップを1つずつシーマーに供給する。

繰り返しになりますが、この2つのオプションは、まぶたの輪郭全体を丸くない形にカールさせる必要がある場合にのみ使用されます。 これは、非常に優れたテリー品質を実現するため、あるいはお客様の要望など、さまざまな理由で要求されることがあります。 これらは、速度が遅く、非常に特殊な装置であるため、高価な手続きとなります。

0 Comments