しかし、「コンマ」とは何か。 缶継ぎ目に適用される電気溶接の基礎となる理論を展開することがこの仕事の目的ではないので、簡潔に説明することにしよう。

缶胴の接合部の重なり合った部分に電流を流すと、局部的にスポット加熱され、両端にある金属が溶かされる。

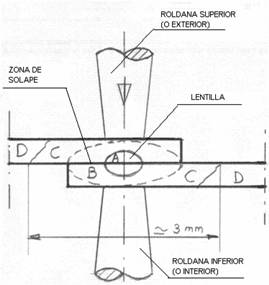

これらの点は、実際には細長い「レンズ豆」 、「レンズ豆」の形をしており、加熱して融合させると、熱の作用で膨張するのである。

上(または外)溶接ロールの圧力は、溶融金属の膨張応力を中和するようなものでなければならない。 この圧力が弱いと、溶融金属が突起物や噴出物の形で溶接部の外に出てしまう。 これは、金属が冷えると、溶接部の外に排出された部分が溶接部の中で欠落し、溶接部に小さな空洞ができるため、溶接部に大きな欠陥が生じる原因となっている。

この現象を理解するために、溶接電流によって生じたスポット内部に発生する熱状態を詳しく見てみよう。 図A:「溶接箇所」参照。

溶接部

このとき、次のようなゾーンが区別されます。

– Aゾーン:電流の流れる方向を示す垂直方向と、体の端が接する水平方向の交点に位置する、ポイントの核となる部分。 この領域では、金属は約1500℃の温度に達して溶ける。

– ゾーンB:前のものを包む。 ここで、金属は約1000℃の温度でペースト状になった状態です。

-ゾーンC:エッジの重なりが始まる位置に配置されています。 熱い。

-ゾーンD:オーバーラップ部に連続する部分。 常温です。

このように、温度勾配は3mm以下の距離で常温から1500℃まで上昇する。

溶接電流の中断は、1箇所につき1回で、急激な温度低下とともに「レンズ豆」の冷却が始まることを意味する。

これで冷却の段階に入った。 溶融金属の「レンティル」は、構成される大きな冷却塊の中に位置している。

– 溶接部分(容器の胴体部分)

– 電極です。 冷蔵されている溶接ロール。

これにより急激な熱変化が起こり、結晶化が点の中心に向かって収束していく。

– Dゾーン=構造の変更なし。

– Cゾーン=粒径の減少

– Bゾーン、Aゾーン=小さな結晶が現れる。

このときが溶接の正念場です。 加圧冷却が正しく行われないと、スパッタなどの溶接欠陥が発生します。 また、特に内部の「吹き出し」は、その形状から「コンマ」と呼ばれ、この正字記号の湾曲した形状をしている。 これらの突起は、Aゾーンからの溶湯の外向き出湯であり、オーバーラップの段差に位置する。 コマ」は溶接部の中心、ゾーンAにあり、 は冷却時の金属スパッタで、金属不足-スパッタによるもの、または不正確な冷却による凝固不良によるものである。

溶接部での退学者数

コマ」の出現は、溶接部の内側にある孔で、漏れる危険性が高いため、非常に危険です。 そのため、ほとんど気づかれないという欠点があります。 それを明らかにするためには、ある程度複雑で、かつ特定の実験装置を必要とするテストを行う必要があります。 次に、このテストの詳細について説明します。

テストの目的

従来の機械的なテストでは判明しなかった、特に「コマ」のような重大な電気溶接事故を検出します。

試料調製

1.- 溶接済みの缶体から、管の長さ方向に沿って、継ぎ目の両側15mmずつに切り込みを入れ、継ぎ目を切り離す。

2.・特別な場合を除き、縫い目の上下をなくす(端から8mm)。

3.チューブの入口,中間,出口に幅3 mmの試料を継ぎ目に対して垂直に切り出す。

4.まっすぐにして、端を内側に曲げます。

5.・縦方向に約30cmの切り込みを入れる。 型によって2~3cm、幅3mm。 断面図と同じように角度をつけています。 内側にある溶接の継ぎ目と同じ高さにカットします。 120グリットのペーパーで磨くと、重なりの中心まで届くようになります。

(縦方向のカットは横方向のカットより少しデリケートです)。ただし、”commas “の検索には、この方法が望ましい)。

使用材料

-錫製のスニップやペンチ。

-研磨台と研磨紙120、400、1200(または600)番。 -サポート(大理石)。

-カビ・離型剤

スカルプティングペーストとテクノビットレジンなどの2液性樹脂。

-エピスコープ(50倍または100倍)の双眼またはプロファイルプロジェクター。

インレイ

-平らで滑らかな固い面(大理石や厚さ2cmのガラス板など)を支持体として選ぶ。

-型として、直径3~4cm、高さ2cmの金属製またはプラスチック製の円筒を選びます。

-LUBORSIL(離型剤)のようなエアゾールや油分の多い製品で金型と支持体を潤滑してください。

-モデリングペーストで型の底面を囲み、水密性を確保する。

-大理石の上に試料を置き、型の中央に置きます。

樹脂の調製

-製品の使用説明書に従って、2つの成分を容器に入れ、混合する。

-試料がずれないように注意しながら、樹脂を型に流し込みます。

-固化させる。

サンディング

-研磨紙片を基板に敷き詰める。

-研磨作業中、水を流し続けること。

-常に同じ用紙に同じ方向でサンドすること。 ペーパーグレードを変更する場合は、サンプルを90°回転させ、前回のサンディングで生じた隆起がなくなるまでサンディングしてください。

-双眼鏡(または光沢計)で研磨状態を確認する。

研磨・現像

-インレイの表面に以下に示す組成の試薬を塗布する(試料を試薬に浸すこともできる)。

-5~10分間、接触させたままにしておきます。 試薬で金属の表面が磨かれ、結晶が見えてくる。

-水で洗った後、アルコールで洗う。

-乾燥させる。

-プロジェクターで観察する。 カンマがある場合は、はっきりと表示されます。

備考

最小倍率:50倍

研磨が不十分な場合:再研磨を行う。

研磨試薬の調製

解決策A シュウ酸30%。 40 g.

蒸留水。 500ml。

メルギタル 1滴

解決策B 30%過酸化水素: 70 mi.

蒸留水。 500ml。

濃硫酸 3滴

使用時にA液とB液を混合し、密閉ボトルで数日間保存することができます。

最終コメント

上記のような検査は、時間がかかるためある程度の準備が必要であり、溶接機による溶接の品質に疑いのある特殊な状況を確認するためにのみ実施することができます。 手間はかかりますが、その分特性が引き出され、特に縦方向の切れ味を確認するときによくわかります。

スポット溶接モニター

最近の溶接機にはスポット溶接の制御が搭載されているので、このチェックはほとんど必要ない。 しかし、現在も使用されている古い機械、特にこの装置を搭載していない機械では、このテストが非常に有効である。

など、昏睡のリスクを最小限に抑えるために、溶接アームには様々な改良が順次加えられています。

– 下腕部のモチーフを延長し、糸冷えを改善。

– 冷蔵のクランブル、同じ目的で使用します。

– 逆配線回路を採用し、接点を最適化。

– などなど。

0 Comments