1. はじめに

2ピースアルミ缶の装飾工程において、インクシステムはグラフィック性能の中心です。ブランケットドラムが画像を缶本体に転写し、版胴がデザインを保持するものの、完璧に調整されたローラーの集合体であるインキ供給装置が、印刷が以下の方法で行われることを保証します。

- 色が均一であること

- 細部の鮮明度が高いこと

- 毎分2,000缶を超える速度で

インク供給のわずかな変化(過剰または不足、温度や圧力の変化など)は、直ちに以下のような欠陥につながります。

- 色調のばらつき

- ドットの変形(ドットゲイン)

- 目に見える帯状のムラ

- 輪郭の汚れや不明瞭さ

このため、インキ供給装置は同時に精密な機械部品であり、グラフィック制御機構でもあります。

トレーニングでは、重要な哲学が明確にされています。

最小の圧力で、最高の鮮明度。

2. システム内でのインクの動き

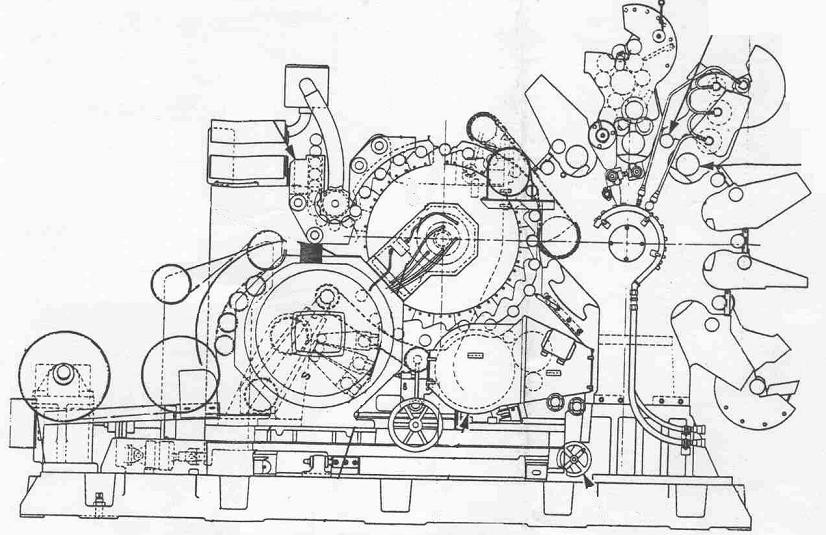

インクの経路はインキ供給装置から始まり、インキ供給装置ローラーに到達し、厳密に同期されたローラーの連鎖に入り、それを感光性ポリマー版の盛り上がった部分へと導きます。ブランケットがその画像を拾い上げ、缶に印刷します。

インク経路の技術的シーケンス:

インキ供給装置 → インキ供給装置ローラー → 転写ローラー → スチールローラー → 分配ローラー → オシレーションローラー → メインローラー → 版胴 → ブランケット → 缶

各ローラーは、プロセス品質において特定の機能を持っています。

いずれか1つが故障すると、エラーは下流で増幅されます。

3. インキ供給装置 — 品質を左右する最初の要素

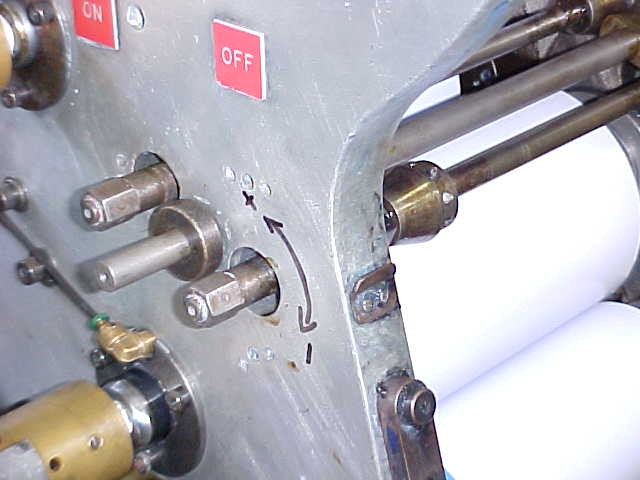

インキ供給装置はインクを保持し、調整可能なブレードによってインクを計量します。その長さに沿って9つの調整ポイントがあり、ローラーに転写されるインクの量を正確に調整できます。

- ネジを反時計回りに回す → インクが増加

- 時計回りに回す → インクが減少

少量で作業する際にインクが酸化したり乾燥したりするのを防ぐため、傾きも調整できます。

インキ供給装置の制御が失敗すると、システム全体がそれを増幅します:

インクが多すぎる → 過剰な圧力 → 熱 → ドットゲイン

インクが少ない → 色が薄くなる → 低濃度

後で修正されることはありません:

インクがインキ供給装置から正しく供給されない場合、缶にも正しく到達しません。

4. ローラー:印刷を支えるエンジニアリング

転写ローラー

インクを搬送するだけでなく、カムから偏心運動を受け、以下を保証します:

- 安定した回転

- 制御されたインク転写

- 短時間の停止でも摩耗を補償

このオシレーションが悪化すると → 垂直の帯状のムラが現れます。

分配ローラーとオシレーションローラー

インクは単なる膜ではありません。ローラーの幅全体に均一である必要があります。

オシレーションローラーは、以下を防ぐために横方向に移動します:

- 乾燥した領域

- 側面間の色調のばらつき

- ベタ部分の帯状のムラ

- 鮮明度の欠如

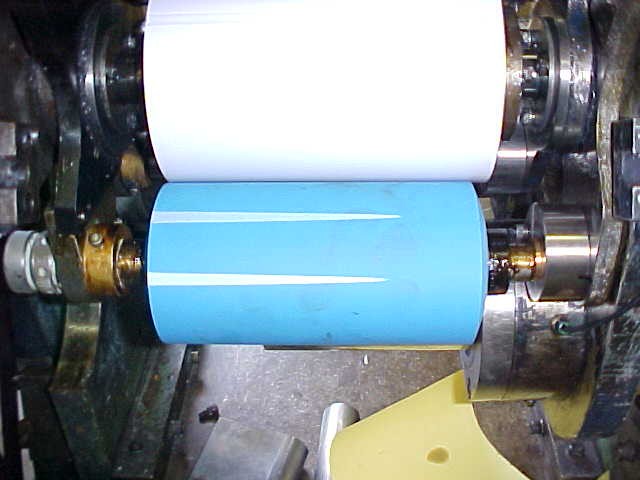

メインローラー

直径の異なる2つがあります:

| ローラー | 主な機能 |

| 左メインローラー (F1) | ディテールとハイライトの処理 |

| 右メインローラー (F2) | ベタ部分と広範囲の処理 |

両方が接触するのは:

- オシレーションローラー

- 版胴

その調整が最終的な画像品質を決定します。

5. 接触圧力 — 品質が決定される場所

圧力の調整は非常に重要です。

目標は:変形のない接触。

| 過剰な圧力 | 圧力不足 |

| ドットの変形 | インク不足 |

| 輪郭の汚れ | ディテールの色調が弱い |

| 加熱 | ハイライトの洗い出し |

| 過剰な摩耗 | 色調のばらつき |

起動中にローラー上のインクを観察することで検証が行われます。

接触痕は常に実際の問題を明らかにします。

ローラーは決して嘘をつきません。

6. 冷却 — 目に見えない安定性

インクの性能とローラーの状態は、完全に温度に依存します。このため、スチールローラーとギアボックスには、22°Cから25°Cの間の温度の冷却水が供給されています。

温度がこの範囲を超えると:

- インクの粘度が変化する → 色が不安定になる

- ポリウレタンローラーが膨張する可能性がある

- 摩擦と騒音が増加する

- プロセスの安定性が低下する

新しい構成により、すべてのローラーに同じ温度で到達することが保証されます。

これにより、印刷領域の一部のみに影響する「ホットスポット」が回避されます。

7. 安全で効率的なクリーニング

色変更時には、インク回収システムを使用してクリーニングが行われます:

- 回収装置を設置する

- インキ供給装置にアルコールを塗布する

- 残留インクが回収装置に流れ込む

- 安全に除去・廃棄する

これにより、以下が回避されます:

- 可動機構への手の接触

- 繊維や残留物による汚染

- 移行中の不良缶の過剰発生

汚れが少ない = 安全性が向上 = 可用性が向上。

8. 印刷の読み取りによるトラブルシューティング

印刷はリアルタイム診断です。

目に見える欠陥はすべて、機械的または圧力の不具合の直接的な結果です。

| 目に見える欠陥 | 根本原因 | 推奨される処置 |

| 色調が薄い | インク不足 / 低圧 | インキ供給装置からの供給を増やす / 接触を確認する |

| 輪郭の汚れやハロー | インクと圧力の過剰 | 徐々に圧力を下げる |

| 片側が暗い | 平行度の欠如 | 重要なローラーを再調整する |

| 細部の喪失 | ドットゲイン | 版への圧力を下げる |

| 経時的な色のばらつき | 冷却の問題 | 水流 / 温度を確認する |

機械的な説明のない欠陥はありません。

9. 高速での精度

このプロセスは、凸版印刷とドライオフセットの組み合わせであり、湿し水なしで金属表面に印刷できます。

利点:

- 水とインクの干渉がない

課題:

- ドットゲインのため、非常に細かいディテールを再現することはより複雑です

そして、すべてが極限の速度で発生します:

毎分2,000缶以上で、どんな小さなエラーも大きな欠陥になります。

圧力がずれると → 色調が変わる

温度が変わると → 鮮明度が失われる

ローラーがオシレーションを停止すると → 数秒で帯状のムラが現れる

缶の製造では、速度は容赦しません。

10. 結論

インクシステムは、缶装飾機において品質の原動力です。

インキ供給装置が適切に計量すれば → 色は安定する

ローラーが整列していれば → 色調は正確に再現される

温度が管理されていれば → 鮮明度が維持される

クリーニングが効率的であれば → 再起動時に痕跡を残さない

すべてはたった一つの目標のために機能します:

必要なインクのみを、版の盛り上がった部分にのみ、

缶がブランケットに接触するまさにその瞬間に付着させること。

インキ供給装置はエラーを許しません。

しかし、何が間違っているのかを常に明確な兆候で示します。

それらを解釈することを学ぶ者は、真の印刷技術者になります。