本稿では、広口ガラス瓶に使用される金属製の蓋、ネジ式またはスナップ式のクロージャーの特徴、また、市場で入手できるさまざまな種類とサイズ、その製造に使用される原材料、最も一般的な用途とそのクロージャーについて説明する。

特徴

登録商標である「Twist-Off」「White-Cap」が一般的だが、「Vapor Vacuum」「Press-Seal」「PT」など、さまざまな名称で市場に出回っている。 金属製の蓋は、バヨネットロック(1/4回転)、スナップオン、スクリューオン、垂直プッシュオンクロージャーなど、いくつかの種類があります。

いずれも食品包装用のガラス瓶やプラスチック瓶を閉じるために考案されたもので、ブリキ製であること、ポリ塩化ビニル樹脂製のクロージャに「シール部材」を使用していることが共通点である。

ガラス瓶の口の形状が円形であることから、蓋もすべて円形であり、要するにそのデザインは成り立っているのです。

– 天板の形状がほぼフラットなもの

– スムースまたはリブ編みの縦型スカート

– スカートの下端として、ボトルの口のネジに取り付けるための「爪」を備えていてもいなくてもよい、周辺カールを設ける。

図1は、これらの各パーツを蓋の断面で示したものである。

図1:金属カプセルの構成要素

このスカートの下端をカールさせた形状が、使用する金属の厚みや硬さ、そして上板のデザイン(フラットなものもあれば、円形のリングを持つものもある)と共に、まさにキャップに必要な物理的強度を与え、キャップの最終目的地に適合させるのである。

金属製の蓋の内側と外側を数層の有機コーティングで覆い、密閉要素で密閉することで、瓶やボトルを完全に密閉する場合、閉鎖の瞬間に容器のヘッドスペースに最初に生じた真空が、時間とともに一定の値を保ち、その組成が一定であるという事実が示すように、透過係数は実質的にゼロであると言うことができる。

金属製の「ツイスト」カプセルの最大の特徴は、必要なときに「蒸気による真空」、つまり「機械的真空」の原理で動作することである。 この真空状態は、蓋を瓶の口に密着させるという役割に加え、酸素の存在による好ましくない影響から包装された製品の有機的特性を維持するのに役立ちます。 2つ目のケースでは、真空ポンプによってヘッドスペースから空気を抜き、蓋は上記と同様の挙動を示します。

上記のように、密閉は蓋の内側に戦略的に配置された密閉要素によって達成される。 射出成形とモールディングのいずれかで適用される。 これらの要素は、基本的にポリ塩化ビニル樹脂をベースに配合された組成物であるプラスチゾルであり、その特徴は以下の通りである。

これらの蓋は通常、低密度ポリエチレンの袋に入れられ、良質の段ボール箱に詰められてお客様に提供されます。

履歴データ

1926年、シカゴ(イリノイ州)の新会社ホワイトキャップ社が、ガラス瓶用の金属製キャップ(クラウンキャップ)でおなじみのコンセプトをベースに、新世代の広口ボトルキャップを開発したのがきっかけだった。ホワイト・キャップ」とは、発明者のジョージ、ウィリアム、フィリップ・ホワイト兄弟の苗字のことで、キャップの色ではなく、白であることが非常に多い。彼らは主に、機械で瓶を閉じる際に、瓶のヘッドスペースに蒸気を閉じ込め、瓶の中を高真空にすることで、その後の熱処理と瓶の口へのキャップの固定を可能にするシステムを考え出した。この発明は、「ホワイトキャップ」という商標で登録された。そのため、このタイプのキャップは米国で誕生した。

すぐに大西洋を渡り、1932年には英国でメタルボックス社が生産を開始した。 第二次世界大戦後、1947年にドイツがヨーロッパで2番目に生産に参加し、シュマルバッハ – ルベカGMBHが製造元となった。

1957年、コンチネンタルはホワイトキャップを買収し、コンチネンタルが持つ世界中のパートナーやライセンシーのネットワークを活用し、ヨーロッパを中心としたいくつかの大陸で急速な発展を遂げました。ツイストオフキャップは、イギリス、ドイツのほか、1957年にオランダ(Thomassen & Drijver)、1958年にフランス(Le Bouchage Mecanique)、1958年にイタリア(Superbox)、1962年にスペイン(Oleometalgrafica del Sur)、その後、他の国でも生産されるようになりました。

中南米では、1960年にメキシコのEnvases Generales Continentalが最初のメーカーとなり、1964年にはアルゼンチンのCenteneraがメーカーとなった。

東洋では、日本では1960年に東洋製罐が、オーストラリアでは1965年にコンテイナーズ社が生産を開始しました。 アフリカでは、1966年に南アフリカでメタルボックスの生産が開始されました。

種類とサイズ

金属カプセルの種類は多岐にわたります。 その他にも、さまざまなものが挙げられます。

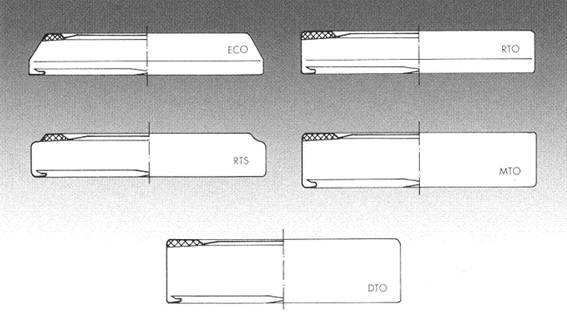

– RTO – Regular Twist Off。最大1/4回転で開くマルチネイルリッド。図番2参照

– RTS – Regular Twist Stepped.RTOと似ていますが、上部の周辺部、つまり肩の部分でステップを踏みます。図2参照

図2.ツイストオフカプセルの種類

– RTB – 「Regular Twist Button」。天板に中央ボタンを設け、真空の有無を検出するRTタイプです。

– RSB.・・・「レギュラーステップボタン」。ショルダーステップとセンターボタン付き。

– FTO – “Flutted Twist Off”。RTOに似ているが、スカートにバトルメント(切り込み)が入っている。

– DTO.ー「ディープツイストオープン」。 ハイスカート付き。 図2参照

– DTF – “Deep Twist Fluted” (ディープ・ツイスト・フルーテッド)。高いスカートとバトルメントで

– DSR – ディープ・スナップ・リシール

– FSO.・・・「フルートステップオフ」。アルメナスと肩のステップで。

– FTB.-“Fluted Twist Button” フランジとボタン。

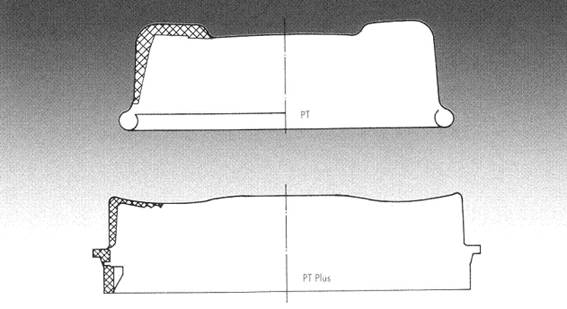

– PT.「プレス&ツイスト」。容器にふたをするときにひねらずに「押す」(press on)、包装を開けるときに「切る」(twist off)という意味の用語。図番3参照

– PT Plus – 同じPTカバーに、プラスチック製のセキュリティリングまたはタンパーエビデンス(改ざん防止用リング)を追加したものです。

図3.-PTおよびPTプラスカバー

キャップは、直径の値の後に、種類を表す文字で指定されます。 この直径はミリメートルで反映されます。 直径は、27 -30 -38 -43 -48 -51 -53 -58 -63 -66 -77 -82 -89など、さまざまなものが使用されています。 中には、離乳食用の51PTのように、ある種の蓋にしか使えないものもあります。 (離乳食)

生教材

金属カプセルの製造には、3つの原材料を使用しています。

– ブリキ

– 有機塗料(ワニス)

– 封止材(プラスチゾル)

もちろん、適切なパッケージングも

ブリキです。

金属カプセルの製造に使用されるブリキは、通常、以下のような特性を持つ。

– 厚み:蓋の直径の大きさによって異なります。 直径27のキャップで0.15、直径89のキャップで0.23と幅があります。 最も多いのは0.15~0.18mmの範囲である。

– 錫メッキ:通常2.8/2.8gr/m2です。

– 硬度:DR9調質二重ブリキが使用されているが、大径の場合は61調質に置き換わることもある。

– アニール: 連続(CA)

– 表面仕上げ:ストーン

– パッシベーション:311

– 表面潤滑剤:セバシン酸ジオクチル(DOS)

これらの概念の意味については、本サイトに掲載されているブリキに関する著作を参照してください。

有機コーティング

平らなブリキにローラーニス機で塗布するニスです。 基本的には、合成樹脂の溶液または分散液です。 後者(分散液)は、固形分の含有量によってオルガノゾルまたはプラスチゾルとなり、オルガノゾルは40~80%、プラスチゾルは90~100%の間で変動します。

メタルリッドの内側に使用するニスは、最低でも2度塗りします。 ブリキに直接塗布する下地膜(ボンドコート)には、一般に溶解型のものが使用され、最も一般的なのはエポキシフェノール型である。 一方、最上層には有機溶媒が使用される。 これは、有機溶媒が使用される封止材に対して優れた接着性を示すためである。

また、有機溶剤の特徴として、耐薬品性、柔軟性、硬度、味や臭いのなさなど、金属キャップに要求される性能が良いことが挙げられる。 塗布の際には、乾燥膜重量が適切であること、時間・温度を制御した条件下で正しく焼成されることを確認する必要がある。 本サイトに掲載されているニス関連の作品を一読されることをお勧めします。 使用する塗料の成分はすべて,各国で施行されている規制と,それに対応するポジティブリストに適合していなければならない。

封止部材

プラスチゾルは、カプセルの封止材として使用されています。 プラスチゾルは、 樹脂(PVC)、 可塑剤、その他の 添加剤の混合物で、常温で液体、粘弾性があり、色は白っぽい(顔料がない場合)。

この化合物は、熱(160℃~200℃)により、最初の液体状態から固体に変化し、重量の減少や体積の顕著な変化はない。

プラスチゾルは、表面コーティングとして使用されます。着色やテクスチャー加工が可能で、耐摩耗性、耐腐食性、耐電性に優れています。 安定剤や添加剤の種類によって、耐光性、耐熱性を向上させたり、特定の性質を持たせることができ、幅広い仕様に対応することができます。

蓋の内側、ガラス瓶の口と接触する部分にプラスティゾルの特別バージョンを塗布します。 その使命は、栓をした後、瓶の口の表面に押し付けて気密性を高めることである。

カプセルの製造に使用されるプラスチゾルの組成は、以下の比率に従って、製剤中の最大パーセント量の一連の元素を含む。

– 樹脂(PVC) 60

– 可塑剤 60 % 可塑剤

– 負荷 60% 負荷 60% 負荷 60% 負荷

– 潤滑油 18

– スタビライザー 6

– 発泡剤 3

樹脂:液体の状態から、 重合や乾燥などのプロセスを経て、固体の製品を生み出すことができる物質。 封止材に使用される樹脂は、ポリ塩化ビニルである。

可塑剤。 ポリマー(プラスチック)に添加され、ポリマー鎖間の分子間相互作用を低減させる 化学化合物。

可塑剤の効果は、添加された材料をより可鍛性にし、より可塑化し、したがって工業的な加工を容易にすることである。 可塑剤の代表的なものにフタル酸エステル類があります。 当社ではフタル酸ジアルキル(フタル酸ジエチルヘキシル)を使用していますが、エポキシ化大豆油や亜麻仁油も使用可能です。

フィラー: 製剤にボリュームを持たせるとともに、美白効果も期待できる。 この封止材には、天然バライトと酸化チタンがよく使われている。

潤滑油です。塩ビの加工性を促進する。 プラスチゾルの使用を容易にし、内部ではポリマー鎖の動きを許容し、外部ではポリマーと加工装置の部品との間の摩擦の程度を低減する。 主にパラフィン、レシチン、メチルシロキサン…が使用されています。

スタビライザー 高い安定性を与える不溶性製品。 高温での安定性、撥水性、塩酸バインダーとしての機能を備えています。 離型剤、潤滑剤としての役割を担っている。 ステアリン酸カルシウムやステアリン酸亜鉛が代表的なものです。 適度な使用感である

膨潤剤。これらは、アゾジカルボンアミドなど、非常に低い割合で関与する吹き出し要素である。

プラスチゾルの製造工程では、成分を汚染したり変質させたりしないよう、特別な配慮が必要です。 この工程は、あくまでもクリーンな条件下で行われる物理的なミキシングに過ぎない。 製造されたプラスチゾルは、密閉された容器(ドラム缶)に入れられ、極端な温度から保護されなければならない。

これらのシール材は、攪拌機、ポンプ、インジェクターヘッドからなる特殊な装置によってカプセルに塗布される。 次のステップは、170〜215℃の空気を循環させた乾燥炉でプラスチゾルをゲル化させることで、完成品の完全な殺菌を実現することである。

用途

金属製の蓋は、ガラス瓶に使用することで、非常に幅広い食品を入れることができます。

– 野菜・果物全般

– 豆類・レディミール

– 肉類・魚介類

– ジャム、ソース、マヨネーズ

– ベビーフード、ジュース、ナッツ類

そして、長いetc. 一般的には、次の3つのタイプのアプリケーションが考えられます。

A.- 固形または半固形の製品で、真空パックされているか否かを問わないもの: ナッツ類(アーモンド、ヘーゼルナッツ、ピーナッツ、…)、蜂蜜、マヨネーズ…。

B.- 最高温度100℃までの低温殺菌製品:フライドトマト、ケチャップ、天然またはマリネしたアーティチョーク、ピクルス、シロップ漬けの果物、ネクター、ジュースなど。

C.- 100℃以上で殺菌可能な製品:肉・魚製品、豆類、調理済み食品、ベビーフードなど。

クロージング

充填・閉栓作業は、この技術についてある程度の知識が必要な作業です。 この内容については、すでに本サイトで公開している「ツイスト、PY、PTプラス真空蓋の正しい使用方法について」の中で紹介しています。

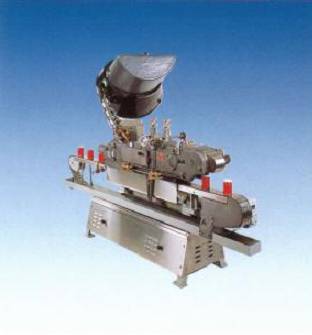

ごく簡単に説明すると、ボトルに製品を充填するのは充填機で、その設計や働き方は、充填する製品の性質や質感によってさまざまです。 その後、封入機に渡され、カプセルを入れて閉じます。 この第2号機は、振動する蓋フィーダー、フィーダーからの蓋の傾斜落下、移動しながら蓋を取るボトルコンベアチェーン、蓋を強制回転させて閉じる位置に持っていくベルトのシステムから基本的に構成されています。 蒸気を当てて真空にすることができます。 図4参照

図4.- カプセル封入機

さまざまな生産量と直径の範囲に対応しています。 機械式真空仕様もあります。

真空包装された製品は、真空度が十分であることを確認する必要があり、適切な条件を満たしていない瓶や、蓋を取らずにシーラーを通過した瓶は不合格となります。 そのため、シール不良を検出するための特殊な装置が使用される。この装置は、内部の真空の作用によって生じるカプセルの中央パネルの崩壊の度合いを測定する原理で動作している。 これらのデバイスは、蓋に直接接触することで動作するものと、直接接触せずに単に近接することで動作するものがあります。 図5は、後者の特性を持つユニットである。

図5.- 接触しないクロージャーの不良検出装置

本機では、次のような操作を行っています。

– 制御システムは、非真空ボトルを取り置く。

– カプセル無し容器4個検出後、封入機停止

– 不良品がない包装を数える

– 不良ファスナーを独自にカウント

0コメント