フープツーリング – ペイントコンテナ

SUMMARY

塗料容器に使用される二重壁のフリクションシール用リングを製造するために必要な金型の設計の詳細。

プリアンブル

金属パッケージング産業の特殊な側面として、再利用可能で密閉性の高い開封用容器の製造が挙げられます。 具体的には、家庭用の塗料やワニスを入れるパッケージがそうです。

この再使用と気密の要件を満たす圧力シールとして、シングル、ダブル、トリプルフリクションシールなどの種類が市販されている。 この問題については、すでに記事で取り上げています。

その入門編として、ぜひご一読ください。 今回の新作では、これらのファスナーに使用されるリング(指輪ともいう)などの一部を製造するための精密金型の設計にのみ焦点を当てます。

可能なフープの中で、最も代表的で使用頻度の高いダブルフリクションタイプを選びました。 その形状、望ましい寸法設計、製造に必要な工具の構成などを示します。

UTILITIES

この指輪の製造には、2つの工程が必要です。

– 金属を切断し、スナップファスナーの壁のラフ図を作成する最初のもの。

– リムの外側、ボウル、フランジを成形し、壁を仕上げ、口を仕上げる第二の作業。

この2つの作業は、トランスファープレスで行うこともできますが、通常は2台のクラシックなグースネックプレスで行い、重力リフト&ドロップシステムで連結し、最初の作業から2番目の作業へと部品を搬送します。

1台目のプレスは、長さに合わせてカットされた短冊状の材料をフィーダーに積み重ねて供給しますが、2台目のプレスはパーツフィーダーを内蔵していることが条件です。 後者は通常、空気圧で作動するフィーダーアームである。

一次加工

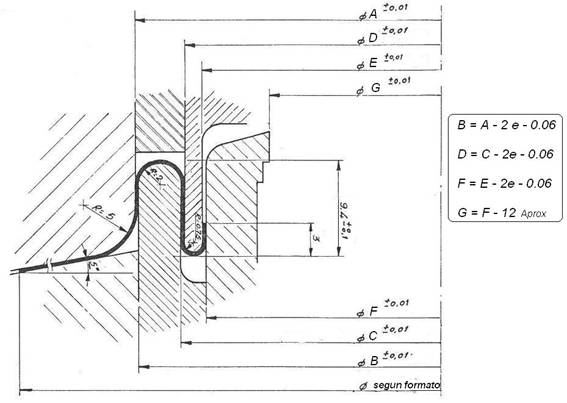

最初の操作で得られたスケッチは、エッジが長くなった逆「U」字型に近い形をしています。 図面No.1では、そのプロファイルと、形状を与える金型のさまざまなパーツを見ることができます。

図1:DFフープ第1動作の断面図

このようなリングを形成するために必要なディスクの切断径は、容器に使用されている底の適切な直径よりも約11.5mm大きくなっています。 つまり、「ダブルフリクション」タイプのリムと同形式のフラットボトムのカットには、約11.5mmの差があるのです。 このデータは、容量が1/2~1リットルの中型の容器に対して有効な参考データとなります。 フォーマットの大小によって、この優先順位は比例して変化します。 また、翼の寸法や選択された留め具の種類にも影響される。 表示されている図は、タイプIまたはIIロックに対応します。

U “の口、つまりストッパーが摩擦嵌合する部分の幅は、上記のサイズ(容積1/2~1リットル)の容器では6mm、つまり図面の寸法BとCの差は12mmとなる。

リングパネルに確保されたロッキングマンドレルハウジングの谷のスペースは、摩擦「U」の口とほぼ同じです。 したがって、直径A(図面No.1参照)を定義する近似式は次のようになる。

直径A=フォーマット径(X)-11mm。

Aの値が決まれば、リングを構成する残りの直径は、図1に示した計算式に当てはめることができる。

フープの口を作るために、中央の円盤を取り外す必要があるのです。 この円盤の切り口は、直径G

高さについては、本図に参考データを示したが、前述の通り、常に容量1/2~1リットルの容器を想定している。 金属の曲げ半径は、図1の摩擦直径の値で定義されるが、一番外側の摩擦直径は5mmが適切な値である。

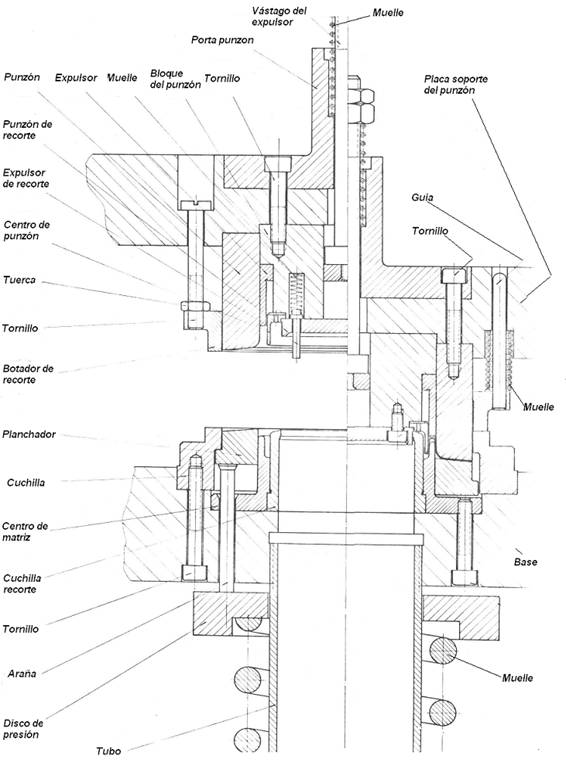

最初のフープの動作設計が決まると、フープを成形するために必要なプレス金型の設計に注力することができます。 図2に筐体用金型の一例を示す。

このツールは、次のような操作を順次行っていきます。

– 供給されたストリップからメタルディスクをカット

– 中央の円盤を切り取ってリム口を形成し、取り除きます。

– このようなリングの摩擦壁は、はめ込み式で

図2:ダブルフリクションリング初回動作用金型

そのため、金型には円形で同心円状の2つの切り口ができる。 刃とパンチの2対は完全に一致させる必要があります。 中央の切り欠きの除去は、圧力システムの中央に収容された下部チューブから行います。

切り出し口は、スプリング式のエジェクターの働きにより、チューブ内に押し込まれます(図2参照)。

それ以外は、ボトムダイによく似ており、二重の摩擦壁を発生させるために、パンチとダイの中心が一対になっていることが特徴です。

工具部品の寸法を決める際には、工具の寸法に対してリングの弾性によるわずかな変形が常に存在することを考慮しなければならない。 特に摩擦壁の直径はそうです。 効果的なシールを維持するために、リングとプラグの間の適合は非常に精密でなければならないので、この材料の回復を考慮しなければならず、工具の寸法が部品に得たい寸法と一致しない。 冒頭で紹介した作品では

には、取得する部品の寸法と工具の対応する寸法を比較する表が含まれています。

再演算

1回目の操作で得られた部品は、磁気リフトや重力落下などの適切な手段で2回目のプレスに移される。 1台目のプレス機の出口でワークをひっくり返し、フリクション「U」の口が上を向いた状態で2台目のプレス機に入れる必要があります。

前述したように、この2台目のプレスにはパーツフィーダを取り付ける必要がある。 一つずつ、プレスに取り付けた工具に挿入すること。 これらのメカニズムの詳細に踏み込むことは本稿の意図するところではない。 これらは別の場所で展開する予定です。

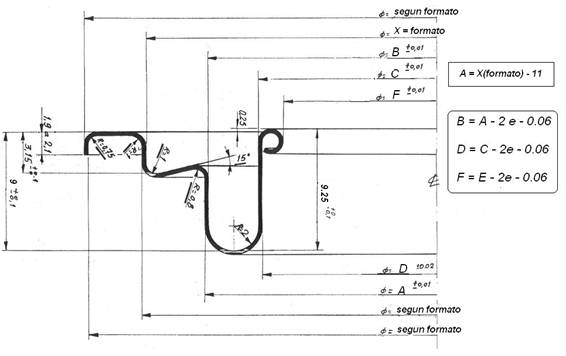

2回目の操作でフープを完成させ、1回目の操作で描いたスケッチを変形させる。 図3は、この2回目の操作でできたリングである。 その任務は次の通りである。

– 容器にリングクロージャーを作るために必要なフランジとトレイを形成する。 この場合のフランジは、ボートの他方の端に使用される同径の通常の底のものと同じでなければならない。 フラスコの底面は、プラグをリングに差し込む際にフラスコが沈まないように、図3参照、高さに傾斜が必要です。

– U “の壁を再調整し、適切な寸法であることを再確認します。

– ブラシの毛を切ってしまうような鋭いエッジをなくすために、リムの端をカールさせ、さらに悪いことに、ある種のブラシでは錆の存在を引き起こすことができる塗料とリムに見られる鋼の容易な接触を排除します。

図面No.3では、図面No.1と同じ文字で直径を区切っているが、新たに次のような文字が登場している。

– X:キュベット径の値、ロッキングマンドレルの設定、”フォーマット “として指定。 この開始値と壁面直径Aの比が与えられる。

図3:DFフープ第2動作の断面図

各直径の決定式は図面の上に記載しています。 この例で適切な高さは、最初の操作に適用される高さと関連していることも示している。

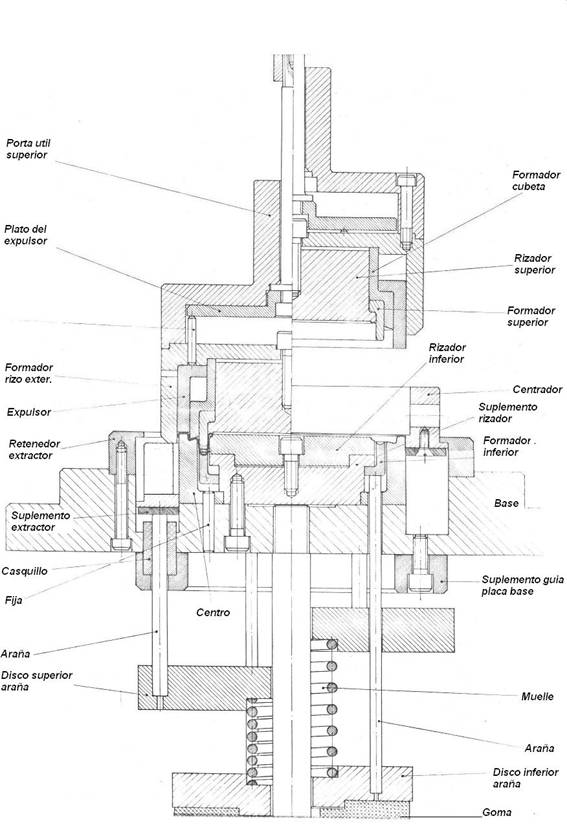

フープの形状が決まったら、それに対応する工具の設計に移ります。 上記のようなタスクを実行しなければならない。

その形状を図4に示す。 成形金型であり、切断機能はない。 そのため、構成がやや簡略化されています。 リングの第1動作は、第1動作の外径よりもわずかに大きな横幅を持つ「センタリング装置」の凹部(アクセスチャネル)を通ってダイの底の位置に到達します。 このスロットの底面は、その第1オペレーションのフィーダーからの到着レベルと同一面でなければならない。 この「センタリングピース」は、工具の底面から最も突出している部分で、2つの機能を備えています。

– 作品の到着をスムーズにする

– センター」に合わせます。

下圧系には、完成したリングから金型が出やすいように、ダブルスパイダーが装備されています。 金型上部で持ち上げられ、プレスストロークの終点に到達するとエジェクタで排出される。

図面No.4を見ると、このツールの完全な機能が視覚化されていることがわかる。 これは、左側が閉じた状態(ストロークの下死点)、右側が開いた状態(上死点)で表現されています。

図4: 二重摩擦環の二重操作のための金型

1stオペレーションダイ、2ndオペレーションダイともに、コラムで誘導するとより効果的です。 最初のケースでは、そのダブルカットのため、ほとんど必須である。

メタル

指輪の製造に使用されるブリキまたはTFSは、この材料の内部応力によるクラック、破損、過度の変形の危険性を排除するため、低硬度で厚いゲージでなければなりません。 1/2~1リットルの製品を入れる容器の輪の場合、T2硬化、ゲージ0.26~0.29mmが適切な値です。 そのコーティングは、含有される製品の攻撃性に依存する。

0コメント