SUMMARY

ルーチンによるノッチング-ノッチングマシン用ヘッドの設計と寸法の説明。

イントロダクション

丸い容器本体の両端を小さくする方法としては、タンポンによるものが最も古い。 この手順については、すでにノッチングの一般的な記事で説明しています。

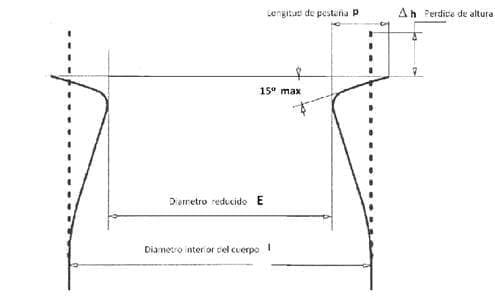

この方法だけではなく、別の方法でこの切り欠きを行うことも可能です。 これは、本体の端に、金属を内側に変形させる特殊な形状のローラーやローラーを外付けし、ヘッドを折り曲げて使用するものである。 この方法では、容器の口径を小さくすると同時に、その後の閉栓のためのリムのフランジ加工が行われます。 図1参照。 前述の「ノッチ付きパッケージ」の仕事では、このノッチ形状を簡単に扱いましたが、今回はその金型設計の観点から説明します。

図1:ノッチとロールフランジ付き容器

プッシャーローラーは、サイクルごとにノッチ加工される容器本体に接近し、軸回転する揺動アームに取り付けられています。

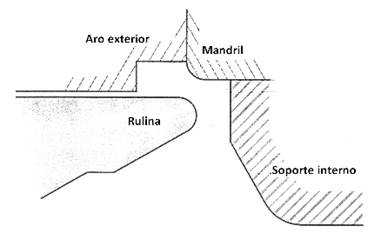

頭部は以下のパーツで構成されています。

– 外輪の内側に段差を設け、この段差でフランジを停止させることにより、フランジの長さを制限したもの。

– サイクルの開始時に容器の端がフィットするセンタリングマンドレル。

– 切頭円錐形の内部支持体で、その側面は容器の縮径(R)を制限し、その上にローラーで押された材料が載っている。

図2参照

図2:ローラーによるノッチング・フランジングヘッドの模式図

APPLICATIONS

最も広く使われているのは、飲料用容器で、人気の高い「ツーピース」容器の製造である。 片方の端だけ切り欠きとフランジ加工が必要です。 ブリキ製でもアルミ製でも、この技術を応用することは可能です。 この操作を行う装置は、容器を垂直に立てた状態で作業を行います。

エアゾール缶の構造にも「スリーピース」が使われており、この場合、両端を加工することでそれぞれ異なる直径を持つことが可能です。 ここで、機械は容器を水平にした状態で動作させるのが普通です。

計算方法

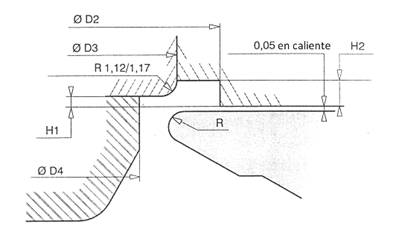

フランジヘッドの主な寸法を図3.に示す。 定義できる値は以下の通りです。

ルリナトレーニング

このローラの作業半径 Rは、以下の値をとることができる。

– フランジが2.45で呼び径が83の容器の場合<.R = 1 mm

– フランジ径2.70、呼び径2.70のコンテナ用 > の83。 R = 1.4 mm

ヘッドです。

– 外輪。

o リミッティングステップの直径 D2:

- D2=容器の公称ノッチ径(E)+フランジ長さ(p)の2倍。 (図1参照)

o ステップH2 の高さ。

- H2 = 0.25mm 公称直径83mmの容器の場合<

- H2=0.40mm(公称容器径の場合

>

83mm

– マンドレルのセンタリング。

o マンドレルの外径 D3:

- D3=容器本体の内径(I)+0.08mm

o マンドレルと外輪の高さの差 H1:

- H1 = 0.10mm 公称直径83mmの容器の場合<

- H1=0.20mm(公称直径の容器に対して

>

83mm

図3: ローラークランプヘッドの基本寸法

– 内部サポート。

o 外径D4:

- D4 = 容器の公称ノッチ径 – 0.10 mm

あとは、機械の寸法とデザイナーのセンスが問われるところです。

0 Comments