今ではオペレート・デコレーションの良し悪しが非常に重要で、どの缶メーカーもより多くの缶を、より多くの出力を得るために最善を尽くしています。

しかし、印刷速度の向上や廃棄物の削減など、生産性の向上を実現することは容易ではありません。 ですから、私の考えでは、良い安定した印刷機を持つことは非常に重要です。 どうすれば実現できるのか? インフィードで この小さな面積が、生産の良し悪しの原因になります。 コンコードでもラザフォードでも良いのです。

デコレーターへの参入は非常にデリケートで、異なる球体の影響を受けると大きな問題になります。

缶装飾の初期には、スピードはそれほど重要ではありませんでしたので、フィードはスピードに連動していました。

缶は重力だけで入口に押し込まれた。 このアイデアにより、デコルテーターは少なくとも600~800cpmの速度で動作させることができました。

この時点でのデコレーターのスピードは、デコを通過する缶の数が足りないくらいで、印刷は4色のみ、最高でも800〜1000cpm程度しかありませんでした。

その後、缶の需要は増加し、メーカーは業界のために十分な量の缶を生産する必要に迫られました。

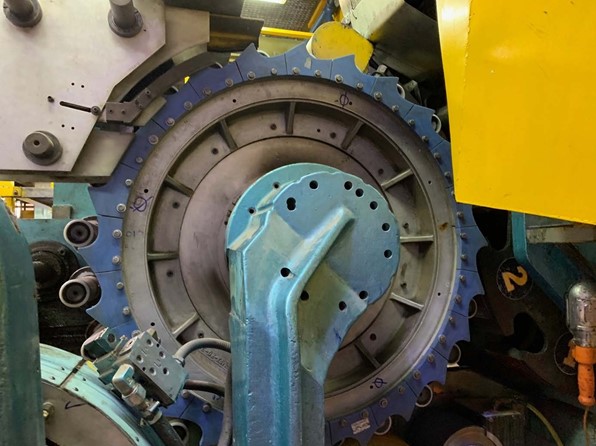

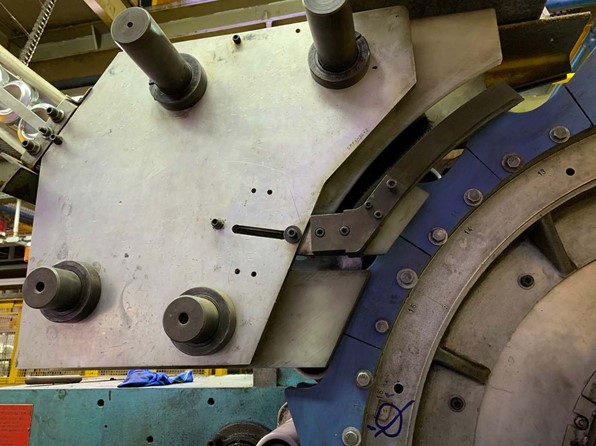

以前はCMP(Continuous Motion Printer)と呼ばれていたが、CD2(Decorator Generation 2)では、バキュームスターホイールを30度の角度でインフィードすることで、1,000cpm以上の高速印刷が可能になった。

これで缶はエアトラックのフィーダーで押され、真空のスターホイールでチャックに乗せられた。

缶を30度の角度で載せるのは、1000cpmの高速回転で缶がスムーズに速く滑ることを確認するためだ。

しかし、この1500cpmという速度では缶の需要を満たすことができなかった。

そこで、次の世代のフィーダーが必要となり、全く新しいアイデアが考案されました。

従来は30度の角度で十分な量の缶を高速で投入していましたが、90度などの垂直方向の投入で高速で缶を投入するようになりました。

そのためには、缶を装填する時間を確保するために、装填ポイントを30度よりも低くすることが必要だと考えました。

この新設計により、製缶業者は積み込み作業に時間をかけられるようになり、また、積み込みには縦型インレットを使用するようになりました。

このタイプのフィーダーは、特殊なスターホイールの設計によりキャンロードコントロールを改善し、2200cpmの印刷速度を実現しました。

新しい縦型エントランスでは、ほとんどの部品が外側になったため、短時間でサイズ変更ができる可能性があります。

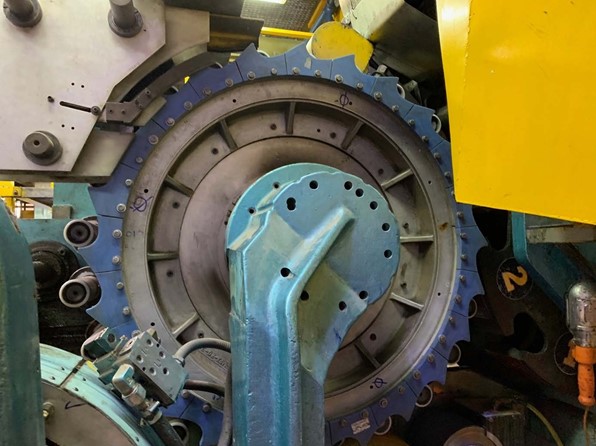

今のところ、これはすべての缶メーカーが採用している最も一般的なものですが、しかし、負荷が悪くなる原因となる要素はもっとあります。

例えば、缶の移動性が良い場合、フィーダーが缶を積んでいて問題ないのですが、缶の移動性が少し範囲外になった途端、デコルティケーターに反応が出て、缶を引っ張り出し始め、排出量が多いため劣化が進みます。

一方で、エントランスのメンテナンスもあり、これがうまく、正確に行われないと、頭痛の種になることもあります。 ほんの少しの調整ミスで、デコはもう再び缶を排出している。

また、このフィーダーは温度にも非常に敏感です。 例えば、1シフト目の午前中はフィーダーが正常に動作していたのに、2シフト目の午後になるとフィーダーも地獄のように缶を排出するようになったのは、周囲の温度が変化して負荷に影響を与えているからです。

この施設では、フィーダーが常に同じ温度になるようにエアコンで覆われているのを長年見てきました。

以前は800cpmで缶を印刷するように設計されていましたが、缶の需要が高いため、缶メーカーはより高速でより多くの缶を印刷することを求めており、これはフィーダーが完璧に正しく設定されていなければ実現できません。

現在、私の考えでは、これが生産地全体のキーポイントであり、缶の高い需要に適応するためには、これを修正しなければなりません。

バイサー・サマンサ

ムントラタス顧問

0コメント