अनुक्रमणिका:

– कालक्रम

– विद्युत वेल्डिंग की बुनियादी बातें

1º.- कालक्रम

a) शुरुआत

पिछली शताब्दी के 60 के दशक की शुरुआत में, तीन टुकड़ों वाले “” प्रकार के डिब्बों के किनारों को जोड़ने के लिए, बिना किसी मिश्र धातु के दो अलग-अलग वेल्डिंग प्रक्रियाएं, वाणिज्यिक उद्देश्यों के लिए, लगभग एक साथ विकसित की गईं।

यह वेल्डिंग प्रक्रिया, जोड़े जाने वाले क्षेत्रों को एक निश्चित समय में ऊर्जा की मात्रा प्रदान करने पर आधारित है। यह ऊर्जा, वेल्ड किए जाने वाले धातु के हिस्सों को पिघलाने में सक्षम गर्मी में बदल जाती है। ऊर्जा का योगदान एक विद्युत प्रवाह के माध्यम से किया जाता है और भौतिकी के नियमों द्वारा शुरू की गई प्रक्रिया का अच्छी तरह से अध्ययन किया जाता है।

कॉन्टिनेंटल कैन ने «कोनोवेल्ड” पेश किया। इस तकनीक का उपयोग शुरू में क्रोम (TFS) के इलेक्ट्रोलाइटिक कोटिंग के साथ स्टील पेय डिब्बे के उत्पादन के लिए किया गया था। पहली मशीनों के साथ संतोषजनक वेल्डिंग करने के लिए, यह आवश्यक था कि स्टील की सतह पर लगभग 2 मिमी की चौड़ाई में क्रोम कोटिंग न हो। उन किनारों के प्रत्येक तरफ जो सीम बनाते हैं।

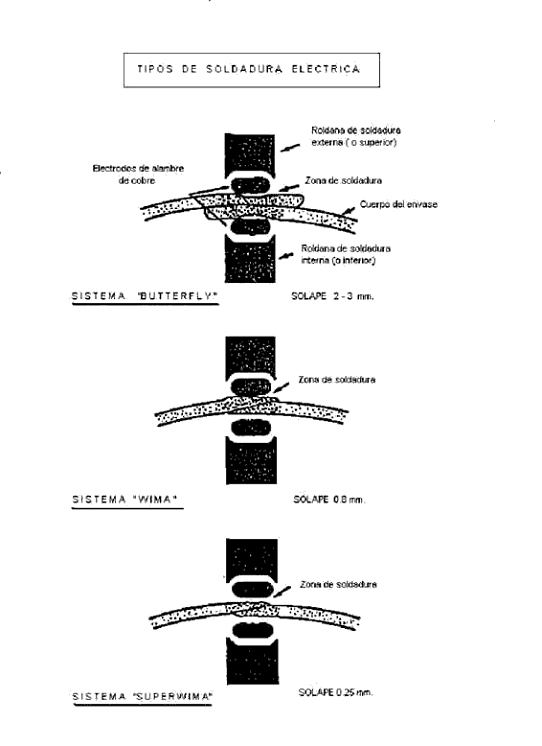

लगभग उसी समय, स्विट्जरलैंड के सौड्रोनिक एजी ने टिनप्लेट के लिए विद्युत वेल्डिंग द्वारा सेमी-ऑटोमैटिक सीम मशीनें पेश कीं। इन पहले सौड्रोनिक वेल्डर का उपयोग सामान्य रूप से उत्पादों के लिए बड़े धातु के कंटेनरों के निर्माण में किया गया था। साइड सीम 4.5 मिमी तक ओवरलैप होते हैं, जिससे वह बनता है जिसे “तितली” (बटरफ्लाई) वेल्डिंग के रूप में जाना जाता है (नीचे चित्र देखें)। यह “बैटरीफ्लाई” वेल्डिंग खाद्य कंटेनरों में मान्य नहीं थी, क्योंकि यह सत्यापित किया गया था कि सीम के स्पष्ट किनारों को वार्निश करने में बड़ी कठिनाइयाँ थीं। इस प्रकार की वेल्डिंग की मोटाई इतनी अधिक थी कि इसे वार्निश की परत से ढका नहीं जा सकता था, चाहे वह कितनी भी उच्च क्यों न हो।

बी) सौड्रोनिक वेल्डिंग का विकास

60 के दशक के मध्य में, सौड्रोनिक ने मध्यम और बड़े आकार के डिब्बे के निकायों के उत्पादन के लिए पूरी तरह से स्वचालित मशीनें पेश की थीं। 1969 में, कंपनी ने एयरोसोल कंटेनरों के निर्माण के लिए तेज मशीनें पेश कीं, जो प्रति मिनट 200 इकाइयां बनाती हैं। हालाँकि, शायद सबसे महत्वपूर्ण योगदान 1975 में हुआ, जिसमें तार “प्रोफाइल” (वायर मैश वेल्डिंग सिस्टम) (WIMA) द्वारा वेल्डिंग प्रणाली थी। इस तकनीक में तांबे के तार का उपयोग शामिल है जिसे खींचा और चपटा किया गया है, ताकि वेल्डिंग क्षेत्र में संपर्क सतह बढ़ जाए, जिससे केवल 1 मिमी चौड़ाई के ओवरलैप के साथ एक अधिक ठोस और पर्याप्त वेल्डिंग का उत्पादन हो (चित्र l देखें)। सौड्रोनिक ने इलेक्ट्रोड सतह के संदूषण की समस्या को हल करने के लिए, डिब्बे के सीम और तांबे के वेल्डिंग रोलर्स के बीच एक मध्यवर्ती इलेक्ट्रोड के रूप में तांबे के तार के उपयोग को विकसित किया, और वेल्डिंग की गुणवत्ता पर इसके प्रभाव को कम किया। चूंकि तार का पुन: उपयोग नहीं किया जाता है, इसलिए इलेक्ट्रोड का संदूषण अब कोई समस्या नहीं रही। दूसरी ओर, तार के स्क्रैप का उच्च आर्थिक मूल्य है। रोलर्स को 2º के झुकाव के साथ लगाया गया था, ताकि सीम के किनारे को थोड़ा चपटा किया जा सके और इस तरह चरण को कम किया जा सके और इसे फिर से वार्निश करना आसान हो सके।

इन सुधारों ने डिब्बे निर्माताओं को खाद्य उद्योग और अन्य मांगलिक अनुप्रयोगों में पहली बार उपयोग के लिए बिना मिश्र धातु के वेल्डिंग द्वारा साइड सीम डिब्बे का उत्पादन करने की अनुमति दी।

चित्र 1: साइड सीम में विभिन्न प्रकार की विद्युत वेल्डिंग

1978 में, SUPEWIMA वेल्डिंग प्रणाली पेश की गई थी। वेल्डिंग प्रक्रिया के इस विकास को साइड सीम में केवल 0.15-0.3 मिमी के ओवरलैप की आवश्यकता होती है। इसमें अन्य फायदे भी जोड़े जाने चाहिए: गर्मी से प्रभावित वेल्डिंग क्षेत्र में कमी; कम सख्त होना, और सीम की मोटाई में कमी (लगभग 1.2 x शीट की मोटाई)। वेल्डिंग प्रक्रिया में अधिक दक्षता के साथ, उन गति में सुधार हुए जिन पर मशीनें काम कर सकती थीं, जो प्रति मिनट 500 से अधिक कंटेनर बनाने में सक्षम थीं।

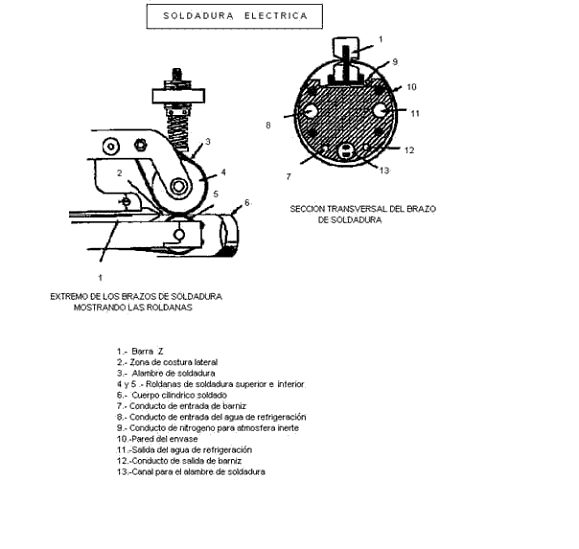

सौड्रोनिक बॉडी मैन्युफैक्चरिंग मशीनों की मूल प्रणाली में मशीन को फ्लैट बॉडी की फीडिंग सिस्टम, उनकी डिफ्रिब्रिलेशन सिस्टम, एक रोलिंग यूनिट और वेल्डिंग स्टेशन शामिल हैं। बाद वाले में हथियार हैं, जो रोलर्स का समर्थन करते हैं। निचले हाथ में विभिन्न कार्यों के लिए सभी नाली प्रणाली शामिल हैं (तांबे का तार, शीतलन, नाइट्रोजन, वार्निश …)। चित्र 2 देखें। डिब्बे के शरीर का उत्पादन करने वाली मशीन में डबल या ट्रिपल ऊंचाई वाले निकायों के लिए एक कटिंग यूनिट, ऑक्साइड के गठन से बचने के लिए एक निष्क्रिय वातावरण में वेल्ड करने के लिए एक अंतर्निहित प्रणाली और शरीर के अंदर और बाहर दोनों तरफ साइड सीम के वार्निशिंग के लिए एक इकाई भी हो सकती है।

चित्र 2: हथियारों के सिरों का विवरण

एक बार बनने के बाद, कंटेनर के शरीर को यांत्रिक रूप से वेल्डिंग स्टेशन में पेश किया जाता है, जहां ओवरलैप स्थिर रहता है। सौड्रोनिक वेल्डिंग द्वारा नियोजित तकनीक, बस, निरंतर डिस्चार्ज द्वारा वेल्डिंग की एक प्रक्रिया है।

WIMA और SUPERWIMA प्रक्रियाओं में, शरीर का तापमान 900º C से अधिक हो जाता है। सीम के साथ धातु के ठोस चरण के प्रभावी सुपरेशन की गारंटी देना। हालाँकि, यह उन तापमानों से काफी कम है जो पिछले मॉडलों के साथ प्राप्त किए गए थे।

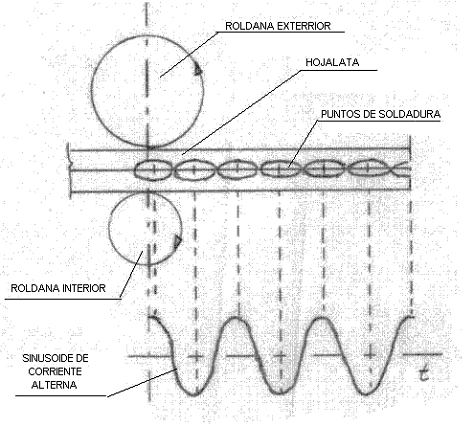

सौड्रोनिक प्रणाली में एक साइनसोइडल प्रत्यावर्ती धारा इनपुट का उपयोग किया जाता है। एक 50 हर्ट्ज़ मशीन प्रति सेकंड 100 डिस्चार्ज (वेल्डिंग पॉइंट) उत्पन्न करती है, और एक 500 हर्ट्ज़ मशीन समान समय में 1,000 उत्पन्न करती है।

जैसा कि हमने पहले ही संकेत दिया है, वेल्डिंग मशीन में एक कटिंग यूनिट को शामिल करने से डबल-ऊंचाई वाले निकायों की वेल्डिंग भी संभव हो जाती है। इसके अलावा, यह समावेश, कम वेल्डिंग आवृत्तियों के साथ उत्पादन बढ़ा सकता है, या छोटे निकायों के निर्माण को संभव बना सकता है, जिसे मशीन अन्यथा संभाल नहीं पाएगी। यदि कंटेनर को कॉर्डेड या इंडेंटेड किया जाना है, तो वेल्डिंग एक निष्क्रिय गैस वातावरण में की जाती है, क्योंकि इसे ऑक्साइड से मुक्त देखने की आवश्यकता होती है। ऑक्साइड फिल्म का गठन बहुत नकारात्मक होगा, क्योंकि यह बाद की प्रक्रिया में अलग हो सकता है। वेल्डिंग क्षेत्र का बाद का पुन: वार्निशिंग किया जाता है क्योंकि प्रक्रिया वेल्डिंग क्षेत्र में फ्लैट शीट में वार्निश लगाने की अनुमति नहीं देती है, क्योंकि इससे करंट के मार्ग में बाधा आएगी। इस वार्निश को बाद में निर्माण लाइन के भीतर ठीक किया जाता है।

विद्युत वेल्डिंग द्वारा साइड सीम की प्रक्रिया के संबंध में, सौड्रोनिक दुनिया भर में सबसे आगे है, जिसमें दुनिया भर में हजारों अलग-अलग इकाइयां काम कर रही हैं।

2º.- विद्युत वेल्डिंग की बुनियादी बातें

1º.- एक बिंदु की मूल योजना

एक वेल्डिंग बिंदु धातु को पिघलाकर उत्पन्न होता है, जो कम शक्ति अंतर पर उच्च धारा की तीव्रता के पारित होने से विकसित गर्मी की क्रिया द्वारा होता है।

हालांकि दो प्रकार की धाराएं हैं, निरंतर और प्रत्यावर्ती, हम जानते हैं कि सामान्य उपयोग दूसरी है। प्रत्यावर्ती धारा (स्पेनिश में CA और अंग्रेजी में AC में संक्षिप्त) को विद्युत धारा कहा जाता है जिसमें परिमाण और दिशा चक्रीय रूप से भिन्न होती है। प्रत्यावर्ती धारा का तरंग रूप सबसे अधिक उपयोग किया जाता है एक साइनसोइडल तरंग है, क्योंकि ऊर्जा का अधिक कुशल संचरण प्राप्त होता है। प्रति इकाई समय में वेल्डिंग बिंदुओं की एक उच्च संख्या प्राप्त करने के लिए, उपयोग की जाने वाली प्रत्यावर्ती धारा की आवृत्ति बढ़ जाती है। आइए प्रक्रिया को थोड़ा और समझाएं।

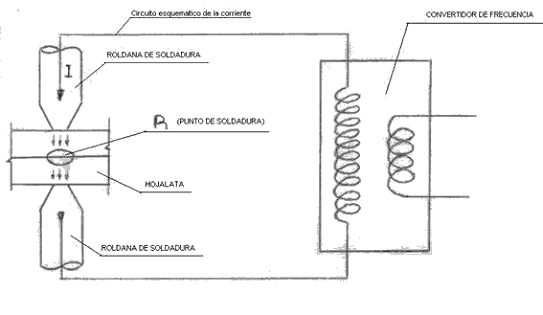

औद्योगिक नेटवर्क की सामान्य आपूर्ति आवृत्ति पर प्रत्यावर्ती धारा वेल्डिंग मशीन तक पहुँचती है, जो इसे आवृत्ति कनवर्टर में पेश करती है, जिससे एक महत्वपूर्ण संख्या में हर्ट्ज़ में वृद्धि होती है। इस प्रकार, उदाहरण के लिए, एक विशिष्ट मामले में यह 50 हर्ट्ज़/सेकंड – आपूर्ति आवृत्ति – से 500 हर्ट्ज़/सेकंड – कनवर्टर आउटपुट – तक जाती है।

वेल्डिंग होने के समय धारा की तीव्रता 1500 से 2000 एम्पीयर के मूल्यों के बीच चलती है और वोल्टेज या संभावित अंतर लगभग 4.5 – 6.5 वोल्ट होता है। इसलिए, विद्युत धारा, इन आवृत्ति, तीव्रता और वोल्टेज की स्थितियों में सुविधाजनक रूप से परिवर्तित हो जाती है, तांबे के प्रोफाइल तार के माध्यम से वेल्डिंग स्टेशन से गुजरती है और रोलर्स द्वारा निर्देशित होती है, जो टिनप्लेट के ओवरलैप पर कार्य करती है, ताकि वेल्डिंग बिंदु उत्पन्न हो सके। चित्र 3 देखें:

चित्र 3: वेल्डिंग बिंदु की मूल योजना

2º.- वेल्डिंग बिंदुओं की एक सतत रेखा की मूल योजना

प्रत्येक हर्ट्ज़ आवृत्ति ग्राफ में एक पूर्ण साइनसोइड उत्पन्न करता है, यानी दो विपरीत बिंदु और इसलिए दो वेल्डिंग बिंदु। इसलिए, 500 हर्ट्ज़ की आउटपुट आवृत्ति के साथ, 1000 वेल्डिंग बिंदु/सेकंड उत्पन्न होते हैं। बिंदुओं का यह उत्तराधिकार डिब्बे के पार्श्व सीम के साथ एक सतत वेल्डिंग को जन्म देता है। चित्र 4 देखें:

चित्र 4: वेल्डिंग बिंदुओं की एक सतत रेखा के लिए मूल योजना

निम्नलिखित मूलभूत कानूनों के अनुसार संघ का उत्पादन होता है:

– ओम का नियम। I = V/R

I = धारा की तीव्रता जो सर्किट से गुजरती है

V = संभावित अंतर

R = सिस्टम का प्रतिरोध

– जूल का नियम।

Q = धारा द्वारा उत्पादित ऊष्मीय ऊर्जा और कैलोरी में मापी जाती है

I = परिसंचारी धारा की तीव्रता और एम्पीयर में मापी जाती है

R = कंडक्टर का विद्युत प्रतिरोध और ओम में मापा जाता है

t = समय जिसे सेकंड में मापा जाता है

एक स्थिर Q मान के लिए, एक बिंदु बनाने के लिए उपयुक्त, उच्च तीव्रता की आवश्यकता होती है, कम समय। यानी समय धारा की तीव्रता के वर्ग के व्युत्क्रमानुपाती होता है।

चूंकि वेल्डिंग के लिए उपयोग की जाने वाली ऊष्मीय ऊर्जा तीव्रता के वर्ग का एक कार्य है, इसलिए यह स्पष्ट है कि बाद वाले के मूल्यों को ऊंचा करना सुविधाजनक है। धारा के प्रभावी मूल्य को हमेशा स्थिर रखना महत्वपूर्ण है, ताकि उस ऊर्जा में कोई बदलाव न हो जिसका उपयोग उस समय वेल्डिंग के लिए किया जा रहा है। मशीनों में एक वोल्टेज कम्पेसाटर होता है जो स्वचालित रूप से प्रत्यावर्ती धारा के उद्घाटन कोण को बदलता है ताकि उसी के प्रभावी मूल्य को स्थिर रखा जा सके।

तीव्रता के विपरीत, यह महत्वपूर्ण है कि वेल्डिंग का समय जितना संभव हो उतना कम हो क्योंकि एक लंबा समय कारण बनता है:

– पिघलने बिंदु तक पहुंचे बिना सीम के तापमान में वृद्धि।

– नुकसान में वृद्धि।

– इलेक्ट्रोड का क्षरण।

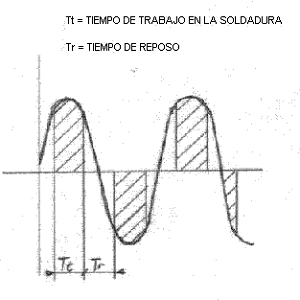

वेल्डिंग का कार्य समय आवृत्ति चक्र के साइनसोइड के आधे तरंग से कम होता है। चित्र 5 देखें। इसे आधे तरंग के कुल क्षेत्रफल के प्रतिशत के रूप में व्यक्त किया गया है। व्यावहारिक मूल्य में, सौड्रोनिक मशीनों में यह 85 से 95% के बीच है। शेष प्रतिशत आराम का समय है

चित्र 5: समय आरेख

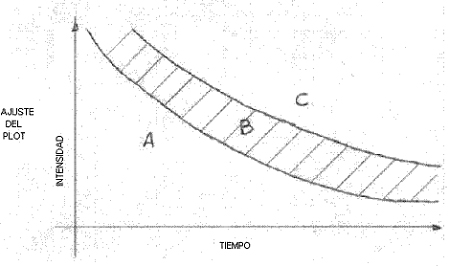

यदि एक ही प्रकार की सामग्री के लिए, विभिन्न वेल्डिंग समय के लिए निर्देशांक के अक्षों पर तीव्रता के वास्तविक मूल्यों का प्रतिनिधित्व किया जाता है, तो तीन अलग-अलग मान्यताओं में:

1ª.- बिना वेल्डिंग के पहुँचने के

2º.- जब वेल्डिंग होती है

3ª.- जब बिंदु जलता है

हमें चित्र 6 में इंगित ग्राफ प्राप्त होगा, जिसमें तीन अलग-अलग क्षेत्र प्रतिष्ठित हैं।

ए.- बिना वेल्डिंग के संपर्क क्षेत्र

बी.- वेल्डिंग क्षेत्र

सी.- पिघली हुई वेल्डिंग के अनुमानों का क्षेत्र

3º.- वेल्डिंग बिंदु में प्रतिरोध

वेल्डिंग सर्किट में प्रतिरोधों की एक श्रृंखला दिखाई देती है जिसे हम सूचीबद्ध करेंगे, इसके लिए हम चित्र 7 की मदद करेंगे:

चित्र 7: वेल्डिंग बिंदु में हस्तक्षेप करने वाले प्रतिरोध

– प्रतिरोध “r”: सर्किट के कंडक्टरों के सभी आंतरिक प्रतिरोधों को समूहित करता है, वेल्डिंग रोलर्स, समर्थन आर्म, तांबे का तार जो इलेक्ट्रोड के रूप में कार्य करता है, आदि… यह प्रतिरोध इन घटकों में से प्रत्येक की विद्युत विशेषताओं पर निर्भर करेगा। चूंकि यह एक प्रतिरोध है जो बिंदु के वेल्डिंग ऑपरेशन में कुछ भी योगदान नहीं करता है, इसलिए यह जितना संभव हो उतना छोटा होना चाहिए ताकि बाँझ तरीके से ऊर्जा का उपभोग न हो। इसलिए, उदाहरण के लिए, वेल्डिंग आर्म तांबे से बना होता है, हालांकि क्रोमियम के एक छोटे प्रतिशत के साथ ताकि इसे अपने यांत्रिक आवश्यकताओं का समर्थन करने के लिए अधिक कठोरता और स्थिरता मिल सके।

– R1: ऊपरी रोलर और तांबे के प्रोफाइल तार के बीच संपर्क प्रतिरोध।

– R2: निचले रोलर और तांबे के प्रोफाइल तार के बीच संपर्क प्रतिरोध।

– Re और R’e: तांबे के तार और वेल्ड किए जाने वाले टिनप्लेट के बीच संपर्क प्रतिरोध।

– Ri और R’i: वेल्ड किए जाने वाले टिनप्लेट के दो सिरों के आंतरिक प्रतिरोध।

– Rc: वेल्ड किए जाने वाले टिनप्लेट के दो सिरों के बीच संपर्क प्रतिरोध।

ऐसे कारकों की एक श्रृंखला है जो इन प्रतिरोधों के मूल्यों को प्रभावित करते हैं।

Rc, Re और R’e इससे प्रभावित होते हैं:

– मशीन का समायोजन

– वेल्डिंग रोलर्स द्वारा लगाया गया दबाव। दबाव में वृद्धि से उनके मूल्यों में कमी आती है

– वेल्ड की जाने वाली सामग्री: प्रकृति और इसकी सतह की स्थिति और इसकी कठोरता

– सामग्री की चालकता। तापमान में वृद्धि से प्रतिरोध बढ़ता है।

– तांबे के तार के आयाम और प्रोफाइल का प्रकार।

– तांबे के तार की सामग्री और गुणवत्ता।

सूचीबद्ध प्रतिरोधों को दो समूहों में वर्गीकृत किया गया है:

⦁ A) उपयोगी या प्रभावी: वे वे हैं जो आवश्यक हैं और सामग्री के संलयन में सक्रिय रूप से सहयोग करते हैं। ये हैं: Ri, R “i और Rc.

एक प्रभावी ऊर्जा We उत्पन्न करते हैं।

We = Wi + W” i + Wc

⦁ B) परजीवी और अवांछनीय। वे वे हैं जो उस संलयन में कुछ भी योगदान नहीं करते हैं, लेकिन सिस्टम में निहित हैं और उन्हें समाप्त नहीं किया जा सकता है, केवल कम करने की कोशिश की जा सकती है। ये हैं: R1,R2, Re और R “e

ऊर्जा हानि Wp उत्पन्न करते हैं।

Wp = W1 + W2+ We +W” e

W1 और W2 नुकसान रोलर्स के गले में टिन के जमाव के संचय के आधार पर बढ़ सकते हैं, साथ ही उन गले के पहनने के कारण भी बढ़ सकते हैं।

वेल्ड करने के लिए आवश्यक कुल ऊर्जा होगी:

Wt = We + Wp

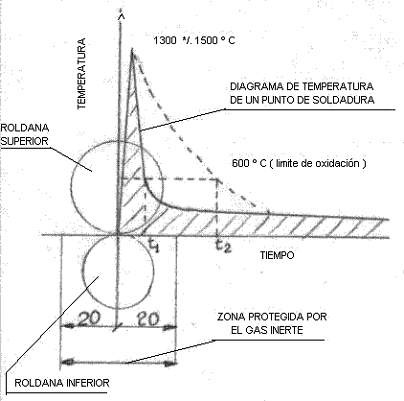

4º.- ऑक्सीकरण

वेल्डिंग प्रक्रिया के दौरान, टिन जो इस क्षेत्र में टिनप्लेट को संरक्षित करता है, पिघल जाता है और तांबे के तार पर जमा हो जाता है। इसलिए स्टील असुरक्षित रहता है और इसके अलावा एक उच्च तापमान पर। यह हवा में ऑक्सीजन की उपस्थिति में एक त्वरित ऑक्सीकरण को ट्रिगर करता है।

ऊर्जा हानि We और W’e, तांबे के तार और टिनप्लेट की बाहरी सतहों के बीच संपर्क सतहों को गर्म करते हैं, जिससे वेल्डिंग का ऑक्सीकरण होता है।

उत्पन्न ऑक्साइड की मात्रा, प्राप्त तापमान और उसी पर रहने के समय का एक कार्य है।

Q ऑक्साइड = फ़ंक्शन (तापमान x समय)

चित्र 8 देखें:

चित्र 8: वेल्डिंग बिंदु के तापमान का ग्राफ

यदि तापमान में गिरावट धीमी है, तो ऑक्सीकरण सीमा तक उतरने का समय अधिक होगा और इसलिए ऑक्सीकरण अधिक होगा।

ऑक्साइड की उपस्थिति कई कारणों से वेल्डिंग को नकारात्मक रूप से प्रभावित करती है:

– सीम के पुन: वार्निशिंग करते समय, ऑक्साइड पर वार्निश का आसंजन खराब होता है और यह अलग हो सकता है। खासकर अगर डिब्बे को बाद में इंडेंटेड या कॉर्डेड किया जाता है

– एक ऑक्सीकृत रेखा दिखाई देती है जो एक खराब सौंदर्य प्रस्तुति देती है।

वेल्डिंग के ऑक्सीकरण से बचने के लिए, उसी समय वेल्डिंग बिंदु पर एक तटस्थ गैस (नाइट्रोजन) की धारा को प्रोजेक्ट करने का सहारा लिया जाता है। यह गैस हवा की उपस्थिति को विस्थापित करती है, जिससे क्षेत्र में ऑक्सीजन समाप्त हो जाती है।

5º.- वेल्डिंग के लिए आवश्यक ऊर्जा

हमने ऊपर देखा है कि वेल्ड करने के लिए आवश्यक कुल ऊर्जा होगी:

Wt = We + Wp

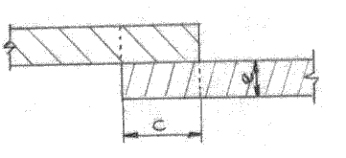

इस ऊर्जा का मान पिघलाने के लिए धातु की मात्रा के कार्य के रूप में दिया जाता है। पिघलाने के लिए प्रति सेकंड मात्रा (Vm) टिनप्लेट की मोटाई (e), ओवरलैप्ड क्षेत्र (c) और वेल्डिंग गति (Vs) पर निर्भर करती है। चित्र 9 देखें:

चित्र 9: सामग्री का ओवरलैप या ओवरलैप

Vm =2e x c x Vs

अन्य कारक जो आवश्यक ऊर्जा को भी प्रभावित करते हैं, वे हैं धातु की विशिष्ट गर्मी और सिस्टम की गर्मी हानि।

ये गर्मी हानि महत्वपूर्ण हैं और कई कारणों से जुड़ी हैं:

– A.) तांबे के तार के माध्यम से नुकसान:

– उसी के तापमान में वृद्धि।

– तार की चालकता

– तार और सामग्री के बीच संपर्क समय

– बी) वेल्डिंग के लिए धातु के अंदर चालकता से नुकसान

– सी) विकिरण से नुकसान

– डी) सिस्टम के शीतलन जल सर्किट के माध्यम से नुकसान।

इन्हें कम करना मुश्किल है और मशीन निर्माता इसे डिजाइन करते समय बहुत ध्यान में रखता है ताकि इसका मूल्य कम से कम हो, इसके लिए वह सिस्टम के इन्सुलेशन, सामग्री की गुणवत्ता आदि पर काम करता है।

6º.- वेल्डिंग का दबाव

बाहरी रोलर वेल्डिंग बिंदु पर एक निश्चित दबाव डालता है जो एक लोचदार प्रणाली उत्पन्न करता है जो इसके हाथ पर कार्य करता है। इस दबाव के कई कार्य हैं:

1º.- सामग्री के ओवरलैप के दोनों हिस्सों को संपर्क में रखना

2º.- सामग्री की संभावित तरंगों और खुरदरापन को खत्म करते हुए, पूरी सीम के साथ एक समान प्रतिरोध सुनिश्चित करना।

3º.- करंट को वेल्डिंग बिंदु से गुजरने के लिए मजबूर करना।

4º.- वेल्डिंग किए जाने वाले भागों के बीच हवा के कक्षों को खत्म करना।

5º.- पिघली हुई सामग्री को चपटा करना, वेल्डिंग की मोटाई को कम करना।

6º.- “कोमा” और छिद्रों के गठन से बचना।

7º.- सामग्री के पुन: क्रिस्टलीकरण को सुनिश्चित करके शीतलन को सुविधाजनक बनाना।

8º.- वेल्डिंग से बाहर पिघली हुई धातु के निष्कासन से बचना।

9º.- ट्यूब के रैखिक विस्थापन को सुनिश्चित करना।

निष्कर्ष:

आदर्श वेल्डिंग सर्किट वह होगा जो निम्नलिखित शर्तों को पूरा करता है:

⦁ ए) न्यूनतम नुकसान।

⦁ बी) न्यूनतम ऑक्साइड की मात्रा।

⦁ सी) अधिकतम प्रभावी ऊर्जा

⦁ डी) इष्टतम वेल्डिंग की एकरूपता।

7º.- वेल्डिंग के लिए धातु की विशेषताएं

तीन-टुकड़ा प्रकार के डिब्बे के साइड सीम को वेल्ड करने के लिए उपकरण, टिनप्लेट को एक साथ जोड़ने के लिए सामग्री के रूप में उपयोग करने के लिए डिज़ाइन किए गए हैं। विभिन्न प्रकारों में, सबसे आम एमआर है क्योंकि इसके अच्छे एंटीकोर्सिव गुण हैं।

स्टील को कवर करने वाला टिन संरक्षण संपर्क में सतहों को बेहतर बनाता है, क्योंकि एक नरम धातु होने के कारण यह दबाव में आने पर खुरदरापन को भर देता है। नतीजतन, ओवरलैप क्षेत्र में प्रतिरोध कम हो जाता है।

गर्मी की क्रिया के अधीन यह टिन स्टील की तुलना में बहुत पहले पिघल जाता है। इस स्थिति में, इसे वेल्डिंग किए जाने वाले क्षेत्र से बाहर निकालना होगा ताकि वेल्डिंग किए जाने वाले स्टील के दो भाग अंतरंग रूप से संपर्क में रहें, और इस प्रकार जंक्शन बिंदु पर क्रिस्टल का एक अच्छा मिश्रण प्राप्त हो सके। निष्कासन वेल्डिंग दबाव की क्रिया द्वारा प्राप्त किया जाता है।

इसलिए, उच्च टिनिंग वाले टिनप्लेट टिन को सही ढंग से निकालने में कठिनाई पेश करते हैं और कम कोटिंग एक अच्छी प्रारंभिक संपर्क सतह प्राप्त करना मुश्किल बना देती है। एक मध्यवर्ती टिनिंग आदर्श है।

दूसरी ओर, टिनिंग वेल्डिंग रोलर्स के गले को गंदा कर देती है, जो इसे तांबे के तार द्वारा खींचे जाने से लेते हैं।

क्रोम और क्रोम ऑक्साइड करंट के मार्ग का विरोध करते हैं। इसलिए टीएफएस सामग्री का उपयोग करने में कठिनाई।

8º.- वेल्डिंग बिंदु के आयाम

एक वेल्डिंग बिंदु को इसके तीन आयामों द्वारा परिभाषित किया गया है।

– लंबाई: वेल्डिंग की गति पर निर्भर करता है

– चौड़ाई: ओवरलैप से जुड़ी है।

– मोटाई: धातु की मोटाई का एक कार्य है।

लंबाई (एल):

यह वेल्डिंग की गति का एक कार्य है, यानी तांबे के तार की गति और वेल्डिंग किए जाने वाले शरीर के विस्थापन की गति। हम एक व्यावहारिक उदाहरण देकर इसकी गणना को बेहतर ढंग से परिभाषित करेंगे:

हमारे पास एक वेल्डिंग मशीन है जो 500 हर्ट्ज और 60 मीटर/मिनट की गति से काम करती है।

बिंदुओं की संख्या/सेकंड = 500 हर्ट्ज x 2 = 1000

वेल्डिंग की लंबाई/सेकंड = 60 मीटर x 1000/ 60 सेकंड = 1000 मिमी।

बिंदु की लंबाई = वेल्डिंग की लंबाई/बिंदुओं की संख्या = 1000 मिमी/ 1000 बिंदु = 1 मिमी

चौड़ाई (ए):

यह सैद्धांतिक ओवरलैप का एक कार्य है और उससे थोड़ा बड़ा है। अगले खंड (ओवरलैप) में हम इस संबंध का अध्ययन करेंगे।

मोटाई (ई):

यह हमेशा टिनप्लेट की दो मोटाई के योग से कम होता है।

इसे वेल्डिंग के “क्रशिंग गुणांक” कहा जाता है, स्थिरांक (के) के लिए जो टिनप्लेट (ई) की मोटाई से गुणा किया जाता है, हमें इसकी मोटाई (ई) का मान देता है। इस स्थिरांक (के) का मान 1.40 और 1.60 के बीच होना चाहिए।

1.40< के < 1.60

1.40 ई < ई < 1.60 ई

इसलिए वेल्डिंग की मोटाई हमेशा धातु की मोटाई से दो गुना कम होती है, क्योंकि बाहरी हाथ के दबाव की क्रिया से एक क्रशिंग होता है।

9º.- ओवरलैप

यह वेल्डिंग के लिए आवश्यक सामग्री का सुपरपोजिशन है। कुछ ताल के मशीनों में, इसका सैद्धांतिक मूल्य 0.2 से 0.4 मिमी के बीच होता है। यह महत्वपूर्ण है कि इसकी मात्रा पूरी सीम के साथ एक समान बनी रहे, ताकि वेल्डिंग बिंदु भी हों। इसमें एक भिन्नता वेल्डिंग की जाने वाली सामग्री की मात्रा में बदलाव का प्रतिनिधित्व करेगी, और समान मापदंडों के साथ काम करते हुए, परिणाम पूरे वेल्डिंग में समान नहीं होंगे।

टुकड़ा जो ओवरलैप की मात्रा निर्धारित करता है वह “जेड बार” है। इसमें जेड सेक्शन के साथ एक पट्टी होती है, जो वेल्डिंग आर्म में स्थित होती है, जो अपने दो खांचे में शरीर के किनारों को प्राप्त करती है, जो ओवरलैप के सैद्धांतिक मूल्य को सुपरइम्पोज करती है।

एक निश्चित सैद्धांतिक ओवरलैप के साथ एक जेड के साथ, हमें लगभग 0.1 से 0.2 मिमी का वास्तविक ओवरलैप मिलेगा। बड़ा। जेड बार को इलेक्ट्रोइरोजन द्वारा पहनने से बचने के लिए, साथ ही ऊर्जा के नुकसान से बचने के लिए बहुत अच्छी तरह से अछूता होना चाहिए।

सैद्धांतिक ओवरलैप की गणना निम्न प्रकार से की जा सकती है:

यह इस तथ्य से शुरू होता है कि ओवरलैप्ड धातु का एस सेक्शन वेल्डिंग से पहले और बाद में स्थिर रहता है।

इसमें यह पूरा होना चाहिए कि:

एस = सी एक्स 2 ई (वेल्डिंग से पहले) और एस = ए एक्स ई (वेल्डिंग के बाद)

जहां से: सी एक्स 2 ई = ए एक्स ई और सी (सैद्धांतिक ओवरलैप) = ए एक्स ई / 2 ई

धातु की मोटाई जानने के बाद, पहले से किए गए वेल्डिंग पर इसकी मोटाई (ई) और इसकी चौड़ाई (ए) को मापना पर्याप्त होगा ताकि इसके सैद्धांतिक ओवरलैप को जान सकें।

ई और ए को मापने के लिए, आप निम्न प्रकार से कार्य कर सकते हैं:

सिरों से 10 मिमी पर सीम के दो टुकड़े काटें। चित्र 12 देखें।

उनके साथ दो-घटक राल के साथ एक नमूना तैयार करें, इसे पॉलिश करें और माइक्रोस्कोप की मदद से वेल्डिंग (ई और ए) के खंड के आयामों को दोनों खंडों में मापें। नीचे दिए गए सूत्र को लागू करें। इस दोहरे निर्धारण को करके, यह जांचा जाता है कि ओवरलैप स्थिर रहता है या नहीं। यदि ऐसा नहीं है, तो वेल्डिंग में संभावित समस्याओं के अलावा, हमें एक शंक्वाकार शरीर मिलेगा।

10.- वेल्डिंग की धातु विज्ञान

हीटिंग अवधि:

करंट का मार्ग, एक स्थानीयकृत हीटिंग को जन्म देता है, जो एक साथ जुड़ने वाले दोनों भागों में धातु के संलयन का उत्पादन करता है, जिससे एक वेल्डिंग बिंदु बनता है। इस बिंदु के कोर को लेंस कहा जाता है क्योंकि इसका आकार इसके समान होता है। इसके हीटिंग के दौरान धातु का यह क्षेत्र फैलता है। ऊपरी रोलर का दबाव ऐसा होना चाहिए कि पिघली हुई धातु के फैलाव के प्रयास को बेअसर कर दे। यदि यह दबाव कमजोर है, तो पिघली हुई धातु अनुमानों के रूप में बच जाती है। अनुमान अपने आप में एक गंभीर दोष हैं, लेकिन वे वेल्डिंग के लिए अन्य आंतरिक समस्याओं को भी जन्म देते हैं जैसे कि छिद्र।

वेल्डिंग करंट के कट में बिंदु की थर्मल स्थिति:

जब करंट बाधित होता है, तो बिंदु में निम्नलिखित क्षेत्र प्रतिष्ठित होते हैं: चित्र 13 देखें।

चित्र 13: वेल्डिंग बिंदु का खंड

जोन ए: इसमें धातु पिघल जाती है (लगभग 1500º सी)

जोन बी: लगभग 1000º सी पर पेस्टी धातु

जोन सी: महत्वपूर्ण तापमान पर

जोन डी: परिवेश का तापमान

तापमान ढाल परिवेश से लगभग 3 मिमी की दूरी पर 1500º सी तक बढ़ जाता है।

वेल्डिंग करंट का व्यवधान, तापमान में अचानक गिरावट के साथ शीतलन की शुरुआत को चिह्नित करता है।

शीतलन चरण:

पिघली हुई धातु का लेंस एक महत्वपूर्ण रेफ्रिजरेंट द्रव्यमान के अंदर स्थित है, जिसमें शामिल हैं:

– वेल्डेड शरीर

– इलेक्ट्रोड जो प्रशीतित हैं

इसलिए, थर्मल परिवर्तन तेजी से होते हैं, जिससे क्रिस्टलीकरण होता है जो बिंदु के केंद्र की ओर अभिसरण करता है। क्षेत्र डी में कोई संरचनात्मक परिवर्तन नहीं होता है, शेष में हां। सी में अनाज का आकार कम हो जाता है और बी और ए में यह कमी बढ़ जाती है।

थर्मल संकुचन, बिंदुओं में आंतरिक तनावों की उपस्थिति को जन्म दे सकता है। इस घटना में कि दबाव में शीतलन सही ढंग से नहीं किया जाता है, वेल्डिंग में ब्लोहोल्स (“कोमा”) का गठन हो सकता है।

इस अंतिम विषय पर, काम देखा जा सकता है: “वेल्डिंग में कोमा और इसका माइक्रोग्राफिक नियंत्रण”, इस वेब पर प्रकाशित।