इस दस्तावेज़ में हम एल्युमीनियम कैन उद्योग में KPI पर प्रस्तुति जारी रखेंगे, अब उत्पादन लाइन में अपशिष्ट नियंत्रण पर ध्यान केंद्रित करेंगे।

उदाहरण के लिए हम “मानक पंक्ति” का उपयोग करेंगे जिसे हमने उद्धृत पिछले प्रकाशन में प्रस्तुत किया था। लाइन 1 क्यूपर 15 आउट्स, 10 बीएम 400 सीपीएम, 1 वॉशर, 2 प्रिंटर्स 2000 सीपीएम, 10 आई/स्प्रे 400 सीपीएम, 1 नेकर 3,400 सीपीएम, 1 पैलेटाइजर 4000 सीपीएम से बनी है।

पहला बिंदु जो मैं बताना चाहूंगा वह यह है कि उत्पादन लाइन पर कचरे की गणना कैसे की जाए।

विभाजक मानक स्वीकृत कुल डिब्बों के लिए है, अर्थात केवल बिक्री के लिए स्वीकृत अच्छे डिब्बों के लिए, न कि उत्पादित कुल मात्रा के लिए।

संपूर्ण उत्पादन लाइन के लिए, महीने के लिए कुल अपशिष्ट की गणना उत्पादित कपों की कुल संख्या और उत्पादित स्वीकृत डिब्बों की कुल संख्या के आधार पर निम्नानुसार की जाएगी:

मासिक अपशिष्ट = (कुल कप) / (कुल स्वीकृत डिब्बे) – 1.

यदि महीने के अंत में एक संयंत्र ने 103 मिलियन कप का उत्पादन किया और 101 मिलियन का पैलेटाइज़र उत्पादन किया, जिसमें 100 मिलियन डिब्बे बिक्री के लिए स्वीकृत थे, जिसमें 1 मिलियन एचएफआई में थे:

महीने की बर्बादी = 103/100 – 1 = 3% (महीने में बर्बादी की गणना)

पर्यवेक्षी प्रणाली के लिए, हमारे पास अक्सर एचएफआई (निरीक्षण के लिए होल्ड) की गणना नहीं होती है, जो कि कुछ गैर-अनुरूपता के कारण गुणवत्ता द्वारा रखे गए डिब्बे होते हैं, जिन्हें आमतौर पर एमआरपी प्रणाली (एसएपी, बीपीसीएस, आदि) के भीतर नियंत्रित किया जाता है। इसीलिए हम पर्यवेक्षण प्रणाली में पैलेटाइज़र में उत्पादित डिब्बे की कुल मात्रा को हर के रूप में अपनाने का सुझाव देते हैं।

प्रत्येक उत्पादन चरण में खोए गए डिब्बे की कुल संख्या जानने के लिए, हमें कुछ माप मानक स्थापित करने की आवश्यकता है, जिन्हें हम प्रत्येक चरण के लिए सुझाएंगे:

कप का निर्माण

हम मान सकते हैं कि खोए हुए कपों की कुल संख्या कुल एक हिट x प्रेस आउट की संख्या के बराबर होगी, इसलिए यदि विचाराधीन अवधि के दौरान एक प्रेस में ऑपरेटर द्वारा दिए गए कुल 20 एक हिट थे, तो हमारे पास 300 कप होंगे इस प्रक्रिया में हानि. उत्पादन की गणना कुल हिट x कुल डाइ आउट के आधार पर की जाती है।

बॉडी मेकर – कैन की दीवार से बॉडी को दोबारा बनाना और इस्त्री करना।

बीएम के विशाल बहुमत में फीड किए गए कपों की गिनती होती है, इसलिए हम इनपुट के रूप में फीड किए गए कपों की कुल संख्या का उपयोग कर सकते हैं और ट्रिमर के ठीक बाद स्थापित कैन काउंटर सेंसर द्वारा मापे गए कुल बीएम + को आउटपुट के रूप में उपयोग कर सकते हैं ट्रिमर. आदर्श रूप से, कपों को कप डिसेंट फ़नल में एक सेंसर के साथ मापा जाना चाहिए, जो कप निष्कर्षण गेट से पहले स्थापित किया गया है, इसलिए धातु की समस्याओं के मामले में, एचएफआई कॉइल के कारण हटाए गए कुल कपों की गणना की जाएगी (कम समस्याएँ हो सकती हैं)। . यदि आप एचएफआई कॉइल के कारण छोड़े गए कपों की संख्या चाहते हैं, तो आप बीएम को दिए गए कपों और सेंसर द्वारा मापे गए कपों के बीच अंतर की जांच कर सकते हैं। एचएफआई द्वारा खोए गए इन कपों को दिखाया जा सकता है

निदान – क्यूपर.

प्रत्येक मशीन के लिए, “डिस्चार्ज गेट जैम” दरवाजे के बाद, प्रत्येक ट्रिमर के निकास द्वार पर एक कैन सेंसर, सिस्टम को कपों की कुल संख्या और ट्रिमर से बाहर निकले डिब्बे की कुल संख्या के बीच अंतर की गणना करने की अनुमति देता है। . प्रत्येक मशीन का कचरा बर्बाद हुए कुल डिब्बों का परिणाम होगा, जो ट्रिमर के बाद मशीन से निकले डिब्बों की कुल संख्या का गुना है, लेकिन अवलोकन स्क्रीन पर हम बॉडी मेकर प्रक्रिया के अपशिष्ट को इसके योग से मापते हैं। पैलेटाइज़र के कुल उत्पादन से बीएम में बर्बाद हुए कुल डिब्बे।

बीएम के बीच अपशिष्ट में विसंगतियां होना बहुत आम है, क्योंकि ट्रिमर का प्रदर्शन इसके संयुग्मित बीएम द्वारा उत्पादित कैन की गुणवत्ता पर काफी हद तक निर्भर करता है। इसलिए, मैं ओवरव्यू स्क्रीन पर पर्यवेक्षक के दृश्य के लिए उपलब्ध प्रत्येक बीएम/ट्रिमर के मूल डेटा की अनुशंसा करूंगा। औसत मूल्य अवलोकन में प्रस्तुत मूल्य से भिन्न नहीं होगा, जैसा कि इस दस्तावेज़ में प्रस्तुत स्क्रीन उदाहरणों में देखा जा सकता है।

वॉशिंग मशीन – पेंट के लिए डिब्बे की सतह तैयार करना

वॉशिंग मशीन के उत्पादन में सटीकता रखना मुश्किल है, और जैसा कि अच्छी कहावत है, जो लोग माप नहीं करते हैं वे नियंत्रण नहीं करते हैं और जो लोग खराब तरीके से मापते हैं वे नियंत्रण से बाहर हो जाते हैं, इसलिए मैं पलटे हुए डिब्बों की कुल संख्या को नियंत्रित करने की सिफारिश करूंगा जिन्हें पुनर्प्राप्त किया जाता है और जिन्हें वॉशर प्रवेश द्वार पर लौटने से पहले क्षतिग्रस्त डिब्बों की जांच और हटाकर पुनर्प्राप्ति प्रणाली में छोड़ दिया जाता है। बाहर निकाले गए क्षतिग्रस्त डिब्बों को वॉशर अपशिष्ट के रूप में गिना जाएगा, और बरामद किए गए कुल डिब्बों का उपयोग इस बात पर नज़र रखने के लिए किया जाएगा कि क्या कोई समस्या है। आम तौर पर पलटे हुए डिब्बों की कुल संख्या कम, 10 हजार/दिन से कम होती है। यदि आप इससे अधिक पुनर्प्राप्त कर रहे हैं, तो आपको बीएम और वॉशर इनलेट के बीच कन्वेयर के साथ समस्या हो सकती है। ट्रिमर रिंग के डेड प्लेट पर फंसने से, एक शिफ्ट में 2 से अधिक पैलेट खो सकते हैं।

एमई जैसी गुणवत्ता की समस्याओं के अलावा, खराब स्थिति या बंद नोजल भी बड़े नुकसान का कारण बन सकता है, जो तब होता है जब अत्यधिक डिब्बे प्रवेश करते समय पलट जाते हैं या धोने की प्रक्रिया में गिर जाते हैं।

यदि एक वॉशिंग मशीन में 10 हजार डिब्बे बरामद होते हैं, तो परिवहन के दौरान 1 हजार डिब्बे कुचल जाना कोई अजीब बात नहीं होगी। इस प्रकार का नियंत्रण इसलिए भी महत्वपूर्ण है क्योंकि क्षतिग्रस्त मुंह वाले डिब्बे, उलटे हुए डिब्बे के खिलाफ दबाव के कारण, प्रिंटर में अत्यधिक यात्राएं करते हैं जिससे प्रिंटर में अधिक अपशिष्ट उत्पन्न होता है। इसलिए, वॉशिंग मशीन पर जो सूचीबद्ध है उसे नियंत्रित करना बहुत प्रासंगिक है।

प्रिंटर – डिब्बों पर लेबल और वार्निश लगाना

हम कैन काउंटिंग सेंसर का उपयोग करके इनलेट और आउटलेट को मापने की सलाह देंगे, 1 प्रिंटर इनलेट पर, सिंगल चैनल स्टार्ट हॉपर पर, ट्रांसफर व्हील के बाद एक और सेंसर और पिन फर्नेस के बाद स्ट्रिपर ऑफ आउटलेट पर एक और सेंसर। प्रिंटर और पिन ओवन के नुकसान को मापा जाना चाहिए।

जैसा कि बीएम में है, यह अच्छा है कि प्रत्येक प्रिंटर का परिणाम अवलोकन स्क्रीन पर प्रस्तुत किया जाता है, और प्रिंटर और पिन ओवन की बर्बादी की गणना स्ट्रिपर ऑफ आउटपुट पर उत्पादन द्वारा व्यक्तिगत रूप से की जाती है। मुद्रण प्रक्रिया से निकलने वाले अपशिष्ट की गणना पैलेटाइज़र उत्पादन द्वारा अवलोकन स्क्रीन पर प्रस्तुत किए गए दो प्रिंटर/पिन ओवन के योग से की जाएगी।

प्रत्येक प्रिंटर को अलग-अलग करने से दोनों मशीनों के बीच विसंगतियों का पता लगाना आसान हो जाता है। मुड़ी हुई पिन या क्षतिग्रस्त टिप वाली पिन श्रृंखला से कई डिब्बे गिर सकते हैं!

आंतरिक स्प्रे (एलएसएम’एस) – आंतरिक लाह अनुप्रयोग

आंतरिक स्प्रे के लिए, प्रत्येक मशीन के लिए “गेट जैम अनलोडिंग” विंडो के बाद, प्रत्येक उपकरण के इनपुट हॉपर में एक कैन काउंटिंग सेंसर और प्रत्येक उपकरण के आउटपुट हॉपर में एक कैन सेंसर रखने की सिफारिश की जाएगी खिलाए गए कुल डिब्बे और प्रत्येक उपकरण से निकले कुल डिब्बे के बीच अंतर को ध्यान में रखना। प्रत्येक मशीन का कचरा फेंके गए डिब्बों की कुल संख्या, मशीन से निकले डिब्बों की कुल संख्या का गुणा होगा। अवलोकन स्क्रीन पर, मैं सभी मशीनों से छोड़े गए डिब्बों की कुल संख्या को पैलेटाइज़र थ्रूपुट से विभाजित करके जोड़कर आई/स्प्रे प्रक्रिया अपशिष्ट को मापने की सिफारिश करूंगा।

आई/स्प्रे मशीनों के बीच बड़ी विसंगति प्रस्तुत करना आम बात नहीं है, इसलिए मुझे लगता है कि अवलोकन स्क्रीन पर आई/स्प्रे मशीनों के सेट का औसत मूल्य प्रस्तुत करना पर्याप्त होगा, और यदि पर्यवेक्षक को इसकी आवश्यकता दिखती है मशीनों के बारे में अधिक विस्तृत पूछताछ के लिए, आप उनमें से किसी एक पर क्लिक कर सकते हैं और डायग्नोस्टिक्स – आंतरिक स्प्रे पृष्ठ के माध्यम से प्रत्येक के लिए व्यक्तिगत डेटा के साथ सामान्य मूल्यांकन सेट तक पहुंच सकते हैं।

नेकर – गर्दन, लगाम प्रशिक्षण और इलेक्ट्रॉनिक गुणवत्ता निरीक्षण

इस उदाहरण में हम विचार कर रहे हैं कि नेकर पूरा हो गया है, नेकर के अंदर स्थापित एल.टेस्टर और आंतरिक ऑप्टिकल इंस्पेक्टर के साथ 211×413-202 डिब्बे का उत्पादन कर रहा है, जो 3,400 सीपीएम पर काम कर रहा है, जो उत्पादन बाधा होगी, इसलिए इसका ओईई ओईई को दर्शाता है उत्पादन लाइन का.

मैं एकल चैनल हॉपर में एक सेंसर (उदाहरण स्क्रीन में इसे SF1S3 लेबल किया गया है) और सुरंग के निकास ट्रैक (V3S3) पर नेकर के बाद एक अन्य सेंसर के साथ इनलेट उत्पादन की निगरानी करने की सिफारिश करूंगा।

निरीक्षकों द्वारा अस्वीकृत किए गए डिब्बे की कुल संख्या नेकर के पीएलसी द्वारा नियंत्रित की जाती है और इसे सीधे इसके पीएलसी से लिया जा सकता है, जो आमतौर पर उपकरण के एचएमआई में ऑपरेटर के लिए भी उपलब्ध होता है, इसलिए इनपुट और प्रस्थान के बीच का अंतर, साथ ही निरीक्षकों का योग , स्टेशनों के बीच स्थानांतरण जाम के लिए जिम्मेदार है। यदि पर्यवेक्षक नेकर पर क्लिक करता है, तो वे नेकर और एल.टेस्टर और आंतरिक निरीक्षण निरीक्षकों के सभी विस्तृत डेटा तक पहुंच प्राप्त करेंगे, साथ ही डायग्नोस्टिक्स – नेकर पृष्ठ पर चरण दर चरण स्थानांतरण जाम भी प्राप्त करेंगे।

पैलेटाइज़र – भंडारण और बिक्री के लिए डिब्बे की पैकेजिंग

अंत में, हमारे पास पैलेटाइज़र है, और यद्यपि यह बर्बादी का कारण भी बन सकता है, हमारे पास अवलोकन स्क्रीन पर जो कुछ है वह लेबल सत्यापन प्रणाली से डेटा होगा, जिसने संभवतः अलग-अलग लेबल के साथ या इसके संबंध में महत्वपूर्ण अंतर के साथ 922 डिब्बे निष्कासित कर दिए होंगे। लेबल का मानक. पैलेटाइज़िंग के दौरान कोई भी हानि वाहकों की संख्या होगी।

पैलेटाइज़र का उत्पादन उत्पादित परतों की संख्या पर आधारित है, और यदि हम पैलेटाइज़र में प्रस्तुत उत्पादन डेटा को देखें, तो हमारे पास 466 पैलेट हैं, लेकिन तालिका में उत्पादित मूल्य में अंतर है, क्योंकि हमारे पास एक पैलेट है प्रक्रिया में। पैलेटाइज़र में केवल पूर्ण पैलेट प्रस्तुत करने का विकल्प यह है कि आम तौर पर दैनिक उत्पादन उद्देश्य उत्पादित अनुमोदित पैलेटों की संख्या और दिन के डेटा के साथ सारांश तालिका में वास्तविक उत्पादन होता है।

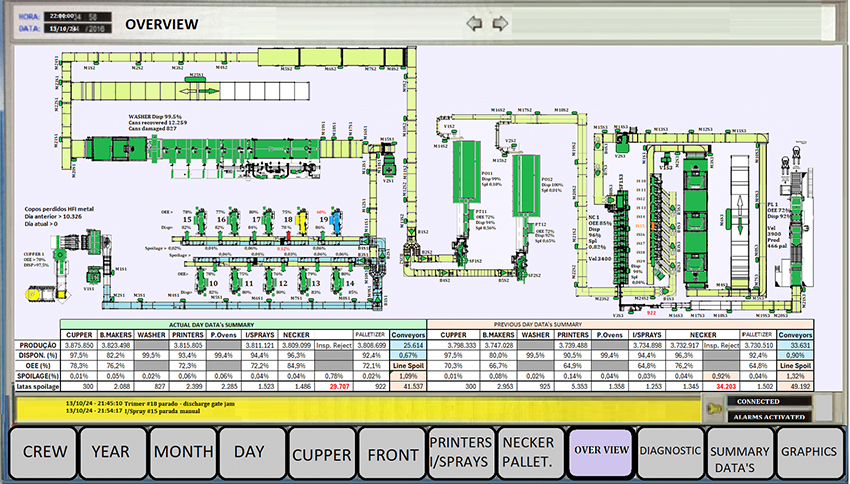

नीचे ओवरव्यू स्क्रीन है, जो शिफ्ट सुपरवाइज़र के लिए लाइन अवलोकन प्रस्तुत करती है।

हमारे पास अवलोकन में सभी उपकरणों का मूल डेटा और उत्पादन लाइन के वर्तमान दिन और पिछले दिन के डेटा के साथ एक सारांश तालिका है। हम देखते हैं कि यदि हम पैलेटाइज़र के उत्पादन के कारण खोए हुए सभी डिब्बे जोड़ते हैं, तो “कन्वेयरर्स” में पंजीकृत – क्यूपर में जो उत्पादन किया गया था, उसके संबंध में एक अंतर है।

लाइन दिवस का अपशिष्ट वाहक + लाइन अपशिष्ट के योग तक सीमित होगा, जो पिछले दिन से विरासत में मिले डिब्बे से लाभान्वित हो सकता है।

“ट्रांसपोर्टर्स” का डेटा, जो उस दिन 0.67% का प्रतिनिधित्व करता है, पूरा बेकार नहीं है, लेकिन एक अच्छा हिस्सा उलटे डिब्बे हो सकता है, जैसा कि हम देखते हैं कि नेकर संचायक तालिका लगभग खाली है, और यदि हम इसकी तुलना पिछले दिन से करते हैं , कन्वेयर की संख्या बहुत अधिक है, जिससे हमें विश्वास हो गया है कि आपको पूर्ण संचायक टेबल प्राप्त हुई है, लेकिन कॉइल एचएफआई के साथ लगभग 10K कप भी खो गए हैं, जिसे हम भी देख सकते हैं।

कन्वेयर का एक बड़ा हिस्सा आईबीओ और कन्वेयर पर डंप किए गए डिब्बे हैं, इसलिए इस डेटा को मापना और नियंत्रित करना महत्वपूर्ण है।

दिन के प्रदर्शन को बेहतर बनाने के लिए आवश्यक कार्रवाई करने के लिए पिछले दिन और वर्तमान दिन का मैक्रो जानना महत्वपूर्ण है।

पिछले दिन प्रस्तुत किए गए डेटा से, बीएम ने खराब प्रदर्शन दिखाया जो संभवतः धातु की समस्याओं से जुड़ा था, और प्रिंटर में प्रदर्शन में एक महत्वपूर्ण गिरावट आई, उदाहरण के लिए, अधिक जटिल लेबल से संबंधित हो सकता है जो पिछले दिन को प्रभावित करता था और हालांकि वर्तमान दिन के पीटी12 में पीटी11 की तुलना में कुछ अंतर है, समग्र प्रदर्शन अपेक्षाओं के अनुरूप है। लेकिन बॉडी मेकर्स में कुछ हो रहा है और पर्यवेक्षक के ध्यान की आवश्यकता है, क्योंकि पूरे दिन कम गति पर बीएम होता है, अब दिन की पाली के अंत में, बीएम, विशेष रूप से बीएम 19 और ट्रिमर 18 पर ध्यान देने की आवश्यकता है एक अधिक विस्तृत विश्लेषण. छोटी-छोटी संचित और अनसुलझी समस्याएं ही महीने में उत्पादन में बड़े नुकसान और बर्बादी का कारण बनती हैं।

एक महत्वपूर्ण बिंदु डेटा सत्यापन है। इस तरह की प्रणाली बनाते समय, डेटा को संग्रह मैट्रिक्स में संग्रहीत डेटा के साथ पीएलसी के भीतर संग्रह की सीधे तुलना करके मान्य किया जाना चाहिए, लाइन मॉनिटरिंग प्रोग्राम द्वारा स्क्रीन पर प्रदर्शित आइटम-दर-आइटम गणना के साथ वापस लाए गए मान , यहाँ प्रस्तुत सैद्धांतिक उदाहरण की तरह।

जब आप अपशिष्ट को नियंत्रित करने के लिए काम करते हैं, तो आप लाइन प्रदर्शन को बेहतर बनाने के लिए भी काम करते हैं।

कम अपशिष्ट वाली लाइन आमतौर पर उच्च ओईई वाली लाइन भी होती है, और ऐसा इसलिए नहीं है क्योंकि लाइन के अंत में उत्पादन अधिक होता है, बल्कि इसलिए कि कम अपशिष्ट होने पर एक कुशल रखरखाव प्रणाली, एक कुशल माप प्रणाली, एक कुशल गुणवत्ता होती है। बर्बादी इन सबका योग है!

हम देखते हैं कि स्क्रीन पर हमारे पास विश्लेषण करने के लिए डेटा है, और मैं इस प्रस्तावित स्क्रीन के बारे में कुछ बिंदुओं पर प्रकाश डालना चाहूंगा।

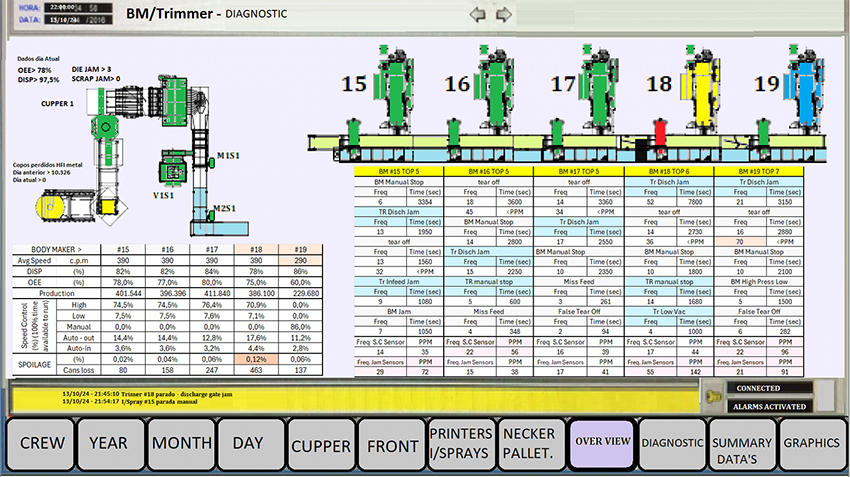

यहां हम बॉडी मेकर्स की बर्बादी और प्रदर्शन को देखने के लिए अपना दृष्टिकोण प्रस्तुत करते हैं। प्रत्येक डिवाइस में एक डायग्नोस्टिक स्क्रीन उपलब्ध होनी चाहिए, जिसे डिवाइस पर क्लिक करके या हमारे मामले में प्रत्येक डिवाइस या समूह के लिए एक पेज के साथ डायग्नोस्टिक्स मेनू बार के माध्यम से एक्सेस किया जा सकता है।

हम कोने में क्यूपर देखते हैं, क्योंकि इसका बीएम पर बहुत प्रभाव पड़ता है, इसलिए बीएम के निदान का विश्लेषण करते समय क्यूपर का स्थूल दृश्य देखना अच्छा होता है। स्क्रीन पर हमारे पास क्यूपर का मैक्रो डेटा है, और उनमें से हम कॉइल कैरियर के साथ गुणवत्ता की समस्याओं के कारण कॉइल एचएफआई के कारण छोड़े गए कपों का नियंत्रण लाते हैं, पिछले दिन से कुल 10,326, जो इंगित करता है कि एक था एक दिन पहले धातु के तार के साथ समस्या। इससे बॉडी मेकर्स में कचरे के स्तर और पिछले दिन के लाइन प्रदर्शन पर असर पड़ा होगा। यह संख्या कन्वेयर पर भी दिखाई देगी और पिछले दिन से पैलेटाइज़र के साथ कप गिनती में अंतर को समझा सकती है।

क्यूपर के नीचे बीएम के दाईं ओर समूह में प्रत्येक बीएम/ट्रिमर के लिए मैक्रो डेटा है। मैं उनमें इस बात पर प्रकाश डालूँगा कि उपलब्ध समय के दौरान गति कैसे वितरित की गई; रखरखाव/प्रक्रिया समस्याओं के कारण उपकरण बंद नहीं किया गया था। यदि ऑटो इन अपेक्षा से अधिक है, तो यह संकेत दे सकता है कि क्यूपर प्रदर्शन समस्या है जिसने बीएम के समग्र प्रदर्शन को प्रभावित किया है। यदि दैनिक औसत की तुलना में ऑटो-आउट बहुत अधिक है, तो पीछे के क्षेत्र में कोई समस्या उत्पन्न हुई होगी, क्योंकि वॉशर 99.5% उपलब्धता पर है।

पर्यवेक्षक के लिए ग्राफिक क्षेत्र तक पहुंचने और पिछले कुछ दिनों के संकेतकों का चयन करने का विकल्प हमें वर्तमान स्थिति की बेहतर तुलना और मूल्यांकन करने की अनुमति देगा और ग्राफिक्स मेनू बार के माध्यम से पहुंच योग्य होगा। यह आपको यह तुलना करने की अनुमति दे सकता है कि आप औसत के सापेक्ष कैसा प्रदर्शन कर रहे हैं, विशेष रूप से अच्छे दिनों और कम प्रदर्शन वाले दिनों की तुलना में।

बॉडी मेकर्स के नीचे शीर्ष 5 हैं, 5 घटनाएं जिन्होंने बीएम को सबसे अधिक डाउनटाइम के साथ प्रभावित किया, समय के क्रम में, घटना की आवृत्ति पर भी रिपोर्टिंग की।

शीर्ष 5 के बाद हमेशा 2 बिंदु होते हैं जिन्हें हम प्रदर्शन के लिए महत्वपूर्ण मानते हैं, जो शॉर्ट कैन सेंसर पीपीएम हैं, जिसमें सभी सच्चे और गलत टियर ऑफ स्टॉप शामिल हैं (यदि किसी टियर ऑफ को साफ होने में 60 सेकंड से कम समय लगता है, तो यह संभवतः एक हो सकता है) फॉल्स टियर ऑफ – सेंसर सही ढंग से कैलिब्रेट नहीं किया गया), और जैम पीपीएम, जिसमें बीएम डिस्चार्ज, ट्रिमर फीड और ट्रिमर डिस्चार्ज में जाम के कारण होने वाले सभी स्टॉप शामिल हैं। उदाहरण के लिए, 55 पीपीएम (उत्पादित प्रत्येक मिलियन डिब्बे के लिए, 55 घटनाएँ) से अधिक मान को फोकस बिंदु माना जाएगा, और पर्यवेक्षक का ध्यान आकर्षित करने के लिए स्क्रीन पर हाइलाइट किया जाएगा। अपशिष्ट के लिए, हम ध्यान के बिंदु के रूप में 0.06% से अधिक मूल्यों पर विचार करेंगे।

हम देखते हैं कि मशीन #18 में अपशिष्ट दर 0.12% है, और कुल जाम 142 पीपीएम है, जो पर्यवेक्षक को कारण देखने के लिए सचेत करता है, जो बीएम में समस्याओं या समस्या ट्रिमर के साथ जारी किए गए डिब्बे के कारण हो सकता है किसी समस्या के साथ, या किसी अन्य समस्या के साथ।

हम देखते हैं कि इस बीएम 18 के शीर्ष 5 में, बीएम में सबसे अधिक डाउनटाइम का कारण बनने वाले 5 कारणों में आउटपुट पर जाम होने, मैनुअल स्टॉप और कम वैक्यूम के कारण ट्रिमर का डिस्सेप्लर शामिल है, जिसकी जांच की जानी चाहिए। बीएम संकेतक अपेक्षित सीमा के भीतर हैं, इसलिए संकेतक हमें ट्रिमर में समस्या देखने के लिए प्रेरित करते हैं।

मशीन #19 में उचित अपशिष्ट है, लेकिन बीएम में समस्याएँ हैं। उच्च दबाव प्रणाली में कम दबाव के साथ-साथ वास्तविक और गलत टूट-फूट और ट्रिमर डिस्चार्ज में रुकावटों के कारण यह स्टॉप के शीर्ष 5 में है। ख़राब कैन भी ट्रिमर में जाम का कारण बन सकता है, इसलिए इस मशीन पर ध्यान देने की आवश्यकता है।

पर्यवेक्षक जाँच कर सकता है कि कौन से उपकरण को ठीक करना सबसे आसान है और एक समय में एक को ठीक करने का प्रयास करें ताकि लाइन फिर से उच्च स्तर पर काम कर सके, इस शिफ्ट और बाद की शिफ्ट में।

पिछले दिन के डेटा ने हमें इस बात पर विचार करने के लिए प्रेरित किया कि पिछला दिन पिछले क्षेत्र से प्रभावित था और अब यह अच्छी तरह से काम कर रहा है, 2 बीएम के सामने समस्याएँ हैं।

बीएम #15 और #16 की समग्र जैम या शॉर्ट कैन रेटिंग थोड़ी अधिक है, पिछले दो की समस्याओं को हल करके यह सत्यापित किया जा सकता है कि #15 में उच्च जैम क्यों है, जो इसके प्रदर्शन को कम कर सकता है, और #16 में नकली टूट-फूट हो सकती है।

कम अपशिष्ट के लिए उच्च उत्पादकता की आवश्यकता होती है। अच्छे परिणामों की निरंतरता सुनिश्चित करने के लिए दिन-ब-दिन समस्याओं की निगरानी करना और उन पर काम करना आवश्यक है, ताकि आपके पास कम अपशिष्ट और उच्च ओईई के साथ एक बंद महीना हो।

बुनियादी रखरखाव संबंधी बातें

यदि शुरुआत में गुणवत्ता अच्छी है तो लाइन अच्छी तरह से काम करेगी, यानी बॉडी मेकर में अच्छे डिब्बे दिन के अंत में अच्छे परिणाम देते हैं, और इससे बर्बादी कम होती है। यदि आप निवारक रखरखाव के लिए हर 45 दिनों में 1 बीएम रोकते हैं, लेकिन इस अवधि के दौरान छोटे सुधारात्मक हस्तक्षेपों के साथ पर्याप्त समूह प्रदर्शन बनाए रखते हैं, तो मासिक लक्ष्य प्राप्त हो जाएगा। लाइन में 10 बीएम है, जो एक समय में एक मशीन को रोकने की अनुमति देती है।

निवारक हस्तक्षेप के लिए चुनी गई मशीन न केवल अंतिम हस्तक्षेप के संबंध में अवधि पर आधारित होनी चाहिए, बल्कि पूर्वानुमान और प्रदर्शन और गुणवत्ता संकेतकों पर भी आधारित होनी चाहिए।

बीएम/ट्रिमर और आई/स्प्रे समूह के लिए, यह एक अच्छा मार्ग है। यदि समूह में सभी का प्रदर्शन समान है, तो निकटतम निवारक तिथि विकल्प होना चाहिए, लेकिन आपको कभी भी निवारक उपाय करना बंद नहीं करना चाहिए, यही वह है जो मध्यम और लंबी अवधि में परिणामों को बनाए रखता है।

प्रिंटर और अन्य एकात्मक उपकरणों के लिए, उत्पादन लाइन के ठहराव को रोकने के लिए एक कार्यक्रम की आवश्यकता होती है, लेकिन चूंकि यह इस “दस्तावेज़” का विषय नहीं है, हम इसका विवरण नहीं देंगे, क्योंकि न केवल उत्पादन उपकरण परिणाम पर निर्भर करता है संचालन का, बल्कि सभी सहायक प्रणालियों का भी, जैसे कि घुलनशील तेल प्रणाली, संपीड़ित वायु प्रणाली, वैक्यूम प्रणाली, वेंटिलेशन प्रणाली, शीत जल प्रणाली, विआयनीकृत जल प्रणाली, आदि।

यूनिट टीम के लिए एक अच्छा अभ्यास साप्ताहिक पिट स्टॉप है, प्रमुख लाइन स्टॉप के बीच छोटी समस्याओं को हल करने के लिए प्रत्येक सप्ताह 1 से 2 घंटे का लाइन स्टॉप निर्धारित है, जिसमें आम तौर पर 12 घंटे या उससे अधिक समय लगता है, जो आमतौर पर वॉशर को कीटाणुरहित करने और ओवन को साफ करने पर केंद्रित होता है। , प्रिंटर, नेकर और पैलेटाइज़र, साथ ही अन्य जो समूह में नहीं हैं या स्टैंड-बाय के बिना हैं। पिट स्टॉप लाइन के निवारक रखरखाव के लिए समस्याओं के संचय को रोकता है।

अच्छे संयोजन के साथ अच्छा रखरखाव किया जाता है:

- निवारक, घटकों के आधे जीवन और एक अच्छी चेकलिस्ट के आधार पर। यदि आप उपकरण के प्रत्येक टुकड़े में बदली गई हर चीज़ को नियंत्रित करते हैं और प्रत्येक प्रतिस्थापन के लिए आवश्यक औसत समय का नियंत्रण रखते हैं, और प्रत्येक घटक के संचालन के समय को जानते हैं, तो यह जानकारी निवारक रुकावट के दौरान कार्य योजना का मार्गदर्शन कर सकती है। एमआरपी सिस्टम, जैसे एसएपी, में संभावना है कि स्पेयर पार्ट्स स्टॉक को एप्लिकेशन के साथ ट्रैक किया जा सकता है, यानी, प्रत्येक OEM भाग ज्ञात औसत खपत और उपयोगी जीवन के साथ। यह सामग्री रजिस्टर से जुड़ा हुआ है।

सबसे खराब खराबी हमेशा अप्रत्याशित होती है क्योंकि एक घटक की विफलता के साथ-साथ जो अपने जीवन के अंत में था, परिणामस्वरूप कई अन्य भी क्षतिग्रस्त हो जाएंगे, जिससे आपातकालीन सुधारात्मक रखरखाव के लिए लागत और समय बढ़ जाएगा।

- कंपन विश्लेषण, थर्मोग्राफी, तेल विश्लेषण, उपकरण के मैक्रो केपीआई के विकास के साथ-साथ मानक विचलन और गुणवत्ता डेटा के औसत मापदंडों के विश्लेषण से डेटा के साथ पूर्वानुमान।

- सुधारात्मक, वर्तमान समय में उपकरण के प्रदर्शन के मैक्रो संकेतकों द्वारा निर्देशित, और अक्सर गुणवत्ता मापदंडों की पर्याप्तता द्वारा, पूरे उत्पादन दिवस के दौरान निर्धारित स्टॉप के साथ।

अवलोकन पूरी टीम के लिए मान्य है, चाहे एक इकाई के रूप में या एक समूह के रूप में। शटडाउन की योजना बनाते समय, शटडाउन का लाभ हमेशा अधिकतम होता है, जिससे विभिन्न क्षेत्रों में कई छोटी-मोटी समस्याओं का समाधान होता है। पूरी टीम को पूर्वानुमान के बारे में सूचित किया जाना चाहिए और उन बकाया मुद्दों को हल करने का अवसर लेना चाहिए जिनके बारे में वे जानते हैं, जैसे कि टीम लॉगबुक में बकाया मुद्दों को दर्ज करना।

अच्छी स्थिति में उपकरण ही कम बर्बादी और अच्छे प्रदर्शन का रहस्य है।

प्रत्येक उत्पादन चरण को ऐसे संकेतकों की आवश्यकता होती है जो पर्यवेक्षक को दैनिक आधार पर दृढ़ निर्णय लेने के लिए मार्गदर्शन करते हैं, और कभी भी उत्पादन रिकॉर्ड की तलाश नहीं करते हैं, बल्कि टीम वर्क के साथ एक उच्च औसत की तलाश करते हैं, जहां प्रत्येक कक्षा काम करती है ताकि अगली कक्षा का प्रदर्शन उतना ही अच्छा हो या आप वाले से बेहतर।

हमें गुणवत्ता प्रणाली को नहीं भूलना चाहिए, कभी-कभी यह एक पैरामीटर भिन्नता होती है, उदाहरण के लिए, एक सुधारक प्रमुख में कम झुकाव, जो किए जाने वाले हस्तक्षेप को परिभाषित करेगा, स्थिति टूलसेट को मामूली भिन्नता के साथ बदल देगा। रखरखाव और गुणवत्ता हमेशा साथ-साथ चलते हैं!

अंतिम विचार:

एल्युमीनियम कैन बाजार एक बहुत ही प्रतिस्पर्धी बाजार है जो विनिर्माण लागत और लाभदायक होने की मात्रा पर निर्भर करता है। 5% के शुद्ध मार्जिन के साथ काम करना असामान्य नहीं है, यहां तक कि उससे भी कम।

आइए 2% की बजटीय बर्बादी पर विचार करें और अपर्याप्त नियंत्रण के कारण यह 4% है। कचरे में इस वृद्धि से उत्पादन की लागत में वृद्धि होगी क्योंकि इससे उत्पादन कम हो जाता है और लगाए गए सभी कच्चे माल और श्रम नष्ट हो जाते हैं, और कैन को पुनर्चक्रित करने में केवल धातु का आंशिक मूल्य ही वसूल किया जाएगा।

मान लीजिए कि कुल बजटीय उत्पादन लागत 45.00 यू$/हजार थी, और वास्तविक लागत 45.50 यू$/हजार थी, यानी, अपशिष्ट लागत का 2% 0.50 यू$/हजार था।

यह अपशिष्ट हमारी मानक लाइन की वार्षिक लागत में क्या दर्शाएगा? यदि हमारी लाइन के लिए अपेक्षित औसत उत्पादन 3.85 मिलियन कैन/दिन है और संयंत्र में 345 बजट परिचालन दिवस हैं, तो प्रति वर्ष अपेक्षित उत्पादन 1.325 बिलियन कैन/वर्ष है, जिससे $662,500 यू$/वर्ष की बर्बादी होती है। प्रत्येक 1% अपशिष्ट 350KU$ की वार्षिक हानि का प्रतिनिधित्व कर सकता है, यही कारण है कि अपशिष्ट को नियंत्रित करना इतना महत्वपूर्ण है।

मुझे आशा है कि यह पाठ पाठकों के लिए उपयोगी होगा और उन्हें अपनी निगरानी प्रणाली का विश्लेषण करने में मदद मिलेगी।

प्रतिस्पर्धी क्षमता एक अच्छी पर्यवेक्षी निगरानी प्रणाली और एक अच्छी गुणवत्ता नियंत्रण प्रणाली से शुरू होती है।

ग्रेड:

- प्रस्तुत स्क्रीन वास्तविक पर्यवेक्षण प्रणाली से नहीं हैं, वे एक तर्क के साथ उत्पन्न डेटा से बनाई गई थीं जो हमें इस विषय पर इस शोध प्रबंध को तैयार करने में सक्षम बनाएगी।

- प्रत्येक कैन निर्माता का अपना निरीक्षण मानक होता है, जो संभवतः यहां प्रस्तुत मानक से भिन्न होगा। लक्ष्य उन अवधारणाओं को प्रदर्शित करना था जो प्रदर्शन और बर्बादी में सुधार के लिए उपलब्ध मौजूदा प्रणाली का मार्गदर्शन या संशोधन कर सकें।

- कैन व्यवसाय में, प्रतिस्पर्धात्मकता उच्च ओईई और कम अपशिष्ट में तब्दील हो जाती है, साथ ही गुणवत्ता के प्रति ग्राहक की उच्च धारणा भी होती है। अच्छी स्थिति में उपकरण से अच्छे डिब्बे बनते हैं।

- एक अवलोकन जो बहुत बुनियादी लग सकता है, लेकिन यह टिप्पणी करने लायक है:

- पीएलसी को सूचनाओं को स्थानांतरित करने के लिए कुल ब्लॉकों में बुनियादी डेटा एकत्र करने के लिए प्रोग्राम किया गया है, साथ ही उत्पादन काउंटरों को एक संग्रह मैट्रिक्स में स्थानांतरित करने के लिए, जिसका उपयोग स्क्रीन में जानकारी प्रदान करने के लिए एलन ब्रैडली के फैक्ट्री टॉक जैसे पर्यवेक्षी निर्माण सॉफ्टवेयर द्वारा किया जाएगा।

- पर्यवेक्षण प्रणाली डेटाबेस में स्थानांतरित करने के लिए, उपकरण के पीएलसी के भीतर पीपीएम, ओईई इत्यादि जैसी गणना करने की अनुशंसा नहीं की जाती है। सिस्टम को पीएलसी द्वारा हस्तांतरित बुनियादी डेटा से जानकारी इकट्ठा करने के लिए प्रोग्राम किया जाना चाहिए।

- अपशिष्ट लागत गणना मान केवल एक संदर्भ (एक प्रकार का परिमाण) हैं, क्योंकि वास्तविक लागत प्रत्येक साइट की वास्तविकता पर निर्भर करती है और उत्पादन में भिन्न हो सकती है।