कैन डेकोरेटर एल्यूमीनियम पैकेजिंग उत्पादन लाइन में एक आवश्यक मशीन है, जो डिब्बे की सतह पर ग्राफिक डिज़ाइन और ट्रेडमार्क लागू करने के लिए जिम्मेदार है। यह श्वेत पत्र कैन डेकोरेटर की भूमिका, उपयोग की जाने वाली मुद्रण प्रौद्योगिकियों, कैन सजावट से जुड़ी चुनौतियों और इष्टतम संचालन सुनिश्चित करने वाली रखरखाव रणनीतियों की जांच करता है।

परिचय:

पेय पैकेजिंग उद्योग में, सजावट न केवल सौंदर्य संबंधी कार्य करती है, बल्कि विपणन और ब्रांड संचार उपकरण के रूप में भी कार्य करती है। ब्रांड छवि की स्थिरता बनाए रखने और उपभोक्ताओं को आकर्षित करने के लिए सटीक, उच्च गुणवत्ता वाली प्रिंटिंग महत्वपूर्ण है।

कैन डेकोरेटर्स में मुद्रण प्रौद्योगिकी:

कैन डेकोरेटर कैन की सतह पर छवियों और पाठ को स्थानांतरित करने के लिए ऑफसेट लिथोग्राफी और डिजिटल प्रिंटिंग जैसी उन्नत मुद्रण तकनीकों का उपयोग करता है। ये प्रौद्योगिकियाँ उच्च रिज़ॉल्यूशन और रंगों और जटिल डिज़ाइनों की एक विस्तृत श्रृंखला को पुन: पेश करने की क्षमता सक्षम करती हैं।

सजावट प्रक्रिया:

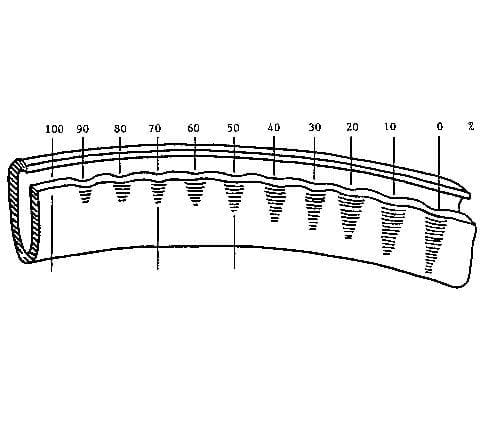

सजावट की प्रक्रिया बेस कोट लगाने से शुरू होती है, उसके बाद रंगीन स्याही लगाने से। ऑफसेट लिथोग्राफी के मामले में, छवियों को एक प्लेट से रबर रोलर और फिर कैन में स्थानांतरित किया जाता है। डिजिटल प्रिंटिंग में, छवियों को प्रिंट हेड का उपयोग करके सीधे कैन पर लगाया जाता है।

कैन सजावट में चुनौतियाँ:

कैन सजावट कई तकनीकी चुनौतियाँ पेश करती है, जिसमें धातु की सतह पर स्याही का आसंजन, घर्षण और संक्षारण का प्रतिरोध और रंग पंजीकरण में सटीकता शामिल है। इसके अतिरिक्त, उत्पादन लाइन की गति के लिए कैन डेकोरेटर को प्रिंट गुणवत्ता से समझौता किए बिना उच्च गति पर काम करने की आवश्यकता होती है।

कैन डेकोरेटर रखरखाव:

कैन डेकोरेटर की उपलब्धता और दक्षता सुनिश्चित करने के लिए निवारक और सुधारात्मक रखरखाव आवश्यक है। रखरखाव रणनीतियों में पंजीकरण सटीकता सुनिश्चित करने के लिए घटकों का नियमित निरीक्षण, प्रिंट हेड और रोलर्स की सफाई और मशीनरी का अंशांकन शामिल है।

कैन सजावट में नवाचार:

हाई-स्पीड डिजिटल प्रिंटिंग जैसी प्रगति के साथ, उद्योग कैन सजावट में नवाचार करना जारी रखता है, जो त्वरित डिजाइन परिवर्तन और कम समय के लिए अनुमति देता है। अन्य नवाचारों में पर्यावरण-अनुकूल स्याही और यूवी इलाज प्रणालियों का उपयोग शामिल है जो पर्यावरणीय प्रभाव को कम करते हैं।

कैन सजावट में गुणवत्ता प्रबंधन:

सामान्य दोष और समाधान

अंतिम उत्पाद की प्रस्तुति के लिए कैन को सजाने की प्रक्रिया महत्वपूर्ण है। हालाँकि, इस प्रक्रिया के दौरान विभिन्न दोष उत्पन्न हो सकते हैं। हम कैन सजावट में सबसे आम दोषों की पहचान करेंगे, उनके कारणों का विश्लेषण करेंगे और एल्यूमीनियम कंटेनरों के उत्पादन में उच्च गुणवत्ता की गारंटी के लिए सामान्य समाधान प्रस्तावित करेंगे।

परिचय: कैन डेकोरेशन एक ऐसा मंच है जहां कला इंजीनियरिंग से मिलती है। तकनीकी प्रगति के बावजूद, यह प्रक्रिया समस्याओं से रहित नहीं है। ब्रांड की अखंडता और उपभोक्ता संतुष्टि को बनाए रखने के लिए दोषों की पहचान करना और उनका समाधान करना महत्वपूर्ण है।

कैन सजावट में सामान्य दोष:

रंग का गलत संरेखण (खराब पंजीकरण):

कारण: मुद्रण मशीनों के विन्यास में गड़बड़ी या यांत्रिक घटकों का घिसाव।

समाधान: रिकॉर्डिंग सिस्टम को नियमित रूप से कैलिब्रेट करें और खराब हो चुके घटकों को बदलें।

स्याही के दाग और छींटे:

कारण: अतिरिक्त स्याही या एप्लिकेटर रोलर्स के साथ समस्याएँ।

समाधान: स्याही की चिपचिपाहट को समायोजित करें और रोलर्स को साफ और अच्छी स्थिति में रखें।

स्याही रिलीज:

कारण: अपर्याप्त सतह की तैयारी या अनुचित स्याही इलाज के कारण अपर्याप्त आसंजन।

समाधान: पूर्व-उपचार को बेहतर बनाया जा सकता है और इलाज के मापदंडों को अनुकूलित किया जा सकता है।

मुद्रण में धारियाँ या रेखाएँ:

कारण: क्षतिग्रस्त या गंदे रोलर्स, या बिल्ड प्लेट में समस्याएँ।

समाधान: रोलर्स का नियमित रूप से निरीक्षण और सफाई करें और किसी भी क्षतिग्रस्त प्लेट को बदल दें।

रंग भिन्नता:

कारण: स्याही मिश्रण में विसंगतियाँ या मुद्रण प्रक्रिया में उतार-चढ़ाव।

समाधान: स्याही निर्माण को सख्ती से नियंत्रित करें और मुद्रण स्थितियों को स्थिर करें।

हवा के बुलबुले या स्याही रहित धब्बे:

कारण: कैन और स्याही के बीच हवा फंसना या स्याही का असमान अनुप्रयोग।

समाधान: रोलर्स के दबाव को समायोजित करें और स्याही का एक समान अनुप्रयोग सुनिश्चित करें।

छवि पहनें:

कारण: हैंडलिंग और परिवहन के दौरान घर्षण या अपर्याप्त वार्निश कोटिंग।

समाधान: वार्निश की अधिक प्रतिरोधी सुरक्षात्मक परत लगाएं और डिब्बे की हैंडलिंग में सुधार करें।

गुणवत्ता नियंत्रण रणनीतियाँ: कैन सजावट में दोषों को कम करने के लिए, एक गुणवत्ता नियंत्रण प्रणाली लागू करना आवश्यक है जिसमें शामिल हैं:

नियमित दृश्य निरीक्षण.

स्वचालित दोष पहचान के लिए कृत्रिम दृष्टि प्रौद्योगिकी का उपयोग।

सजावट मशीनरी का निवारक रखरखाव।

परिचालन कर्मियों का निरंतर प्रशिक्षण।

मुद्रण और वार्निशिंग प्रक्रियाओं का आवधिक ऑडिट।

सामान्य मशीनरी खराबी जो फिनिश की गुणवत्ता को प्रभावित करती है। नीचे कुछ सबसे आम खराबी और उनके संभावित समाधान दिए गए हैं:

दाग, धारियाँ और खून बहने वाली स्याही:

कारण: ये रोलर्स पर बहुत कम स्याही, रोलर्स पर सूखी स्याही, क्षतिग्रस्त बीयरिंग, या रोलर्स के गलत समायोजन के कारण हो सकते हैं।

समाधान: विलायक के साथ रोलर्स को साफ करें, उचित प्रवाह सुनिश्चित करने के लिए स्याही फव्वारे ब्लेड को समायोजित करें, क्षतिग्रस्त बीयरिंग को बदलें, और रोलर दबाव को फिर से समायोजित करें।

स्याही की अधिकता या कमी:

कारण: यह प्लेटन या रोलर्स पर अत्यधिक दबाव या स्रोत से अपर्याप्त स्याही प्रवाह का परिणाम हो सकता है।

समाधान: स्याही की वांछित मात्रा प्राप्त करने के लिए प्लेट और रोलर्स पर दबाव को फिर से समायोजित करें, और स्याही के प्रवाह को बेहतर बनाने के लिए फाउंटेन ब्लेड को समायोजित करें।

नॉन-रोटेटिंग फाउंटेन रोलर:

कारण: यह टूटे हुए या डिस्कनेक्ट हुए क्लच के कारण हो सकता है।

समाधान: क्लच की स्थिति की जाँच करें और यदि आवश्यक हो तो इसकी मरम्मत करें या बदलें।

दोषपूर्ण शीतलन प्रणाली:

कारण: अपर्याप्त शीतलन के कारण स्याही लगाने में समस्या हो सकती है।

समाधान: जल प्रवाह की जाँच करें और टूटे या बंद होज़ों को बदलें।

खराब ढंग से समायोजित या बहुत तंग रोलर्स:

कारण: खराब समायोजन से दोषपूर्ण मुद्रण या स्याही का असमान अनुप्रयोग हो सकता है।

समाधान: उचित संपर्क और उचित दबाव सुनिश्चित करने के लिए रोलर्स को पुनः समायोजित करें।

रंगों के साथ समस्याएँ:

कारण: वे खराब समायोजित प्लेट या घिसे हुए या संपीड़ित कंबल से उत्पन्न हो सकते हैं।

समाधान: प्लेट का दबाव कम करें, कंबल बदलें, और रोलर दबाव को समायोजित करें।

एक अच्छा बाहरी वार्निश नहीं लगाया जाता है:

कारण: यह पेंट पंप में अपर्याप्त दबाव या टूटी हुई नली के कारण हो सकता है।

समाधान: वार्निश पंप के लिए हवा का दबाव बढ़ाएँ और क्षतिग्रस्त होज़ों को बदलें।

यह उजागर करना महत्वपूर्ण है कि ये समाधान औद्योगिक मशीनरी रखरखाव में योग्य कर्मियों द्वारा किए जाने चाहिए। इसके अतिरिक्त, एक निवारक रखरखाव प्रणाली को लागू करने से इन टूटने की आवृत्ति को कम करने और कैन डेकोरेटर की उपलब्धता और दक्षता में सुधार करने में मदद मिल सकती है।