कैनिंग कंटेनरों में किए गए नवीनतम सुधारों में से एक तली के व्यास को कम करना है। यह पेपर इसकी उत्पत्ति के कारणों, इस सुधार के फायदे और नुकसान, पायदान के बुनियादी माप और इसे कैसे करना है, के बारे में बताता है।

उसकी कहानी

यह विकास तीन-टुकड़े, 65-व्यास वाले पेय कंटेनरों के साथ शुरू हुआ, जो 1960 के दशक के अंत में बाजार में दिखाई दिया, जिसमें 62-व्यास की अंगूठी खोलने वाला ढक्कन और उसी व्यास का एक टिन था। कहने का तात्पर्य यह है कि उन्होंने व्यास में कमी या दोनों सिरों पर खांचे प्रस्तुत किए। यह नवीनता संयुक्त राज्य अमेरिका में उत्पन्न हुई। पेय बाजार में इस नवाचार का कारण मौलिक रूप से आर्थिक था, क्योंकि व्यापार की बड़ी मात्रा किसी भी न्यूनतम बचत को उचित ठहराती है।

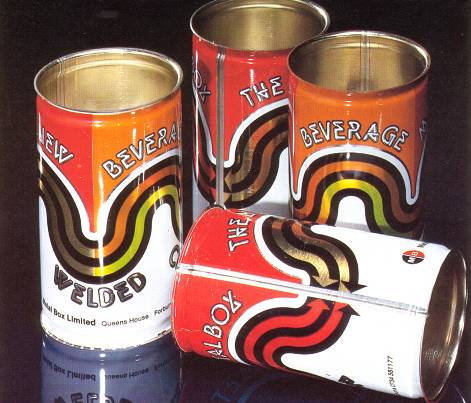

अगले तीन-टुकड़े प्रकार के कंटेनर जो नुकीले थे, एरोसोल थे। अफेयर की शुरुआत यूके में हुई थी। विशेष रूप से, मेटल बॉक्स कंपनी ने 1978 में इस गंतव्य के लिए कुछ कंटेनर प्रोटोटाइप लॉन्च किए, दोनों सिरों (गुंबद और तल) पर एक कम व्यास के साथ। इस डिजाइन को “ट्रिमलाइन” नामित किया गया था। फोटो नंबर 1 देखें:

फोटो नंबर 1: पहला “ट्रिमलाइन” एरोसोल

एरोसोल कंटेनरों में, इसके विपरीत, यह लागत में कमी नहीं थी, व्यास में कमी या खुजली की शुरूआत में निर्णायक कारक था, लेकिन सौंदर्यवादी था। इन टिनप्लेट कंटेनरों के सबसे बड़े प्रतियोगी एक्सट्रूज़न तकनीक द्वारा एल्यूमीनियम से बने थे। विशेष रूप से एक निश्चित मूल्य के उत्पादों के लिए बाजार में, जैसे कि व्यक्तिगत उपयोग के लिए इरादा, (लाह, डिओडोरेंट, फोम, …) इन उपयोगों के लिए, “मोनोब्लॉक” एल्यूमीनियम कंटेनर की सुंदरता, इसके सभी जेनरेट्रिक्स के साथ सीधी रेखा, बिना प्रोजेक्शन या सीम के, यह थ्री-पीस टिन प्लेट से बेहतर था, जिसके किनारों पर गुंबद और नीचे के किनारों पर, और वेल्डेड साइड सीम ने इसकी छवि को बदसूरत बना दिया। साउंड्रोनिक तकनीक के साथ इलेक्ट्रिक वेल्डिंग की शुरूआत ने कंटेनर के शरीर की उपस्थिति में काफी सुधार किया, क्योंकि इसने लिथोग्राफी के अधिक दाग की अनुमति दी, जिससे वेल्डिंग भंडार कम से कम हो गया। यह एल्युमीनियम एरोसोल पर एक स्पष्ट लाभ था, जिसकी लिथोग्राफिक डिज़ाइन में गंभीर सीमाएँ थीं, क्योंकि वे निर्मित होने के बाद सजाए गए थे, न कि टिन जैसी सपाट प्लेट पर।

फिर भी, क्लोजर के किनारों ने इन एरोसोल की छवि को सफाई, घर और बागवानी उत्पादों, उत्पादों की एक सस्ती और अधिक प्रतिस्पर्धी लाइन के लिए एक बाजार के विचार से जोड़ा। धातु बॉक्स कंपनी ने शरीर के सिरों के व्यास को कम करने के लिए तैयार किया, और इसलिए शंकु और नीचे बंद हो गया, इस तरह के मूल्य के लिए कि नीचे के बंद होने का व्यास शरीर के साथ मेल खाता था, और शंकु के बंद होने का व्यास था छोटा।प्लास्टिक की टोपी की दीवार की मोटाई भी शरीर से मेल खाती है। इस तरह स्प्रे की ऊंचाई में सिल्हूट एक बहुत ही सुंदर सीधी रेखा थी। इसका मतलब था कि गुंबद का व्यास नीचे से छोटा होना चाहिए।

यह विचार पूरी तरह सफल रहा, और कुछ वर्षों में टिनप्लेट एयरोसोल कंटेनरों के लिए यूरोपीय बाजार इस डिजाइन की ओर विकसित हुआ, जिसने एल्यूमीनियम से अच्छी जमीन हासिल की। अमेरिकी बाजार ने आंशिक रूप से ही अनुसरण किया।

कच्चे माल में एक निश्चित बचत भी हुई, लेकिन यह अकेले उपकरण और उपकरणों में निवेश की उच्च लागत को उचित नहीं ठहराता।

कुछ साल बाद, विशेष रूप से 1986 में, मेटल बॉक्स से सीधे जुड़ी फ्रांसीसी कंपनी कार्नॉड ने कंटेनर के नीचे के व्यास को तीन-टुकड़े के डिब्बे तक कम करने के इस विचार को लागू करने का फैसला किया। इस मामले में कारण एरोसोल के समान नहीं था। मूल डिब्बाबंद भोजन के ढेर की स्थिरता की कमी के लिए एक अच्छा समाधान प्रदान करना था, जो कि अधिक से अधिक बार, बड़े वाणिज्यिक क्षेत्रों और हाइपरमार्केट में लगाए गए थे, जो कि उनके उत्पादों को बढ़ावा देने के लिए सबसे महत्वपूर्ण ब्रांड थे। ये बवासीर बहुत दृढ़ नहीं थे, बार-बार गिरने के कारण। इस तरह एक पहले कंटेनर को सबसे बड़े परिसंचरण प्रारूप के साथ डिजाइन किया गया था – ½ किलो – एक कम तल के साथ। इस पैकेजिंग का पहली बार 1987 में फ्रांस में विपणन किया गया था। इसकी स्वीकार्यता अच्छी थी, और थोड़ा-थोड़ा करके यह अन्य व्यास और अन्य यूरोपीय देशों में फैल गया।

कैनिंग के लिए कंटेनरों के मामले में, केवल तल को इस तरह से कम किया गया था कि इसका बाहरी बंद व्यास सामान्य ढक्कन बाल्टी के इंटीरियर से थोड़ा छोटा था। इस तरह एक कंटेनर के नीचे फिट करना संभव था, उसके ढेर के ठीक नीचे एक के ढक्कन के साथ। संपूर्ण स्थिरता में उल्लेखनीय रूप से प्राप्त हुआ।

फायदे और नुकसान

उजागर कारण, हालांकि यह शायद सबसे महत्वपूर्ण था, केवल वही नहीं था जिसने फिट किए गए पैकेजों की सफलता को बढ़ावा दिया। लागत बचत, उत्पाद छवि, साथ ही प्रतिस्पर्धा के लिए बाधाओं के निर्माण के कारण भी थे। उन सभी के सारांश और स्पष्टीकरण के रूप में, इस प्रकार की पैकेजिंग के फायदे और नुकसान की निम्नलिखित सूची बनाई जा सकती है।

लाभ:

a.- आर्थिक बचत। तल के व्यास में कमी, इसके निर्माण के लिए आवश्यक सामग्री की सतह में कमी आई है, इसलिए इसके कच्चे माल जैसे टिनप्लेट, वार्निश, कंपाउंड में भी बचत हुई है। इस प्रकार, उदाहरण के लिए, आधा किलो के कंटेनर के मामले में, व्यास 73, तल को घटाकर 70 मिमी कर दिया गया था।

निचला कट दिन 73 = 88.60 मिमी सतह = 6165.36 मिमी2

बॉटम कट डाया 70 = 85.30 मिमी सतह = 5714.64 मिमी2

बचत = 450.72 मिमी2, जो कच्चे माल के क्षेत्र में 7.3% का प्रतिनिधित्व करता है, जो नगण्य नहीं है।

बी.- स्टैकेबिलिटी। इसकी चर्चा पहले की जा चुकी है। कंटेनरों को बवासीर में प्रदर्शित करने, अलमारियों, प्रचार बिंदुओं पर व्यवस्थित करने में सक्षम होना एक आवश्यक लाभ था … अच्छी तरह से समूहीकृत, स्थिर और दृढ़। काम, समय और भरे हुए कंटेनरों के नुकसान की बचत करें।

सी.- नई छवि। बाजार में इसकी लंबी उपस्थिति के कारण, टिन कैनिंग कंटेनर एक उत्पाद की एक निश्चित छवि से जुड़ा हुआ है जो बहुत नया नहीं है, और शायद अन्य प्रकार की पैकेजिंग की तुलना में कई संभावित ग्राहकों के लिए पुराना है। इस नई प्रस्तुति के साथ, इसका आकार बदलता है और एक अधिक आधुनिक प्रोफ़ाइल दिखाता है, जो आपकी मार्केटिंग में मदद कर सकता है।

डी.- जैसा कि धातु उद्योग एक बहुत ही परिपक्व क्षेत्र है, कुछ तकनीकी बाधाएं हैं जो किसी भी कंपनी के लिए उस तक पहुंच को फ़िल्टर करती हैं, हालांकि यह मामूली हो सकती है, जिससे कभी-कभी दम घुटने वाली प्रतिस्पर्धा पैदा होती है। पायदान को शामिल करने के लिए इस नवीन तकनीक की निपुणता की आवश्यकता होती है, और एक निश्चित राशि के निवेश की आवश्यकता होती है, जो बाजार के पतन पर ब्रेक के रूप में कार्य करती है।

नुकसान:

a.- मुख्य एक, इसमें एक मजबूत निवेश की आवश्यकता:

– एक नया तल बनाने के लिए उपकरणों और उपकरणों की पूर्ण स्थापना

– कंटेनर निर्माण लाइन में स्थापित की जाने वाली एक नई मशीन – नॉचिंग- इसके सटीक सहायक उपकरण (लिफ्ट, कन्वेयर …) के साथ।

इस निवेश के बारे में सबसे बुरी बात यह है कि यह गतिविधि में वृद्धि नहीं कर सकता है, क्योंकि यह एक ही प्रकार के कवर/बॉटम के पिछले उत्पादन को दो आकारों में विभाजित करने का प्रश्न है। नई पैकेजिंग की अंतिम कीमत पर इसे पास करना भी मुश्किल है। इन सभी कारणों से, निवेश में संदिग्ध परिशोधन है।

ख.- अब एक्सेसरीज के दो स्टॉक बनाना आवश्यक है जहां पहले केवल एक की आवश्यकता थी। एक क्लासिक कवर के लिए और एक नई पृष्ठभूमि के लिए, समान गतिविधि के लिए। यह तभी सच है जब एक पारंपरिक ढक्कन का उपयोग किया जाता है। इसके विपरीत यदि ढक्कन खोलना आसान हो तो स्थिति नहीं बदलती।

प्रारूप

भोजन के संरक्षण के लिए कंटेनरों में, कम तल वाले कंटेनरों का उपयोग – या नोकदार – धीरे-धीरे फैल गया है। इसका सबसे बड़ा उपयोग व्यास 65 (370 ग्राम या ¼ किलोग्राम कंटेनर), व्यास 73 (आधा किलोग्राम कंटेनर) और 99 (1 किलोग्राम) पर केंद्रित है। दूसरे स्थान पर, बाजार पर अन्य फिट किए गए प्रारूप भी हैं, चाहे छोटे आकार जैसे कि व्यास 52 और 63, या मध्यम और बड़े जैसे 83, 105, 127 और 153।

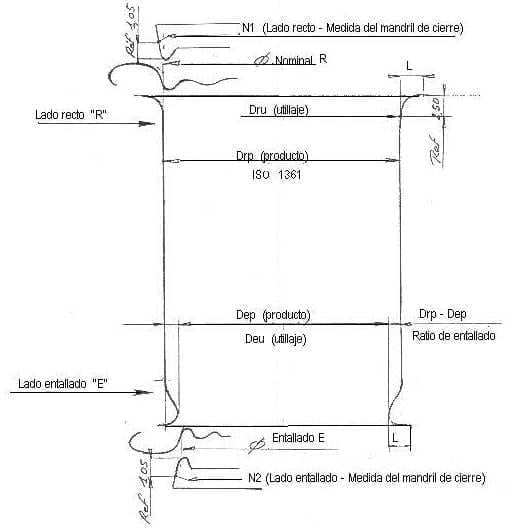

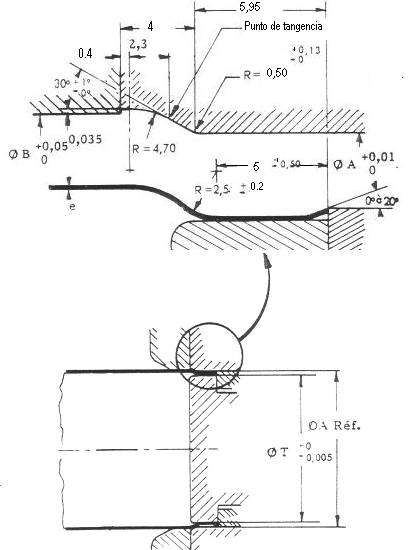

नीचे दर्शाए गए आरेखण में, एक नुकीले कंटेनर को उसके संबंधित ढक्कन और उसके सिरों पर स्थित तल के साथ दर्शाया गया है, और उन्हें ठीक करने के लिए आवश्यक समापन मंडल भी देखा जा सकता है। इस पर मौलिक मापों को सीमांकित किया गया है, प्रत्येक शब्द के पहले अक्षर के साथ नामित किया गया है जो इसकी उत्पत्ति को संदर्भित करता है। उदाहरण के लिए “ड्रू” ( टूलींग में सीधे अंत के व्यास का मान)। चित्र संख्या 2 देखें।

चित्रा संख्या 2: एक फिट कंटेनर का मुख्य माप

SEFEL अनुशंसाओं के बाद, निम्न तालिका इन आयामों के मानों को सारांशित करती है। वे अनुशंसित स्तर हैं, जिनका उपयोग सभी निर्माता नहीं करते हैं, लेकिन उनमें से अधिकांश उनके काफी करीब हैं। जैसा कि देखा जा सकता है, पायदान अनुपात, सीधे अंत और पायदान के व्यास के बीच का अंतर, बड़े व्यास को छोड़कर सभी स्वरूपों में 3 मिमी के करीब है। चित्र 3 देखें

चित्र संख्या 3: सज्जित कंटेनरों में मुख्य उपाय

एयरोसोल के डिब्बे के मामले में, जैसा कि शुरुआत में कहा गया था, डिब्बाबंद डिब्बे से पहले, दोनों सिरों पर और अलग-अलग मूल्यों पर नोचिंग की जाती है, शंकु का किनारा छोटा होता है, ताकि यह सुनिश्चित किया जा सके कि प्लास्टिक की टोपी पार्श्व में है बाहर कंटेनर के शरीर के साथ संरेखित। निम्नलिखित ड्राइंग में, जिसमें कंटेनर के शरीर को पहले से ही नुकीला और निकला हुआ दिखाया गया है, दोनों सिरों पर आंतरिक व्यास के मूल्यों को इंगित किया गया है। चित्र संख्या 4 देखें।

चित्र संख्या 4: नोकदार एरोसोल कंटेनरों में दोनों सिरों के आंतरिक व्यास का मान

प्रौद्योगिकी और उपकरण

मशीनें जो एक कंटेनर के शरीर के एक या दोनों सिरों को कम करने का काम करती हैं, उन्हें पायदान कहा जाता है (अंग्रेजी में “डाई नेकर मशीन”)। तीन प्रकार हैं:

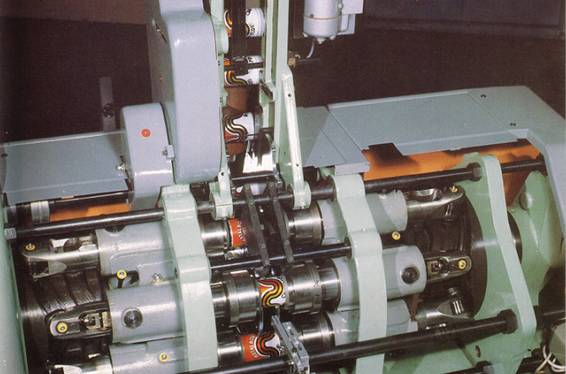

- ए) क्षैतिज: वे बाजार में आने वाले पहले व्यक्ति थे। वे 65 के व्यास वाले पेय कंटेनरों के लिए उपयोग किए जाने लगे, जब उन्हें “थ्री-पीस” तकनीक का उपयोग करके बनाया गया था। उनमें, सीधे निकाय, वेल्डिंग मशीन और सीम रिवार्निशिंग उपकरण से आते हैं, उपकरण के ऊपरी भाग के माध्यम से एक क्षैतिज स्थिति में अपनी धुरी के साथ प्रवेश करते हैं, और एक केंद्रीय स्टार के माध्यम से वे विभिन्न प्रमुखों में से एक द्वारा एकत्र किए जाते हैं कि इसमें मशीन है, (आमतौर पर 6 से 12 हेड्स तक), जो डायमीटर रिडक्शन टूलिंग को वहन करती है। इन सिरों में उद्घाटन और समापन आंदोलन होता है, जो कैम द्वारा सक्रिय होता है। अपनी यात्रा के एक निश्चित चाप के दौरान, पायदान होता है, जिसके बाद बाहें खुलती हैं और शरीर को तारे से बाहर निकाल दिया जाता है। चित्र 5 इनमें से एक मशीन को दिखाता है।

चित्र संख्या 5: मेटल बॉक्स 628 हॉरिजॉन्टल नॉचिंग मशीन

- ख) लंबवत: अधिक आधुनिक, वे शरीर के एक छोर को छेदने की अवधारणा के तहत कैनिंग कंटेनरों के लिए विकसित किए गए थे। उन्हें इस तरह से डिज़ाइन किया गया है कि कंटेनर को सीधा ले जाया जा सकता है, यानी पूरी लाइन के साथ एक लंबवत स्थिति में। इसलिए इसके काम करने का तरीका क्षैतिज वाले के समान है, लेकिन शरीर खड़े होकर घूमते हैं, और मशीन के केवल एक तरफ उपकरण होते हैं। उन्हें कन्वेयर द्वारा खिलाई गई स्वतंत्र इकाइयों के रूप में, या एक मॉड्यूलर सेट के हिस्से के रूप में प्रस्तुत किया जा सकता है, जहां कई मशीनों को एक साथ समूहीकृत किया जाता है, जैसे नोटर, फ्लेंजर, कोरिंग मशीन और यहां तक कि सीमर भी। यह अंतिम प्रकार बहुत कॉम्पैक्ट उत्पादन लाइनें बनाने की अनुमति देता है। क्रुप हाउस मॉड्यूलर मशीनों के इस डिजाइन में अग्रणी था।

- ग) एरोसोल के मामले में कुछ विशेष मशीनों की आवश्यकता होती है। पहली जगह में कंटेनरों की बड़ी ऊंचाई के कारण, और इसलिए भी कि उन्हें प्रत्येक छोर पर एक अलग पायदान की आवश्यकता होती है। जर्मन फर्म लानिको ने उल्लेखनीय सफलता के साथ, क्षैतिज मशीनों की एक श्रृंखला विकसित की, जो एक साथ नोचिंग और फ्लैंगिंग करती थी। वे विभिन्न क्षमताओं और ताल के लिए हैं। उनमें, एक “बफर” प्रभाव द्वारा किए जाने के बजाय, पिछले दो प्रकारों की तरह, एक फ्लोटिंग पीस पर एक रोलर की क्रिया द्वारा किया जाता है। चित्र संख्या 6 देखें।

चित्र संख्या 6: लैनिको मशीन का नॉचिंग-फ़्लैंगिंग हेड

एक पारंपरिक नॉचिंग मशीन (लैनिको उपकरण को छोड़कर) में टूलिंग को संचालित करने का तरीका कंटेनर के शरीर के व्यास के अंत में कमी को प्राप्त करना है, इसे एक बफर (व्यास टी) में दबाव में पेश करना, मजबूर और निर्देशित करना बाहरी रूप से एक अंगूठी द्वारा, जिसमें एक आंतरिक व्यास (ए) कम अंत के बाहर के बराबर होता है जिसे प्राप्त किया जाना है। चित्र 7 देखें

चित्र संख्या 7: विशिष्ट टैम्पोन नॉचिंग टूलिंग

ऑपरेशन का समायोजन इस तरह से किया जाना चाहिए कि शरीर का किनारा थोड़ा बाहर की ओर झुकना चाहिए। यह वक्र लगभग 0.2 मिमी होगा और इसका उद्देश्य शरीर के बाद के झुकाव को सुविधाजनक बनाना है।

फोटो 8 पेय कंटेनरों के लिए विभिन्न निकायों को दिखाता है, तीन-टुकड़ा प्रकार, व्यास 65, विद्युत रूप से वेल्डेड, दोनों सिरों पर नुकीला और निकला हुआ किनारा। यह पहले कही गई हर बात का स्पष्ट उदाहरण है।

फोटो नंबर 8: नोकदार और निकला हुआ किनारा कंटेनर निकाय।

इस काम में हम DWI (स्टफ्ड-स्ट्रेच्ड-आयरन) तकनीक से निर्मित बेवरेज कंटेनर्स की खुजली से निपटना नहीं चाहते हैं, क्योंकि यह एक अलग अध्याय है, जिसका स्वतंत्र रूप से वर्णन किया जाना चाहिए।

0 Comments