अतीत में, डेकोरेटर की गति 600cpm-1300cpm के बीच थी और औसत लेबल परिवर्तन 30min-45min के बीच था।

लेकिन जैसे-जैसे डिब्बे का बाजार और मांग बढ़ी है, उत्पादन की गति कम गति पर डिब्बे का उत्पादन करने के लिए पर्याप्त नहीं थी, इसलिए पूरी प्रक्रिया नवाचार की प्रक्रिया में थी।

पहले, लेबल केवल 4 रंगों के होते थे और डिज़ाइन उतना जटिल नहीं था जितना अब है। सत्तर के दशक की शुरुआत में, लेबल डिज़ाइन न्यूनतम लचीला था, 400cpm पर 2 और 4 रंगों के बीच। फिर 1980 में एक बड़ा बदलाव आया क्योंकि आपके पास 4 से अधिक रंग हो सकते थे।

6 रंग तक और 85 लाइन/इंच पर स्क्रीन प्रिंटिंग संभव थी। 1990 में मुद्रण उद्योग ने कैन पर 6 और यहाँ तक कि 8 रंगों की छपाई करके एक और कदम आगे बढ़ाया। इस स्तर पर डिज़ाइन अधिक से अधिक महत्वपूर्ण हो गया और एक फोटोग्राफिक गुणवत्ता वाली छवि को अधिक गति से कैन पर मुद्रित किया जा सकता था। 2000 में शुरू होकर, 8-रंग की छपाई बाजार में कई अलग-अलग डिज़ाइनों और कई अलग-अलग वार्निशिंग संभावनाओं के साथ एक मानक बन गई।

अब एक नवीनता उपलब्ध थी, डीपीआई तकनीक।

यह नया विकास अब हमें प्रति इंच अधिक लाइनें रखने की अनुमति देता है, सत्तर के दशक की शुरुआत में यह केवल 85 लाइन/इंच थी, लेकिन अब इस नई तकनीक के साथ प्रति इंच लाइनें 200/इंच हो गई हैं। यह 200/इंच या इससे भी अधिक अब कैन निर्माता को 1 पॉइंट (.0014″) फ़ॉन्ट का उपयोग करके सबसे छोटे फ्रंट प्रिंट के साथ हाफ़टोन में प्रिंट करने की अनुमति देता है। लेकिन कैन निर्माताओं के लिए अब सबसे बड़ा प्रभाव तेजी से लेबल परिवर्तन, जटिल लेबल के लिए बढ़ी हुई गति और अधिक लाभ की संभावना है।

—- तस्वीर —-

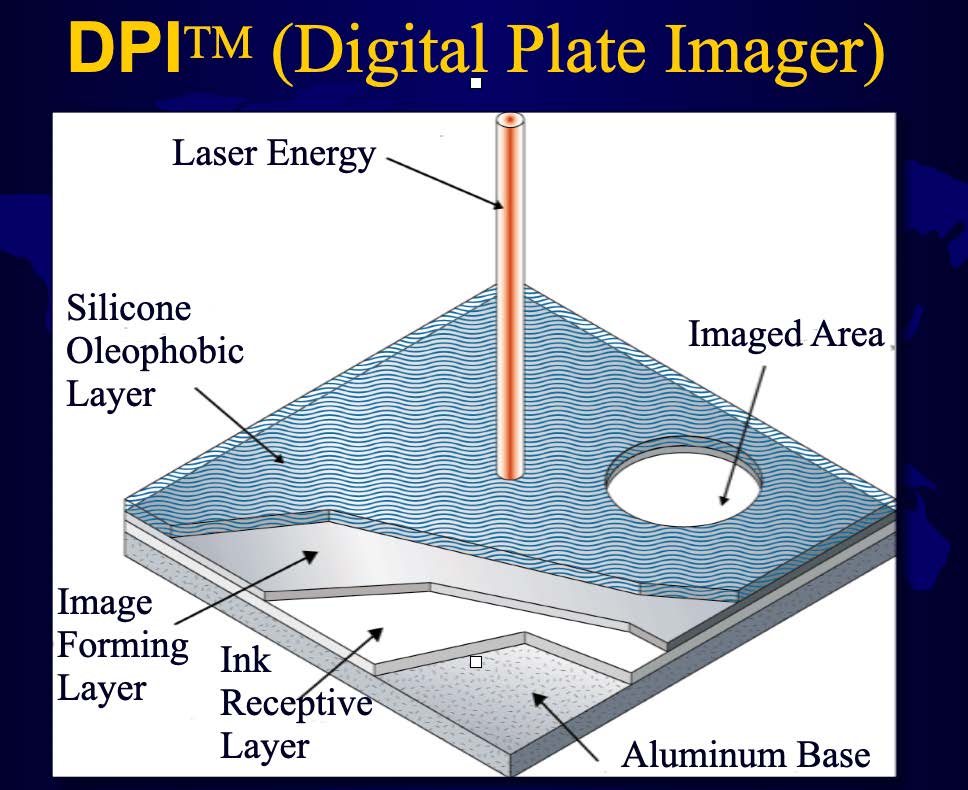

इसके अलावा, लोहे की लागत कम हो गई, और अब समय पर लोहे का निर्माण करना संभव हो गया। स्याही का भंडार कम हो जाता है, कंबल और प्रिंटिंग रोलर्स का जीवन बढ़ जाता है और अंत में, प्रिंटिंग का दबाव कम हो जाता है। डीपीआई का सिद्धांत प्लेट की एक क्षेत्र में स्याही को आकर्षित करने और दूसरे में इसे अस्वीकार करने की क्षमता है। सतह जो स्याही को अस्वीकार करती है और सतह जो उसे आकर्षित करती है।

लेजर ऊर्जा – लेजर ऊर्जा

छवि क्षेत्र – छवि क्षेत्र

सिलिकॉन ओलेओफोबिक परत – सिलिकॉन ओलेओफोबिक परत

छवि निर्माण परत – छवि निर्माण परत

स्याही ग्रहणशील परत — स्याही ग्रहणशील परत

एल्युमिनियम बेस – एल्युमिनियम बेस

उच्च-शक्ति अर्धचालक लेजर डायोड का उपयोग इमेजिंग परत को वाष्पीकृत करता है, सिलिकॉन जारी करता है और स्याही-ग्रहणशील सतह को उजागर करता है। प्लेट व्यावहारिक रूप से सपाट है, केवल कुछ माइक्रोन छवि क्षेत्र को गैर-छवि क्षेत्र से अलग करते हैं। छवि सीधे कंप्यूटर से प्लेट में जाती है, जिससे दोष उत्पन्न करने वाले कई चरण समाप्त हो जाते हैं, जिससे दोहराव की संख्या कम हो जाती है।

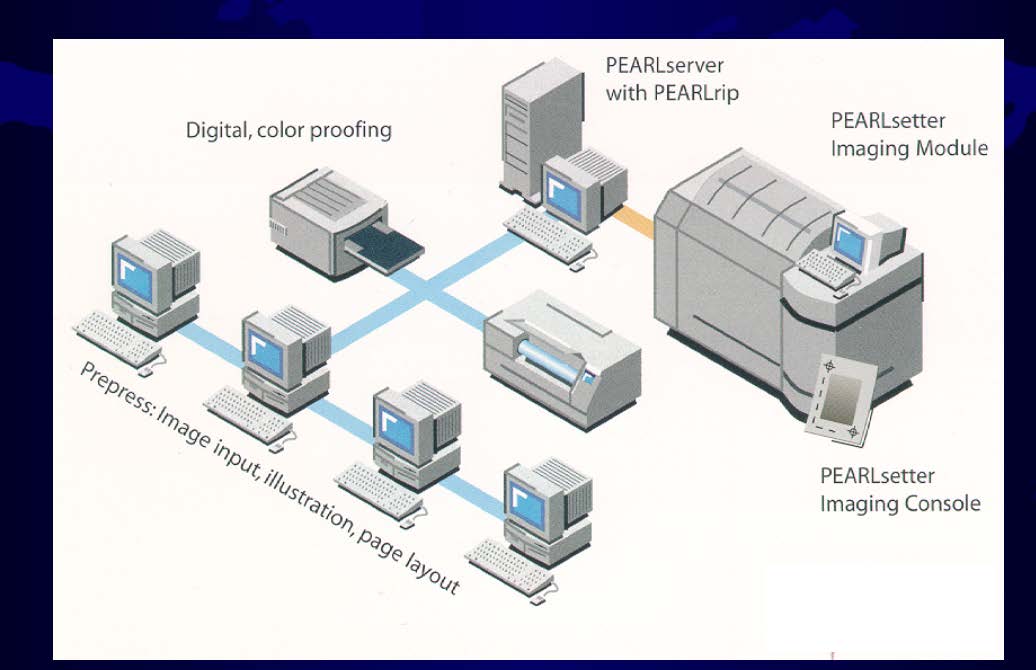

डिजिटल, कलर प्रूफ़िंग – डिजिटल कलर प्रूफ़िंग

पर्ल रिप के साथ पर्ल सर्वर – पर्ल रिप के साथ पर्ल सर्वर

पर्ल सेटर इमेजिंग मॉड्यूल – पर्ल सेटर इमेजिंग मॉड्यूल

प्रीप्रेस: छवि इनपुट, चित्रण, पेज लेआउट – प्रीप्रेस: छवि इनपुट, चित्रण, पेज लेआउट

पर्ल सेटर इमेजिंग कंसोल – पर्ल सेटर इमेजिंग कंसोल

—-

इस प्रक्रिया के बाद यह सीधे प्लेट सिलेंडर पर लगाया जा सकता है।

प्लेट को साढ़े चार मिनट में तैयार किया जा सकता है, इसके बाद प्लेट पर छवि वाला प्लेट सिलेंडर टू-पीस कैन डेकोरेटर के पास जाता है।

छवि प्लेट फिर छवि को कंबल में स्थानांतरित कर देगी।

कॉनकॉर्ड डेकोरेटर पर सभी प्लेटें बहुत करीबी रजिस्टर में हैं इसलिए प्लेट बनाने के लिए डीपीआई तकनीक का उपयोग करना बहुत महत्वपूर्ण है।

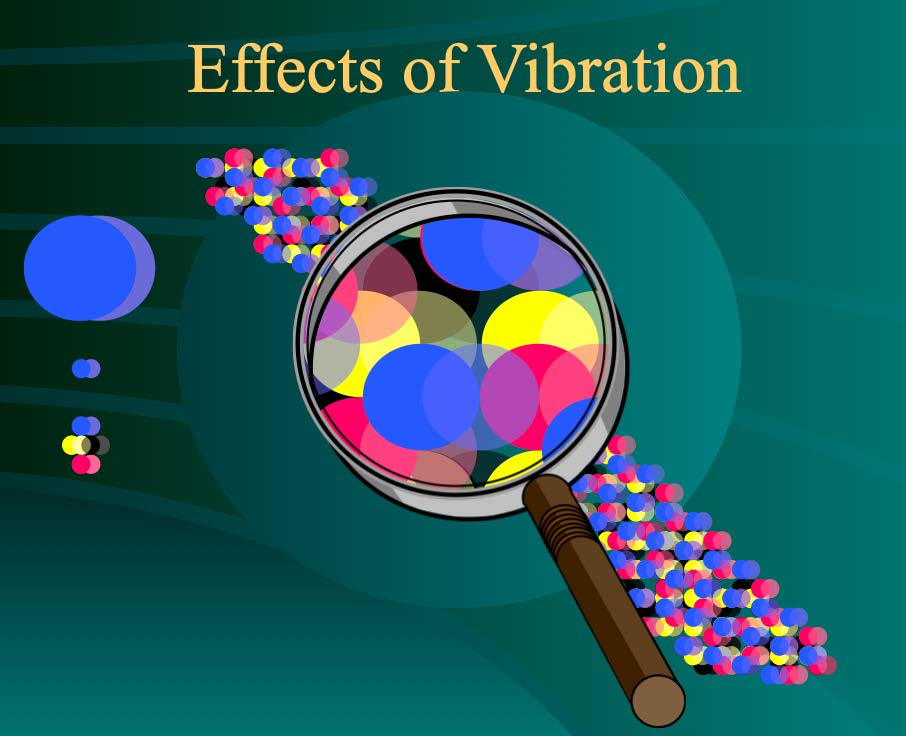

आज की उच्च गुणवत्ता वाली मुद्रण प्रक्रिया में यह भी महत्वपूर्ण है कि मशीन को यथासंभव कम कंपन के साथ रखा जाए।

चूंकि कंपन से डॉट गेन और उच्च मुद्रण दबाव हो सकता है जिससे रबर रोलर्स पर उच्च तापमान के साथ-साथ रंग संदूषण स्थानांतरित हो सकता है और अंतिम लेकिन महत्वपूर्ण पंजीकरण समस्याएं हो सकती हैं।

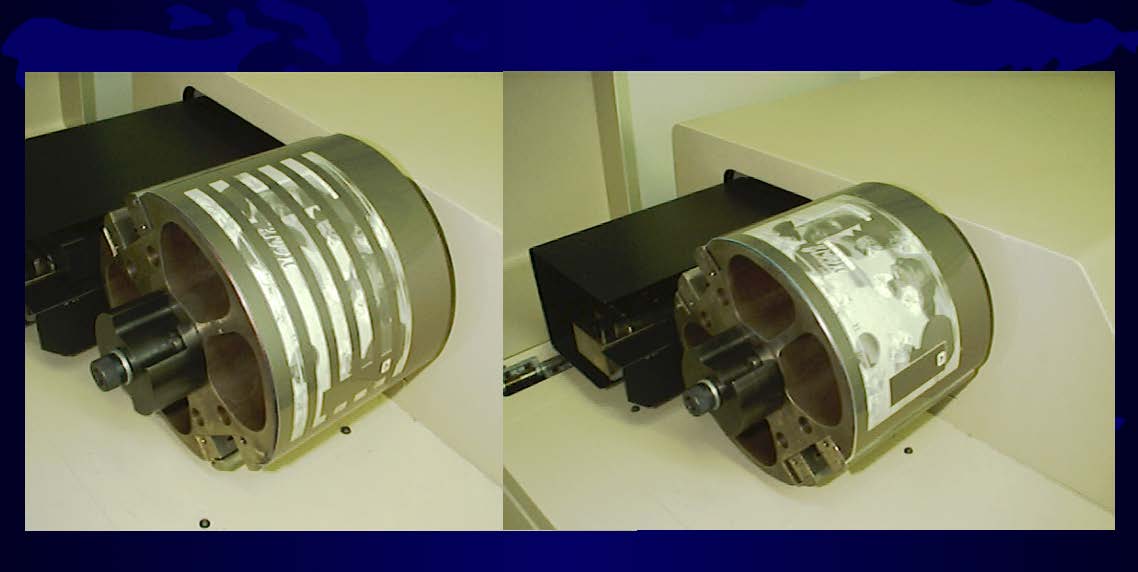

कंपन प्रभाव कैसा दिखता है:

कंपन के प्रभाव -कंपन के प्रभाव.

कंपन का प्रभाव कॉनकॉर्ड की तुलना में रदरफोर्ड में अधिक दिखाई देता है, क्योंकि वहां चक है, जिसका वजन 2.5 किलोग्राम है, रदरफोर्ड पूरी गाड़ी को चलाता है, जिसका वजन 14 टन है। रदरफोर्ड पूरी गाड़ी चलाता है, जिसका वजन 14 टन है, इसलिए कॉनकॉर्ड रदरफोर्ड की तुलना में अधिक आसानी से प्रिंट होता है।

कंपन से मुद्रण निहितार्थ – कंपन से मुद्रण निहितार्थ

स्पष्टता – स्पष्टता

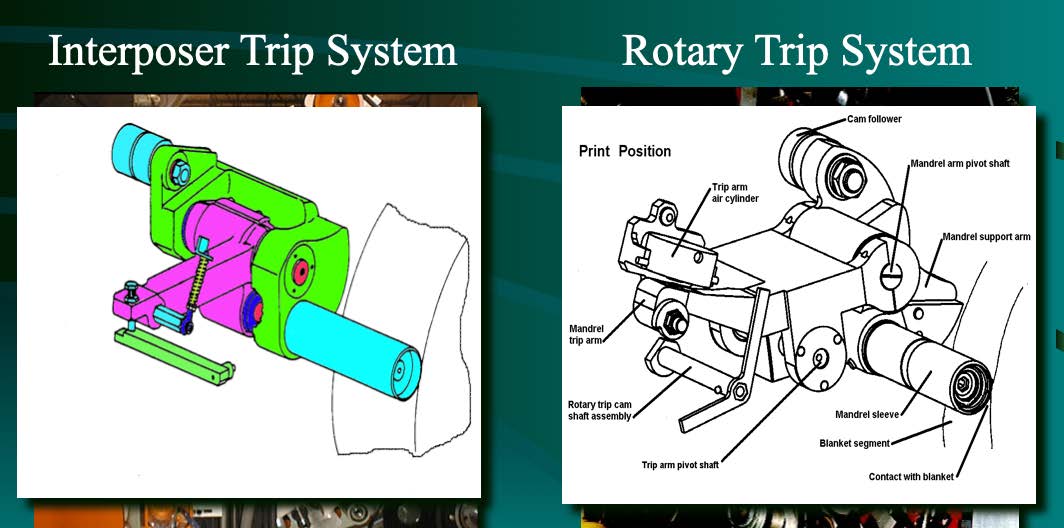

इंटरपोजर ट्रिप सिस्टम – इंटरपोजर मोशन सिस्टम

रोटरी ट्रिप सिस्टम – रोटरी मोशन सिस्टम

- मुद्रण स्थिति – मुद्रण स्थिति

- कैम अनुयायी – कैम अनुयायी

- मैंड्रेल आर्म पिवट शाफ्ट – मैंड्रेल आर्म पिवट शाफ्ट

- मैंड्रेल सपोर्ट आर्म – मैंड्रेल सपोर्ट आर्म

- मैंड्रेल आस्तीन – मैंड्रेल आस्तीन

- कंबल खंड – मंटिला खंड

- कंबल से संपर्क करें मंटिला से संपर्क करें

- ट्रिप आर्म पिवट शाफ्ट – ट्रिप आर्म पिवट शाफ्ट

- रोटरी ट्रिप कैम शाफ्ट असेंबली – रोटरी कैम की रोटरी गति

- मैंड्रेल ट्रिप आर्म – चक गति भुजा

- ट्रिप आर्म एयर सिलेंडर – ट्रिप आर्म एयर सिलेंडर

यह छवि गति प्रणाली को दर्शाती है, जिसमें केवल गति भुजा ही कैन को प्रिंट करने के लिए आगे बढ़ती है, इस प्रकार रदरफोर्ड की तुलना में कंपन कम होता है।

समान प्रभाव प्राप्त करने के लिए रदरफोर्ड पूरी गाड़ी को घुमाता है, लेकिन एक बड़े अंतर के साथ।

यह तस्वीर केवल गाड़ी को दिखाती है, उस पर कुछ भी नहीं है, अधिक हिस्से लगाए जाएंगे और अंदर और बाहर जाने के लिए अंतिम वजन लगभग 14t होगा और यही कंपन का कारण है।

हालाँकि, सबसे बड़ा प्रभाव भारी मुद्रण दबाव के कारण होने वाले डॉट गेन पर पड़ता है।

यह उच्च मुद्रण दबाव स्टैम्पिंग कंबल और फॉर्म रोल में उभार का कारण भी बन सकता है।

मुद्रण दबाव का एक अन्य दुष्प्रभाव छवि का खिंचाव है, क्योंकि प्लेटें बहुत लंबी होती हैं।

टिन की परिधि लगभग 8.1875″ है और छवि की लंबाई 8.125″ से 8.250″ है।

रदरफोर्ड पर यह थोड़ा अलग है क्योंकि वे एक सिलेंडर में दो प्लेटों के बजाय केवल एक प्लेट का उपयोग करते हैं।

रदरफोर्ड सही छवि लंबाई प्राप्त करने के लिए विशिष्टताओं के अनुरूप आयामों को प्राथमिकता देते हैं।

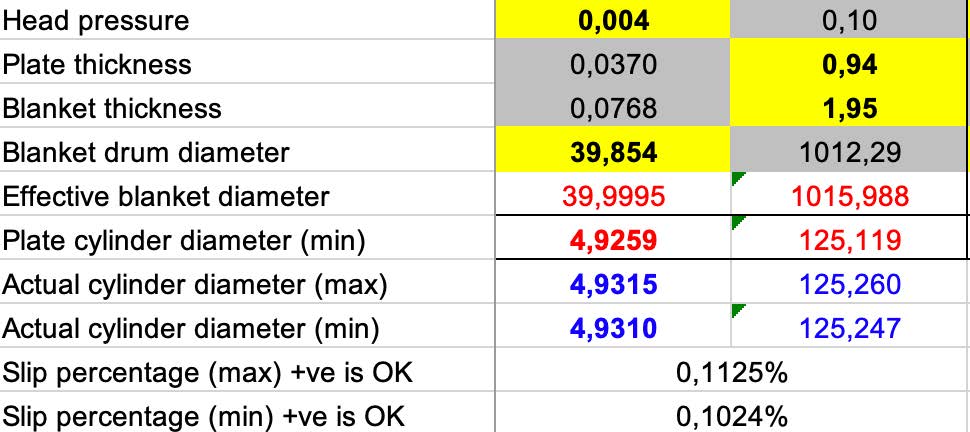

गियर संपर्क: – क्या प्लेट पर लगे प्रिंट सिलेंडर का व्यास 5.000″ है?

क्या कंबल प्रति स्पेक 0.076″ से 0.077″ (1.95 मिमी) हैं? यदि इनमें से कोई भी बड़ा है, तो गियर संपर्क कम हो जाएगा। यदि इनमें से कोई भी विनिर्देशों से बाहर है, तो ब्लैंकेट गति प्लेट गति से भिन्न होगी। यह ठोस रंगों और अन्य रंगों के बीच लोहे के खराब समायोजन के रूप में प्रकट हो सकता है। अतिरिक्त मुद्रण दबाव विशिष्ट रंगों के आधार पर, रबर कंबल को आगे या पीछे धकेलते हुए, ठोस रंगों की प्रिंट लंबाई को बदल देगा।

आयाम होना चाहिए: 5.243 अधिकतम (133.172 मिमी)

5,240 न्यूनतम (133.096 मिमी)

इस सहनशीलता से परे कोई भी आयाम पढ़ने को आउट-ऑफ-स्पेक गियर द्वारा संचालित प्लेट सिलेंडर की प्रिंट लंबाई में भिन्नता के लिए जिम्मेदार ठहराया जाएगा।

जैसे प्लेट सिलेंडर की गति और ब्लैंकेट व्हील की गति के बीच का अंतर बराबर होना चाहिए, अन्यथा छवि पर धब्बे पड़ जाएंगे।

सिर का दबाव – सिर में दबाव

प्लेट की मोटाई – प्लेट की मोटाई

कंबल की मोटाई – कंबल की मोटाई

कंबल ड्रम व्यास – कंबल ड्रम व्यास

प्रभावी कम्बल व्यास – प्रभावी कम्बल व्यास

प्लेट सिलेंडर व्यास (न्यूनतम) – प्लेट सिलेंडर व्यास (न्यूनतम)

वास्तविक सिलेंडर व्यास (अधिकतम) – वास्तविक सिलेंडर व्यास (अधिकतम)

वास्तविक सिलेंडर व्यास (न्यूनतम) – वास्तविक सिलेंडर व्यास (न्यूनतम)

स्लिप प्रतिशत (अधिकतम) +ve ठीक है – स्लिप प्रतिशत (अधिकतम) +ve ठीक है

स्लिप प्रतिशत (न्यूनतम) +ve ठीक है – स्लिप प्रतिशत (न्यूनतम) +ve ठीक है

लक्ष्य प्लेट सहित प्लेट सिलेंडर का व्यास 5.000″ के करीब रखना है।

0 Comments