ज्यादातर मामलों में, यह स्थिति कुछ ऐसी है जिसे कोई भी निर्माता अपने डेकोरेटर से नहीं देखना चाहता।

लगभग हर कैन निर्माता का काम करने का तरीका अलग-अलग होता है, लेकिन संभावना है कि इस आम समस्या से बचने के लिए वे सभी एक ही काम करते हैं।

हर कोई प्रिंटिंग का दबाव बढ़ाना और कैन को यथासंभव अच्छी तरह से प्रिंट करना पसंद करता है। लेकिन कभी-कभी यह उच्च और अत्यधिक मुद्रण दबाव कुछ गंभीर क्षति का कारण बन सकता है। उपयोग किए गए डेकोरेटर के प्रकार के आधार पर यह उच्च मुद्रण दबाव प्रभावित कर सकता है।

रदरफोर्ड इस अत्यधिक मुद्रण दबाव का इस हद तक विरोध करेगा कि रदरफोर्ड भी अब इस दबाव का सामना नहीं कर पाएगा।

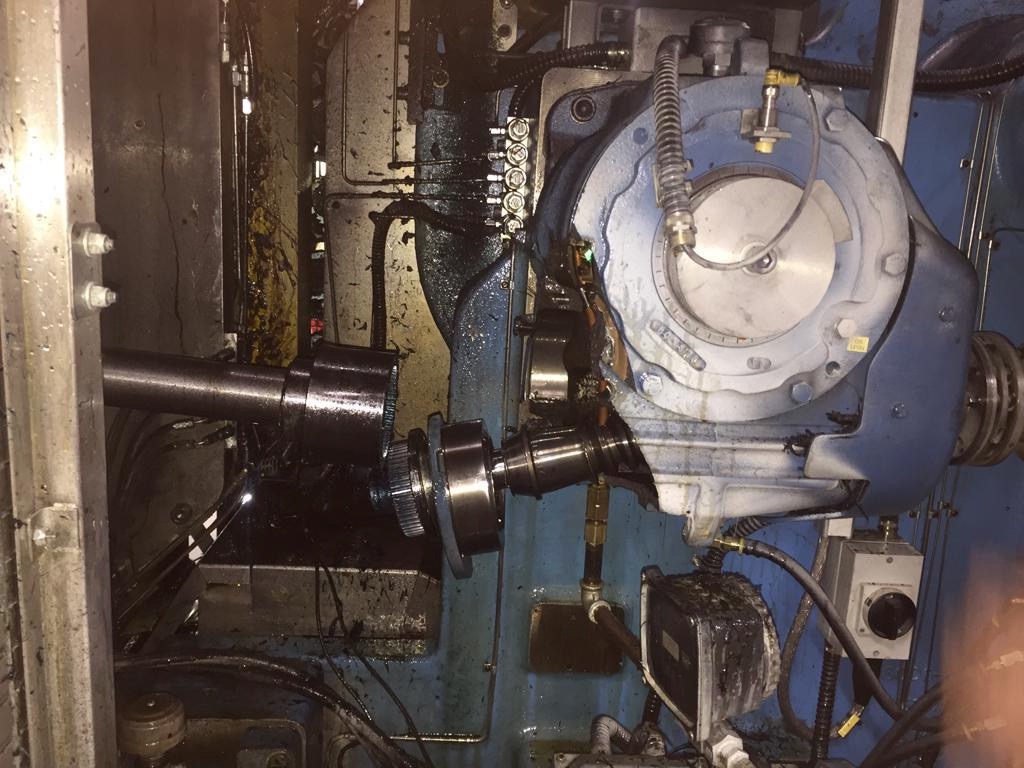

यदि रदरफोर्ड में दबाव बहुत अधिक हो तो क्या हो सकता है, इसे नीचे दी गई छवि में देखा जा सकता है।

इस अत्यधिक दबाव के कारण पीछे का गियर बॉक्स नष्ट हो जाता है और टर्निंग डिस्क फंस जाती है और मास्टरकैम को नुकसान पहुंचाती है और इसे दोबारा ठीक करने में काफी लागत आती है।

अब इस विफलता का कारण देखें, ऐसा क्यों होता है और इस प्रकार की स्थिति से बचने के लिए क्या किया जा सकता है।

हम जानते हैं कि कॉनकॉर्ड की तुलना में रदरफोर्ड एक अधिक कठोर डिज़ाइन वाली मशीन है, दोनों मशीनों में मुख्य बिंदु चक सर्कल और समानता है।

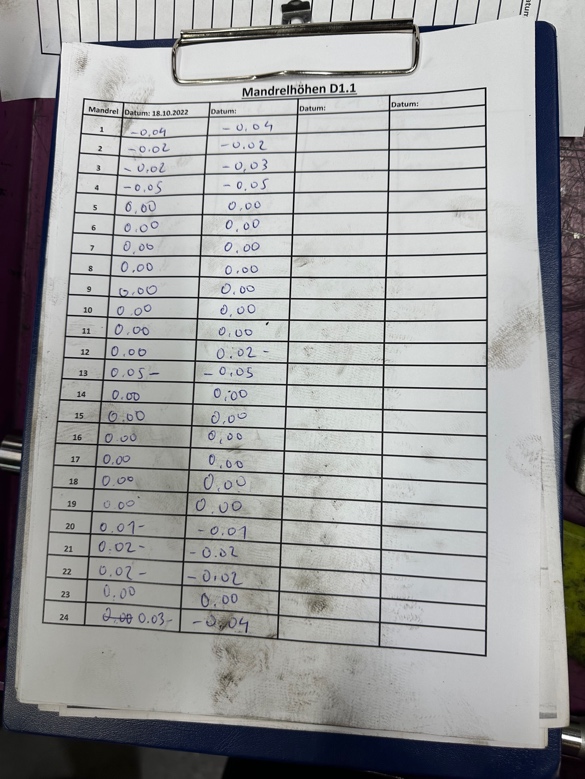

रदरफोर्ड पर एक अच्छा मैंड्रल सर्कल मुद्रण दबाव को कम कर सकता है, कॉनकॉर्ड पर दो कारक महत्वपूर्ण हैं।

पहला है मेन्ड्रेल का चक्र और दूसरा है मेन्ड्रेल की भुजाओं की समानता।

अब हम देख सकते हैं कि हम इसे कैसे जांच सकते हैं और यह सुनिश्चित करने के लिए क्या करने की आवश्यकता है कि मुद्रण दबाव यथासंभव कम हो।

मशीन संचालन के पहले वर्ष के बाद और उसके बाद हर छह महीने में चक आर्म असेंबली में ढीलेपन की जाँच करें।

यदि उच्च मुद्रण दबाव का उपयोग किया जाता है (0.05 नंगे कंबल खंड से नंगे खराद का धुरा तक), तो हर 3 महीने में जांच की जानी चाहिए या जब कैन प्रिंट में अंतराल दिखाई देने लगे

- चक हथियार हटाने से पहले:

#1 मैंड्रेल के ऊपर दो (2) .001 गेज रखें, एक कैन क्षेत्र के खुले सिरे पर और एक गुंबद के अंत के पास। दोनों गेजों को चक के ऊंचे बिंदु पर सेट करें। - प्रत्येक चक पर संकेतक रीडिंग का अवलोकन और रिकॉर्डिंग करते समय चक बुर्ज को घुमाएँ।

इसे चक की समानता की जाँच करना कहा जाता है। यदि किसी भी मेन्ड्रेल पर समानांतर से 0.004 इंच से अधिक भिन्नता है, तो इसका संदेह किया जा सकता है।

ए. फायरिंग आर्म शाफ्ट या बुशिंग/बेयरिंग क्षेत्र में घिसाव या क्षति।

बी. सपोर्ट आर्म शाफ्ट या बेयरिंग का टूटना या टूटना।

सी. चक, चक शाफ्ट, चक बियरिंग या को घिसना या क्षति होना

मंडल हथियार. - यदि चक 0.004 इंच से अधिक समानांतर से बाहर हैं, और चक आर्म बुशिंग/बीयरिंग क्षतिग्रस्त होने के लिए जाने जाते हैं; चक हथियारों को बदला जाना चाहिए।

ध्यान दें: चक आर्म्स की समानता को ग्रेनाइट सतह पर एक बेंच पर सपोर्ट आर्म शाफ्ट को चक आर्म में डाला जा सकता है और उपयुक्त समायोजन ब्लॉकों के साथ समर्थित किया जा सकता है।

उचित निरीक्षण के साथ, संदर्भ बिंदु के रूप में चक आर्म सपोर्ट अक्ष का उपयोग करके दो विमानों में चक निर्धारण की जाँच की जा सकती है।

यह बुर्ज व्हील पर जाँच करने से अधिक कठिन होगा, और कार्यात्मक रीडिंग उतनी सटीक नहीं होगी। - चक आर्म असेंबलियों को अलग करना।

A. प्रत्येक दो 211245 थ्रस्ट वॉशर निकालें।

बी. चक शाफ्ट ड्राइव नट को हटाने के बाद चक शाफ्ट को दबाएं।

सी. कैम फॉलोअर शाफ्ट को दबाएं। (कैम फॉलोअर्स में एक्सियल प्ले की अनुमति है। रीडायल रनआउट या प्ले सीमा 0.001 है।)

डी. दिखावा प्रतिबंध सील आवास और दिखावा प्रतिबंध सील हटा दें।

ई. सपोर्ट आर्म शाफ्ट प्लग को स्नैप करें।

एफ. सपोर्ट आर्म शाफ्ट बेयरिंग को बाहर की ओर दबाएं।

नोट: चक आर्म बीम के माध्यम से कभी भी बल न लगाएं। हमेशा समर्थन

बेयरिंग के छेद के नीचे से निकालें और दबाएं

सहन करना। चक आर्म बीम पर दबाव डालने से क्षति हो सकती है।

महत्वपूर्ण:

चक शाफ्ट या कैम फॉलोअर शाफ्ट से स्टील की झाड़ियों को न हटाएं

चक भुजा का. यदि ये झाड़ियाँ क्षतिग्रस्त हो जाती हैं, तो चक आर्म को हटा देना चाहिए।

जी. चक आर्म स्टॉप बोल्ट को हटा दें।

एच. उन सभी हिस्सों को साफ करें जिनका उपयोग बांह को दोबारा जोड़ते समय किया जा सकता है। सभी मार्ग स्याही, वार्निश और मलबे से मुक्त होने चाहिए।

यह प्रक्रिया केवल कॉनकॉर्ड डेकोरेटर का संचालन करते समय होती है

रदरफोर्ड को केवल एक चक सर्कल की आवश्यकता है, और बस इतना ही।

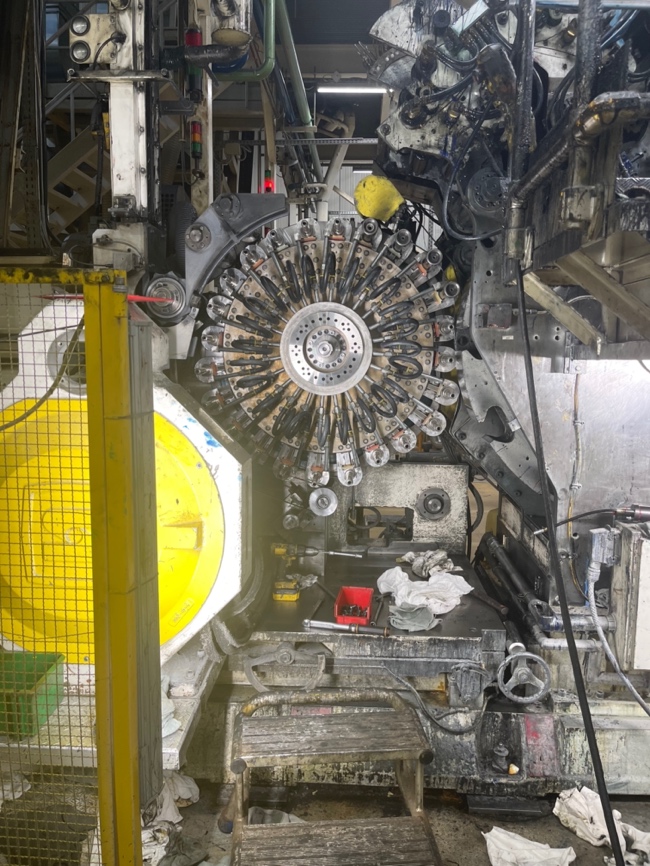

दोनों मशीनों में जो महत्वपूर्ण है वह कंबल खंड का पहिया है, कॉनकॉर्ड में एक हटाने योग्य पहिया है जो एक बार एल्यूमीनियम से बना होता है।

रदरफोर्ड में एक है जो कच्चे लोहे से बना है और एक टुकड़े में है।

यदि रदरफोर्ड के खंड पहिये को कुछ हो जाता है तो कम होगा

समस्या को सुधारने का विकल्प.

डिज़ाइन के अनुसार, यह क्षतिग्रस्त खंडों की मरम्मत के लिए एक सीमित विकल्प है, जैसा कि आप देख सकते हैं

नीचे।

चूंकि खंड पहिया 12 खंडों के साथ एक बड़े टुकड़े में है

कॉनकॉर्ड डिज़ाइन में एक अलग सेगमेंट व्हील है, यह हटाने योग्य एल्यूमीनियम सेगमेंट के साथ बनाया गया है, जैसा कि आप नीचे देख सकते हैं।- यदि कुछ होता है तो इसे तुरंत बदला जा सकता है और कुछ ही समय में समस्या का समाधान हो जाएगा।

छवि

मशीन को 5 साल से अधिक समय तक चलाने के बाद यह सुनिश्चित करने के लिए कि सब कुछ अच्छी स्थिति में है, ब्लैंकेट व्हील कटिंग करने की सिफारिश की जाती है।

अब देखें कि हम कॉनकॉर्ड डेकोरेटर पर कटौती कैसे कर सकते हैं।

पुराने खंडों को पहले से हटाना, यह निर्धारित करना कि क्या वे पुन: प्रयोज्य हैं, साफ़ करना और उन्हें साफ़ करना नितांत आवश्यक है। यदि खंड 4 वर्ष से अधिक पुराने हैं और

यदि अंगूठियां 4 साल से अधिक पुरानी हैं और उनके नीचे 0.040 इंच का शिम है, तो यह मानना समझदारी है कि उन्होंने अपना उपयोगी जीवन जी लिया है। उसी देखभाल का उपयोग उन क्षेत्रों को साफ करने और गंदगी हटाने के लिए किया जाना चाहिए जहां खंड कंबल के पहिये पर बैठते हैं। यदि कोई स्याही अवशेष या गड़गड़ाहट रह जाती है, तो खंड समय से पहले बैठ जाएंगे और प्रिंट गुणवत्ता अस्वीकार्य होगी। सुनिश्चित करें कि शिम को डिबर्ड किया गया है (pn.302293 -.020 इंच, pn.301710 -.010 इंच) और उन्हें कंबल खंडों के नीचे स्थापित करें। कम्बल के टुकड़ों को 30 फीट तक कस लें। एलबीएस.

इस सफाई के लिए आवश्यक औसत समय 4 से 6 घंटे है। कैन प्लांट विनिर्देश के अनुसार ब्लैंकेट व्हील टर्न को पूरा करने के लिए आवश्यक औसत समय 4 घंटे है। इस ऑपरेशन को पूरा करने के लिए कम से कम 8 घंटे का डाउनटाइम आवश्यक है।

मशीन की शक्ति को अवरुद्ध करें!

स्याही ड्राइव को डिस्कनेक्ट करें और स्याही को प्लास्टिक या कार्डबोर्ड से ढक दें। इंकिंग मशीन नंबर 3 से फॉर्म रोलर्स को हटा दें।

ओवरपेंटेड गियर असेंबली, और ब्लैंकेट व्हील, डोर गार्ड और पोस्ट को हटा दें।

स्टेशन #3 के लिए परिधीय हैंडव्हील का उपयोग करते हुए, प्लेट सिलेंडर ड्राइव गियर के स्टील वाले हिस्से को रखें ताकि यह ब्लैंकेट व्हील के बुल गियर से जुड़ जाए। (नोट: नाइलट्रॉन क्लीयरेंस गियर बुल गियर के साथ जाल में नहीं होना चाहिए।)

प्लेट सिलेंडर गियर पर गेज का उपयोग करके और प्लेट सिलेंडर #3 पर प्लेट प्रेशर स्टॉप बोल्ट को समायोजित करके बुल गियर और प्लेट सिलेंडर गियर के बीच क्लीयरेंस को .008 पर समायोजित करें। क्लीयरेंस को समायोजित करने के बाद, सुनिश्चित करें कि सभी प्लेट सिलेंडर ड्राइव गियर जितना संभव हो सके प्रिंटिंग मोड की नकल करने के लिए बुल गियर के साथ लगे हुए हैं। इस बिंदु पर नाइलट्रॉन गियर को टोरस गियर के साथ जोड़ा जाना चाहिए।

एक साफ प्लेट सिलेंडर शाफ्ट पर एक साफ प्लेट सिलेंडर स्थापित करें।

(गैर-चुंबकीय)

इस उद्देश्य के लिए कटिंग डिवाइस को सबप्लेट में दिए गए छेद में लगाएं। पुरानी मशीनों में छेद नहीं होते थे।

इस मामले में सबप्लेट के दाहिने छोर से 55 ¾ इंच और 59 ¾ इंच पर 2 5/8-11 x 1 इंच गहरे छेद ड्रिल करने के लिए एक चुंबकीय आधार ड्रिल की आवश्यकता होती है। सबप्लेट की ऑपरेटर की ओर से दूरी 2 ½ इंच है। माउंटिंग बोल्ट को केवल तब तक कसें जब तक लॉक वॉशर इस बिंदु पर ढहना शुरू न हो जाएं।

सावधानी: कटिंग एक्सेसरी को सावधानी से चौकोर किया जाना चाहिए और कंबल खंड पर फिट किया जाना चाहिए। यह डिवाइस के कटे हुए क्षेत्र में एक संकेतक लगाकर और इसे सेगमेंट के प्रिंट पक्ष पर चलाकर किया जाता है। आधार के पास ऑपरेटर की तरफ के स्क्रू के साथ बन्धन को समायोजित करें, जब तक कि खंड पीछे से सामने तक “0” इंगित न करे। डिवाइस माउंटिंग स्क्रू को कसें और दोबारा जांचें। इसके बाद, टेपर फिट खंड के अग्रणी किनारे के समानांतर होना चाहिए। खंड के अग्रणी किनारे पर संकेतक के साथ भी यही प्रक्रिया करें। कटिंग डिवाइस के ऑपरेटर साइड के ऊपर और नीचे दो लिफ्टिंग स्क्रू होते हैं। इन उठाने वाले पेंचों में तब तक हेरफेर करें जब तक कि उपकरण अग्रणी किनारे पर “0” पर न आ जाए। प्रिंट साइड में रीडिंग दोबारा जांचें। यदि आवश्यक हो तो सही करें.

काटने के उपकरण को फिक्स्चर में स्थापित करें और इसे कंबल खंड की ओर खींचें। उपकरण को न्यूनतम कटौती करने के लिए समायोजित किया जाना चाहिए, लगभग: .001 इंच। यह आपको टेपर फिट को फिर से समायोजित करने की अनुमति देगा ताकि खंड (सिलेंडर प्लेट के ऑपरेटर की तरफ के करीब)। सही टेपर निर्धारित करने के लिए प्लेट के सिलेंडर और कंबल के एक खंड के बीच फीलर गेज से मापें।

चेतावनी: आप एक अनियंत्रित क्षेत्र में काम कर रहे होंगे, अत्यधिक सावधानी बरतें

बिजली को अब बहाल किया जा सकता है और सूत्र का उपयोग करके कंबल खंडों को कैन प्लांट विनिर्देश में काटने के लिए डेकोरेटर 800 या 1000 सीपीएम पर चलाया जा सकता है:

छवि के ऊपर प्लेट की मोटाई .032

कंबल की मोटाई + .077

.109

छवि को कंबल पर प्रिंट करना – .004

समाप्त निकासी .105

यह उदाहरण दर्शाता है कि खंडों को काटकर कंबल खंड और नंगे प्लेट सिलेंडर के बीच .105 इंच प्राप्त किया जाना चाहिए।

उच्चतम प्रिंट गुणवत्ता के लिए प्लेट छवि की मोटाई को यथासंभव बारीकी से नियंत्रित करने और केवल उच्चतम गुणवत्ता वाले कंबल का उपयोग करने की आवश्यकता होती है।

नोट: अगले चरण में इस प्रक्रिया में 3 से 4 घंटे लगेंगे

यदि प्रतिस्थापन खंडों को काटा जाना है, तो दो तैयार 180 कट खंडों को हटा दें और खंडों को स्थापना के लिए ठीक उसी स्थान पर चिह्नित करें जहां उन्हें हटाया गया था।

प्रतिस्थापन के रूप में काटे जाने वाले दो खंडों के नीचे 0.015 इंच का शिम स्थापित करें। उपरोक्त उदाहरण का उपयोग करते हुए, प्रतिस्थापन खंडों को .100 इंच तक काटा जाएगा। ऑपरेटर के अंत में 0.0005 इंच टो-इन के साथ ब्लैंकेट व्हील और प्लेट सिलेंडर के बीच क्लीयरेंस। प्रतिस्थापन रिंगों और शिम्स को हटा दें और मूल रिंगों को पुनः स्थापित करें।

जब प्रतिस्थापन खंडों का उपयोग किया जाता है, तो उन्हें लगभग 0.010 इंच के शिम के साथ चमकाने और समतल करने की आवश्यकता होगी।

सभी कंबल खंडों से तेज किनारों को हटा दें।

टर्निंग फिक्सचर – फिक्सचर को घुमाएं

अब यह हमें दिखाता है कि रदरफोर्ड और कॉनकॉर्ड डेकोरेटर के बीच क्या अंतर है।

0 Comments