सारांश

विशेष रूप से इसके लिए डिज़ाइन की गई तीन-टुकड़ों वाली लाइन में अच्छे पेय कंटेनरों का निर्माण करना संभव है। यह पेपर इसका और इसकी मुख्य विशेषताओं का वर्णन करता है।

परिचय

पेय पदार्थों के लिए “थ्री-पीस” कंटेनरों के बारे में बात करना एक विरोधाभास लगता है, जब बाजार ने शीतल पेय और बियर के लिए “टू-पीस डीडब्ल्यूआई” कंटेनरों की तकनीक को लंबे समय से अपनाया है, लेकिन ऐसा कोई विरोधाभास नहीं है। आइए हम समझाएं: यह स्पष्ट है कि बीयर और कोला जैसे बड़ी मात्रा वाले बाजारों के लिए, उपयुक्त कंटेनर “टू-पीस” प्रकार का होता है, लेकिन कुछ ऐसे उत्पाद भी हैं जो शीतल पेय के रूप में होते हैं – वाइन “संगरियास”, हॉरचटास … – गैर-शीतल पेय – जैसे कॉफ़ी – को बियर और कोला के लिए क्लासिक प्रारूप से अलग प्रारूप की आवश्यकता हो सकती है, या तो क्षमता के आधार पर या छवि के आधार पर। ये बाज़ार DWI तकनीक के साथ एक लाइन स्थापित करने में शामिल जबरदस्त निवेश को उचित नहीं ठहराते हैं। इन मामलों में, गुणवत्ता वाले पेय में विशेषीकृत “थ्री-पीस” प्रकार की लाइन का उपयोग पूरी तरह से इंगित किया गया है। यह संभव है, लेकिन इसके लिए पारंपरिक रेखा के संबंध में कई सावधानियों की आवश्यकता होती है, जिनमें से कुछ को हम इस कार्य में परिभाषित करने का प्रयास करेंगे।

इसमें हम निर्मित होने वाली नाव की विशिष्टताओं जैसे कि फ्लैट वार्निश, जोड़, प्रारूप, स्टॉकिंग्स, क्लोजर इत्यादि के संदर्भ में लगभग गुजर जाएंगे, क्योंकि वे उचित समय में एक और लेख का विषय होंगे। अब हम लाइन बनाने वाले आवश्यक उपकरणों, उसकी विशेषताओं और लाइन पर की जाने वाली कुछ निश्चित कार्रवाइयों पर ध्यान केंद्रित करेंगे।

बुनियादी टीम

पेय कंटेनरों के निर्माण के लिए तीन-टुकड़े वाले कंटेनरों के लिए एक लाइन बनाने वाली प्रत्येक मशीन के कार्य का वर्णन करना इस कार्य का उद्देश्य नहीं है। यह कहने की आवश्यकता नहीं है कि पाठक इस तकनीक से पर्याप्त रूप से परिचित हैं, जिससे हम इसके विवरण से दूर रह सकते हैं।

मध्यम दर पर निर्माण के लिए इस प्रकार की स्थापना, जैसे कि 600 कंटेनर/मील, उन मशीनों से बनाई जा सकती है जिन्हें हम नीचे सूचीबद्ध करते हैं। उनमें से प्रत्येक के लिए हम उस मूल संपत्ति का संकेत देंगे जो इस मामले में पूरी होनी चाहिए और हम एक विशिष्ट उदाहरण देंगे, हालांकि वाणिज्यिक उपकरण बाजार द्वारा हमेशा अन्य समान रूप से वैध समाधान पेश किए जाते हैं।

-1º.- कार्बाइड ब्लेड के साथ मजबूत स्वचालित डबल कतरनी । प्रवेश द्वार पर एक पैकेज फीडर और वेल्डर की ओर निकास पर स्वचालित यूनियन से सुसज्जित। यह अत्यधिक सटीकता और काटने की गुणवत्ता वाला कटर होना चाहिए।

उपयुक्त उपकरणों के उदाहरण:

-OCSAM कतरनी मॉडल TSN211BSS

-सेवोलानी कतरनी मॉडल सीडी 549 देखें:

-स्वचालित यूनियन कतरनी-वेल्डर OCSAM मॉडल टीपी 1001 देखें

-ऑटोमैटिक यूनियन शीयर-वेल्डर CEVOLANI मॉडल ABF 567 देखें

-2º.- बॉडी वेल्डर: उपयुक्त उपकरण वह होगा जो सीम में न्यूनतम ओवरलैपिंग और अच्छी गुणवत्ता वाले वेल्ड के साथ काम करता है, जो धातु के निष्कासन और प्रक्षेपण से मुक्त है।

संभावित टीमों के उदाहरण:

-SOUDRONIC वेल्डिंग मशीन मॉडल SOUDAN 865 FB, देखें:

-CEVOLANI वेल्डिंग मशीन मॉडल S008 FUTURA, देखें

-3.- आंतरिक वेल्डिंग रीवार्निशिंग उपकरण। तरल या पाउडर वार्निश का उपयोग किया जा सकता है, किसी भी मामले में सौंदर्य संबंधी कारणों से सुनहरा रंग रखने की सलाह दी जाती है, ताकि बाद में संपूर्ण आंतरिक वार्निश लगाते समय यह मिश्रित हो जाए। कवरेज उत्कृष्ट होना चाहिए, जिससे वार्निश वाले क्षेत्र में धातु का प्रभाव न हो।

व्यवहार्य टीमों का उदाहरण:

-सौड्रोनिक इंटीरियर पाउडर कोटिंग सिस्टम मॉडल सौकाउट पी – 120, देखें:

-SOUDRONIC लिक्विड वार्निश मॉडल LNS-16 द्वारा इंटीरियर रीवार्निशिंग सिस्टम, देखें

-आंतरिक पाउडर कोटिंग प्रणाली FREI AG मॉडल XPC, देखें:

-4.- बाहरी वेल्डिंग रीवार्निशिंग उपकरण । रंगहीन तरल वार्निश के अनुप्रयोग के साथ अधिमानतः रोलर द्वारा। ब्रश से भी लगाया जा सकता है

बाज़ार में उपलब्ध उपकरणों का उदाहरण:

– बाहरी ब्रश पेंटिंग सिस्टम CANMELT मॉडल 130, देखें:

http://www.canmelt.ch/Espanol.pdf

– SOUDRONIC एक्सटर्नल रीवार्निशिंग रोलर सिस्टम मॉडल PRC-TD, देखें

-5.- सीम रीवार्निशिंग वार्निश सुखाने वाला ओवन । वार्निश के इलाज के लिए एक आरामदायक तापमान/समय ग्राफ की अनुमति देने के लिए पर्याप्त लंबाई और गर्मी के अनुप्रयोग के साथ।

ओवन का उदाहरण:

– FREI AG सुखाने ओवन मॉडल ECM “U – आकार” देखें:

-सौड्रोनिक सुखाने वाला ओवन मॉडल सौक्योर यू – 15, देखें

-6.- दोनों सिरों के व्यास का नॉचर या रिड्यूसर। टैम्पोन कार्य प्रणाली, विश्वसनीय और अच्छी गुणवत्ता वाली टूलींग। कंटेनर बॉडी को इस स्थिति में स्थानांतरित करने की अनुमति देने के लिए अधिमानतः एक लंबवत कार्य डिज़ाइन के साथ। सिरों पर व्यास में मजबूत कमी के कारण, इस कमी को दो या दो से अधिक चरणों में पूरा करना आवश्यक है, इस प्रकार श्रृंखला में काम करने वाले दो पायदान की आवश्यकता होती है।

नॉचर्स का उदाहरण:

– जर्मन + FREI AG नॉचिंग मशीन मॉडल “DNV 600 दोनों सिरे”,

-7.- बरौनी. यह मोटरयुक्त “स्पिन” हेड डिज़ाइन के साथ “स्पिन फ़्लैंजर” प्रकार का होना चाहिए। काम करने का लंबवत तरीका.

उदाहरण:

– स्पिन फ्लेंजर कार्नॉड-मेटलबॉक्स इंजीनियरिंग मॉडल 86 दा,

– स्पिन फ़्लैंगर जर्मन + फ़्री एजी मॉडल एसएफवी,

-8.- सीमर : बहुत विश्वसनीय और उच्च गुणवत्ता वाला सीम

उदाहरण:

– फेरम सीमर मॉडल एफ 706,

-कार्नाउड-मेटलबॉक्स इंजीनियरिंग सीमर मॉडल “10 -6 सीमर”,

-9.- नॉचिंग ग्रुप, फ्लैंज, सीमर। आज तीन पिछली मशीनों (6, 7 और 8) को एक मॉड्यूलर समूह के साथ बदलना अधिक व्यावहारिक है जो तीनों को शामिल करता है, जो स्थापना को बहुत सरल बनाता है, क्योंकि यह मशीनों के बीच जगह, कंटेनर परिवहन उपकरण और स्थापना की लागत बचाता है।

उदाहरण:

– मॉड्यूलर समूह सेवोलानी मॉडल कॉम्बिकन आरबीएनए 504

– मॉड्यूलर समूह CANTEC मॉडल CAN – O – MAT I (नेकिंग-फ्लैंगिंग-सीमिंग) 8 स्पिनल्स

-10.- रिसाव परीक्षक। लाइन को लीक डिटेक्शन टेस्टर से लैस करना बहुत सुविधाजनक है। वे विभिन्न सिद्धांतों पर आधारित हैं: प्रकाश, दबाव, निर्वात…

उदाहरण:

-बैस्को वैक्यूम टेस्टर मॉडल PRE 60 L,

– बेलवैक एयर टेस्टर मॉडल 595 एलटी लाइट टेस्टर,

-11.- कुल इंटीरियर रीवार्निशिंग बेंच । स्थिर या मोबाइल परमाणुकरण नोजल द्वारा।

उदाहरण:

-बैंक ऑफ 3 कार्नॉड-मेटलबॉक्स इंजीनियरिंग रिवार्निशर्स मॉडल “3200 लैकर स्प्रे मशीन”,

-12.- संपूर्ण इंटीरियर रीवार्निशिंग वार्निश के लिए ओवन को ठीक करना । अच्छी कंटेनर स्थिरता और तापमान/समय ग्राफ के विश्वसनीय नियंत्रण के साथ मेष ओवन।

उदाहरण:

– आंतरिक वार्निश इलाज ओवन ITS – LTG मॉडल IBO (आंतरिक बेक ओवन),

-13.- पैलेटाइज़र. स्वचालित संचालन, उच्च फूस की ऊंचाई (लंबा पैक) और “संपीड़न पैक” के साथ स्ट्रैपिंग।

उदाहरण:

– BUSEE/ SJI पैलेटाइज़र मॉडल बल्क क्लासिक श्रृंखला R4002,

– क्लेवरटेक पैलेटाइज़र मॉडल एपीसी – 50 एचएस,

– आईडेमुर पैलेटाइज़र मॉडल पोसीडॉन पी 400,

-14.- परिवहन प्रणाली: कन्वेयर और चुंबकीय लिफ्ट। उन्हें कंटेनरों को सावधानी से हिलाना चाहिए, जिससे झटके, गिरने, त्वरण के कारण क्षति न हो…

उदाहरण:

– एनएसएम मैग्नेटेक्निक जीएमबीएच के परिवहन के साधन,

– परिवहन के साधन ऑटोरेमा,

हम सहायक लाइन उपकरण और गुणवत्ता नियंत्रण के साधनों के बारे में टिप्पणी करने से दूर रहते हैं। इस प्रकार की नौकरी के लिए इसमें जाना बहुत लंबा होगा।

सिफारिशों

कुछ हद तक सामान्य तरीके से और बिना किसी पूर्वनिर्धारित क्रम के, हम कुछ बुनियादी सिफारिशें देंगे ताकि हमारे अध्ययन की काल्पनिक रेखा ठीक से काम करे।

टिनप्लेट: बॉडी के निर्माण के लिए उपयुक्त टिनप्लेट कम डबल प्रकार और कम क्षमता का हो सकता है। चूंकि वे पेय कंटेनर हैं, वे उच्च नसबंदी प्रक्रियाओं का सामना नहीं करेंगे। न ही वे किसी आंतरिक निर्वात के अधीन होंगे, क्योंकि सामान्य प्रथा यह है कि जब वे भरते हैं तो उनके आंतरिक भाग में एक गैस (कार्बन डाइऑक्साइड, नाइट्रोजन, आदि) जुड़ जाती है, इसलिए उन पर हमेशा एक निश्चित आंतरिक दबाव रहेगा।

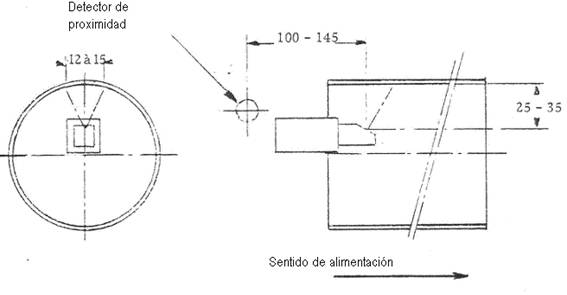

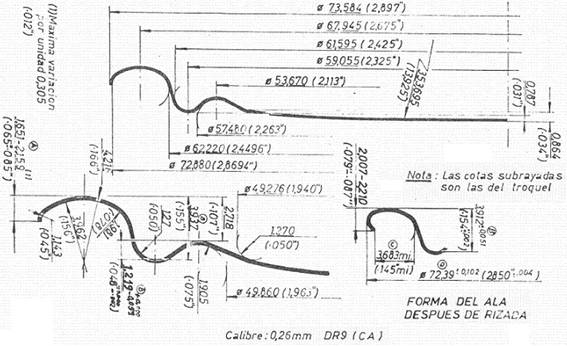

एक अच्छा विनिर्देशन 0.15 या 0.16 मोटाई वाली टिनप्लेट, 2.8/2.8 टिन कोटिंग, डबल कम डीआर550 हो सकता है। अनाज की दिशा (रोलिंग दिशा) सी होनी चाहिए, यानी, कंटेनर के आधार के समानांतर, – चित्र संख्या 1 देखें – इससे फ्लैट पहलुओं, वेल्डिंग के लिए ओवरलैप में अनियमितताएं, टूटे हुए टैब आदि की समस्याएं खत्म हो जाएंगी।

काटना: जैसा कि पहले ही संकेत दिया गया है, कटर उत्कृष्ट काटने की गुणवत्ता वाली मशीन होनी चाहिए। गड़गड़ाहट न्यूनतम होनी चाहिए और साइड वेल्ड के अंदर की ओर स्थित होनी चाहिए। चित्र संख्या 1 देखें। इस तरह, रीवार्निशिंग वार्निश पर उनके उभरने के खतरे से बचा जा सकेगा। अधिकतम काटने की सहनशीलता होगी:

– अधिकतम गड़गड़ाहट: 0.02 मिमी

– अधिकतम असंतुलन (ऊंचाई और विकास): 0.06 मिमी। 100 मिमी में.

– विकास (सहिष्णुता): +0.05/-0.00 मिमी

– ऊँचाई (सहिष्णुता): +0.05/-0.05 मिमी

बॉडी वेल्डिंग: यह उच्च गुणवत्ता वाली मशीन पर किया जाना चाहिए, न्यूनतम ओवरलैप हानि के साथ, यह सुनिश्चित करने के लिए कि इसका उभार बहुत कम है। इससे धातु के संपर्क में आने का जोखिम कम हो जाएगा, जो कि इस प्रकार की पैकेजिंग द्वारा प्रस्तुत किया जाने वाला अधिकतम खतरा है।

आयामी स्तर पर, वेल्डेड निकायों को इन आवश्यकताओं को पूरा करना होगा:

– ओवरलैप का नुकसान. 0.4 मिमी +/-0.1 से कम या उसके बराबर

– साइड सीम मोटाई (ई): 1.4 ई< और< 1.6 ई

– शरीर का आंतरिक व्यास (सहिष्णुता): +/- 0.05 मिमी

– अधिकतम असमानता: 0.20 मिमी

असमानता को वेल्ड के अंत में किनारे के उभार के रूप में समझा जाता है, जो एक बार लुढ़कने के बाद शरीर के किनारों के साथ पूरी तरह से फ्लश नहीं होने के कारण होता है।

चित्र 2 वेल्डर के स्टोर में निकायों की व्यवस्था को दर्शाता है। लिथोग्राफ के पाठों को पढ़ने की जो दिशा इंगित की गई है वह शरीर के पिछले हिस्से पर नीचे के समापन के लिए मान्य है (वेल्डर में इसकी प्रगति की दिशा के अनुसार)।

चित्र संख्या 2: वेल्डर में बॉडी की स्थिति

पर्याप्त वेल्ड प्राप्त करने के लिए, मशीन में डबल रेफ्रिजेरेटेड पुली होनी चाहिए। इलेक्ट्रिक वेल्डिंग पर इस वेबसाइट पर प्रकाशित कार्यों में, विशेष रूप से “वेल्डिंग मशीनों में तांबे के तार सर्किट में सुधार” और “वेल्डिंग और इसके माइक्रोग्राफिक नियंत्रण में अल्पविराम”, गुणवत्ता में सुधार के लिए बहुत मान्य मानदंडों की एक श्रृंखला दी गई है। वेल्डिंग, एक यह मुद्दा इस प्रकार की पैकेजिंग के लिए विशेष रूप से महत्वपूर्ण है।

एक बार फिर हम इस बात पर जोर देंगे कि वेल्ड के बाहर, शरीर के अंदर धातु के निष्कासन और प्रक्षेपण की उपस्थिति, एक उजागर धातु मानती है और इसलिए पेय कंटेनरों के लिए एक बहुत ही गंभीर दोष है। यह सच है कि सीवन और शरीर के पूरे अंदरूनी हिस्से पर बाद में वार्निशिंग के साथ, इस दोष को दूर किया जा सकता है, लेकिन यदि कण एक निश्चित आकार के हैं, तो उनका कवरेज निश्चित नहीं है।

सीम की रीवार्निशिंग : सही रीवार्निशिंग सुनिश्चित करने के लिए बरती जाने वाली पहली सावधानी वेल्डिंग के दौरान नाइट्रोजन गैस का प्रयोग है। इसकी मौजूदगी से इसे बनाते समय वेल्डिंग प्वाइंट पर ऑक्सीजन की कमी हो जाती है। इसलिए लोहे के ऑक्सीकरण को बाहर रखा गया है। वेल्डिंग सुरक्षा वार्निश के अंदर और बाहर दोनों जगह अच्छा आसंजन सुनिश्चित करने के लिए सीम पर आयरन ऑक्साइड की अनुपस्थिति आवश्यक है।

आप बाद में कुल वार्निश के साथ स्थिरता के लिए पाउडर या तरल आंतरिक वार्निश का विकल्प चुन सकते हैं, जो कि तरल है, शायद इस मामले में सीम के आंतरिक वार्निश में तरल वार्निश का उपयोग करना बेहतर है। इस तरह, अधिक संगत वार्निश का उपयोग उनके अनुप्रयोग और बेकिंग में किया जा सकता है।

निम्नलिखित तालिका सबसे अधिक उपयोग किए जाने वाले तरल वार्निश और उनके मुख्य अनुप्रयोग डेटा का सारांश प्रस्तुत करती है।

| साइड सीम तरल वार्निशिंग | ||||||||

| वार्निश किया हुआ | तंदूर | |||||||

| में उपयोग करना सिलाई |

लड़का वार्निश |

संतुष्ट ठोस |

दबाव पम्पिंग किग्रा/सेमी2 |

अस्थायी. आवेदन |

चिपचिपा पदार्थ (फोर्ड 4) |

उपयोगी भार एमजीआर/लिनियल एम* |

अस्थायी. बेक किया हुआ |

समय मि. बेक किया हुआ |

| अंदर | ऑर्गेनोसोल | 47% | 25 – 30 | 30ºC | 1,622″ | 100-110 | 370ºC | 15 सेकंड |

| विदेश | विनाइल | 12% | 25 – 30 | 40ºC | 14 – 18″ | 30 – 40 | 380ºC | 15 सेकंड |

| * 5 मिमी की चौड़ाई में मापा गया | ||||||||

तरल वार्निश को एक बंदूक के साथ लगाया जाता है, जो एक बांह पर लगाई जाती है जो वेल्डिंग बांह का विस्तार है। चित्र 3 समायोजन मूल्यों को दर्शाता है। वार्निश ट्रैक लगभग 12 मिमी चौड़ा होना चाहिए, जो नोजल को सीम से लगभग 25 मिमी नीचे रखकर प्राप्त किया जाता है। नोजल को कम से कम 100 मिमी पहले स्थित एक कंटेनर उपस्थिति डिटेक्टर द्वारा सक्रिय किया जाता है।

चित्र संख्या 3: आंतरिक तरल वार्निशिंग नोजल का समायोजन

फिटेड: इस बिंदु पर हम आपको इस वेबसाइट पर प्रकाशित “फिटिंग पैकेजिंग” कार्य का उल्लेख करते हैं। डिब्बाबंद टिन के डिब्बे के लिए इसमें जो संकेत दिया गया है वह इस मामले पर भी लागू होता है। पेय पदार्थों के कंटेनरों में व्यास में भारी कमी का उपयोग किया जाता है, एक ऐसी तकनीक जो 2-टुकड़े वाले कंटेनरों में 65 के व्यास वाले शरीर से 52 के ढक्कन तक पहुंचती है। थ्री-पीस तकनीक में, यह कमी हासिल नहीं की जा सकती है, लेकिन इसे कई ऑपरेशनों में उत्तरोत्तर करने से औसतन 3 से 4 मिलीमीटर प्रति कमी के हिसाब से महत्वपूर्ण कमी हासिल करना संभव है।

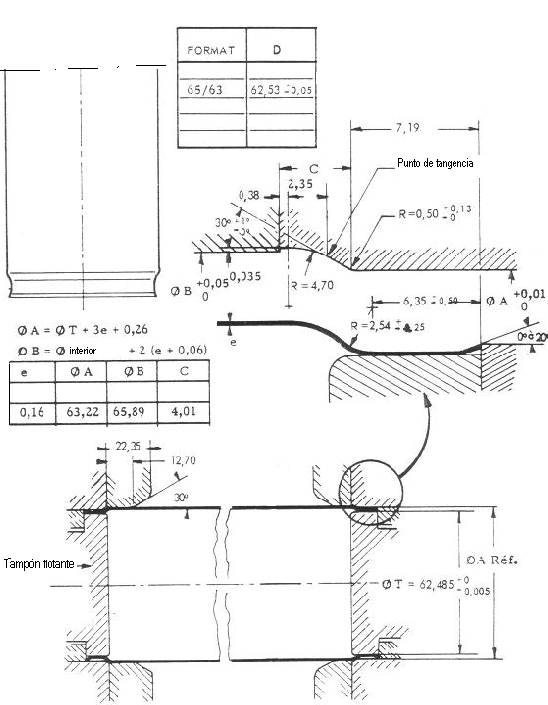

एक विशिष्ट मामले का उदाहरण देने के लिए, चित्र 4 एक टैम्पोन टूल का उपयोग करके 65 से 63 मिमी व्यास वाले शरीर के एक छोर की सरल कमी को दर्शाता है। यह एक साधारण नमूना है, लेकिन यह दर्शाता है कि कैसे कार्य करना है।

चित्र संख्या 4: एक शरीर के टैम्पोन द्वारा नोकदार

फ़्लैंगिंग: यह ऑपरेशन एक ऐसी टीम के साथ किया जाना चाहिए जो “सुई” उपकरण – स्पिन फ़्लैंगर – के साथ काम करती है। फ्लैंज में दरार की समस्या के बिना कम मोटाई वाले डबल टिनप्लेट के साथ काम करने का यह एकमात्र तरीका है।

ड्राइंग नंबर 5 एक सुई के आकार को दर्शाता है, जो प्रत्येक निकला हुआ सिर का हिस्सा है। इनकी संख्या कंटेनर के व्यास पर निर्भर करती है। वे मोटर चालित रोटेशन आंदोलन या बस पागल के साथ काम कर सकते हैं। पहले मामले में परिणाम अधिक प्रभावी होते हैं।

चित्र संख्या 5: “स्पिन” का विवरण और व्यास के लिए माप।

तालिका में मान बिना नोकदार 65 मिमी व्यास वाले कंटेनर के लिए हैं और एक उदाहरण के रूप में दिए गए हैं, क्योंकि इस फ़्लैंगिंग तकनीक का उपयोग सीधे और नोकदार दोनों कंटेनरों के लिए किया जा सकता है।

समापन: “थ्री-पीस” कंटेनरों में उपयोग किए जाने वाले आसानी से खुलने वाले ढक्कन उसी प्रकार के हो सकते हैं जैसे कि डीडब्ल्यूआई डिब्बे के लिए उपयोग किए जाते हैं – 2 टुकड़े -, हालांकि यदि आप एक ही बॉडी आकार से शुरू करते हैं तो समान व्यास का उपयोग करना आसान नहीं है, क्योंकि पायदान यह अधिक सीमित है, इसलिए 3 टुकड़ों के लिए ढक्कन का उपयोग करना सामान्य है जो 2 टुकड़ों से बड़े हैं।

बॉटम्स ढक्कन और बॉडी के बीच एक मध्यवर्ती व्यास के हो सकते हैं, इस प्रकार स्टैकेबिलिटी की अनुमति मिलती है। उनके लिए हमेशा आंतरिक दबाव में काम करने के लिए उपयुक्त एक विशेष प्रोफ़ाइल का उपयोग किया जाता है। उनका एक उदाहरण चित्र 6 में दिखाया गया है। यह 62 व्यास का तल है, जो 65 कंटेनर के लिए मान्य है, इसके नीचे की तरफ 62 और ढक्कन की तरफ 57 का निशान है। इसका प्रोफाइल थोड़ा अवतल है, जिसमें एक विस्तार मनका है। यह आकार इसे आंतरिक दबाव की अच्छी तरह से भरपाई करने के लिए लोच प्रदान करता है। इस फंड के आयाम मिलीमीटर में और कोष्ठक में इंच में दिखाई देते हैं।

चित्र संख्या 6: तीन टुकड़ों वाले पेय कंटेनर के लिए निचला प्रोफ़ाइल

इस प्रकार के तल के लिए एक महत्वपूर्ण विवरण, जिसका उपयोग आसानी से खुलने वाले ढक्कन पर भी किया जा सकता है, इसके किनारे पर रबर गैसकेट लगाने का तरीका है। इसे चित्र 7 में देखा जा सकता है। पारंपरिक कैनिंग बॉटम के संबंध में अंतर, उस ऊंचाई में होता है जिस तक रबर को बाल्टी की दीवार तक पहुंचना चाहिए। कंपाउंड क्लासिक फंडों की तुलना में तब तक ऊंचा उठता है, जब तक कि यह ट्रे के आधार की त्रिज्या के आसपास तक नहीं पहुंच जाता।

गमिंग के इस तरीके का उद्देश्य ट्रे की आंतरिक दीवार पर वार्निश की रक्षा करना है। यह क्षेत्र वह है जो पृष्ठभूमि के निर्माण के दौरान सबसे अधिक प्रभावित होता है, जिससे बार-बार वार्निश में मामूली फ्रैक्चर उत्पन्न होते हैं, जो ड्राइंग के दौरान होने वाले खिंचाव के कारण होता है। उनके आकार के कारण उन्हें “संगीत पंक्तियाँ” कहा जाता है, क्योंकि वे एक पेंटाग्राम के समान होती हैं। यदि रबर गैस्केट के लिए इस क्षेत्र को कवर करना संभव है, तो हम उजागर धातु से बचेंगे, जो पेय पदार्थों के लिए किसी भी कंटेनर में एक मौलिक उद्देश्य है।

यौगिक की स्थिति को परिभाषित करने वाले मान निम्नलिखित हैं:

आसानी से खुलने वाले ढक्कनों के लिए (गहरी ट्रे)

ए = 5.6 मिमी

बी = 4.0 मिमी

पारंपरिक ट्रे वाले फंड के लिए

ए = 2.4 मिमी

बी = 1.6 मिमी

चित्र संख्या 7: पेय के लिए तली में गोंद लगाने का क्षेत्र

ढक्कन या तल को बंद करने की विशेषताओं के लिए हम पहले से प्रकाशित क्लोजर पर कार्यों का संदर्भ लेते हैं।

संपूर्ण आंतरिक नवीनीकरण : यह ऑपरेशन, जो पेय पदार्थों के कंटेनरों के लिए विशिष्ट है, पर विशेष ध्यान देने की आवश्यकता है। इसके साथ, नीचे सहित पूरे कंटेनर को एक नए वार्निश के साथ अंदर से कवर किया गया है। इस प्रकार वार्निश की दूसरी परत प्राप्त की जाती है, एक पर लागू फ्लैट पर और एक पर वेल्ड पर, जो कैन के निर्माण के दौरान उत्पन्न किसी भी छोटी खरोंच या क्षति को कवर करती है। यह अनुप्रयोग एक आम बेंच पर स्थापित रीवार्निशिंग मशीनों की बैटरी पर किया जाता है। कई की आवश्यकता होती है, क्योंकि उनकी व्यक्तिगत गति लाइन में अन्य मशीनों की तुलना में कम होती है, और इसलिए भी क्योंकि गहरी सफाई के लिए उनमें से प्रत्येक को निश्चित आवृत्ति के साथ रोकना आवश्यक है, और इस प्रकार कंटेनर के बाहर वार्निश संदूषण को खत्म करना है। इस कारण से, और सफाई करते समय लाइन को रोकने से बचने के लिए, कम से कम एक रिवार्निशर अधिक होना चाहिए, और इस प्रकार उनमें से प्रत्येक को बारी-बारी से साफ करने के लिए आगे बढ़ना चाहिए।

वार्निशिंग को ओवन में पकाकर पूरा किया जाता है जो कंटेनरों को सामूहिक रूप से प्राप्त करता है।

पैलेट रैकिंग: हैंडलिंग और परिवहन को आसान बनाने के लिए पैकर्स आमतौर पर डबल-ऊंचाई वाली पैलेट रैकिंग की मांग करते हैं। इसे मजबूती देने के लिए, भार पर एक ऊर्ध्वाधर संपीड़न लागू किया जाता है, इसे पट्टियों के माध्यम से बनाए रखा जाता है जो आमतौर पर लकड़ी से बने फ्रेम के शीर्ष पर समर्थित होते हैं। चित्र 8 देखें।

चित्र संख्या 8: पैलेटाइज़्ड पेय कंटेनर

0 Comments