सारांश

उत्पादकता में सुधार के लिए, उनकी एक श्रृंखला के भीतर, नए कार्य। यह धातु की ध्यान देने योग्य बचत के साथ, सॉसेज कंटेनरों के लिए विनिर्माण लाइन में, मैन्युअल रूप से और सरल तरीके से, पहले ऑपरेशन प्रेस को कैसे खिलाया जाए, से संबंधित है।

परिचय

कम ऊँचाई वाले गहरे खींचे गए कंटेनर के निर्माण का पारंपरिक तरीका इसे दो ऑपरेशनों में पूरा करना है। पहले में, डिस्क को काटा जाता है, खींचा जाता है और उसके निचले हिस्से की प्रोफ़ाइल बनाई जाती है, यानी व्यावहारिक रूप से पूरा कंटेनर बनाया जाता है। लेकिन टिनप्लेट या टीएफएस के गैर-समान खिंचाव के कारण, उसका निकला हुआ किनारा या किनारा अनियमित दिखता है। इसलिए, इस किनारे को ट्रिम करने के लिए एक दूसरे ऑपरेशन की आवश्यकता होती है, इसे उचित आकार में छोड़ दिया जाता है और इसके सभी हिस्सों को बराबर कर दिया जाता है।

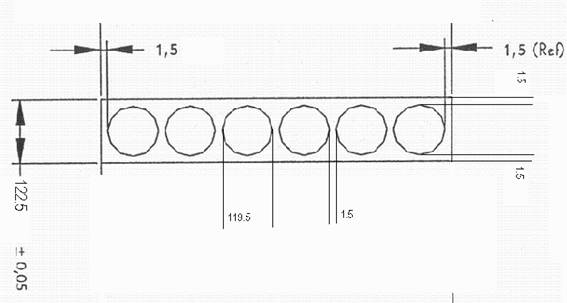

कम उत्पादन दर के लिए, पहला ऑपरेशन एक मैनुअल या स्वचालित प्रेस में किया जाता है, जो क्रैंकशाफ्ट पथ और ड्राइंग कार्य के लिए उपयुक्त कम दबाव प्रणाली से सुसज्जित होता है। इस प्रेस को टिन की पट्टियों से भरा जाता है, जिन्हें संभालने की सुविधा के लिए कंटेनर को भरने के लिए उपयुक्त कट के संबंध में कट या बड़े आकार की आवश्यकता होती है। यह कट बैंड की चौड़ाई और उसके साथ-साथ, यानी कटों के बीच, दोनों में आवश्यक है। वही, अन्य कार्यों के बीच, रुकावट पैदा किए बिना बेल्ट से अवशेषों को एक टुकड़े में निकालने की अनुमति देता है। कहा गया अधिशेष को मेटलोग्राफिक शब्दजाल में विभिन्न नाम मिलते हैं जैसे: कटआउट, कंकाल, कटार, आदि। जब भरा हुआ कंटेनर गोल होता है, तो इस अवधारणा के कारण सामग्री का नुकसान बहुत महत्वपूर्ण है। चित्र 1 देखें:

चित्र संख्या 1 एक पट्टी में काटने का उदाहरण

इस कतरन को कम करने का एक साधन बैंडों को टेढ़ी-मेढ़ी कटिंग का सहारा लेना है। यह आदर्श लेकिन महँगा समाधान है, क्योंकि इसके लिए पर्याप्त उपकरण और उपकरणों की आवश्यकता होती है। एक और बहुत सस्ता विकल्प है जिसके बारे में हम अभी विस्तार से बता रहे हैं। इसे कम गतिविधि वाले छोटे इंस्टॉलेशन के लिए डिज़ाइन किया गया है। इसमें चार तत्वों को लागू किया जाना चाहिए:

– क्षैतिज स्थिति में मैनुअल प्रेस।

– विशेष माप से पट्टियां काटी गईं।

-गुरुत्वाकर्षण खिला.

– उपकरणों का संशोधन और रोकें।

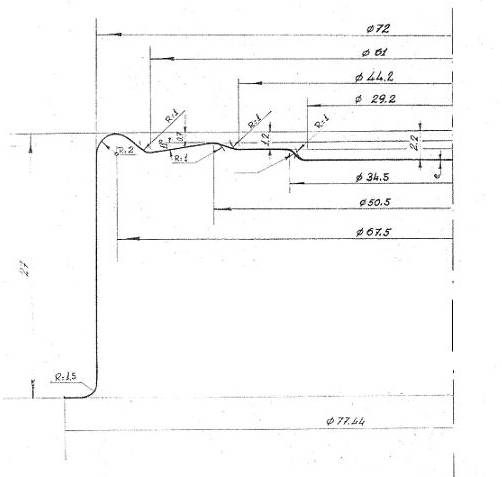

विषय का अधिक सही ढंग से पालन करने के लिए हम इसे एक उदाहरण के माध्यम से करेंगे। मान लीजिए कि हम ड्राइंग नंबर 2 के अनुसार आरओ 71.5 x 27 आयाम वाले गहरे-खींचे गए कंटेनर की छोटी श्रृंखला के निर्माण के लिए एक इंस्टॉलेशन करना चाहते हैं।

चित्र संख्या 2: आरओ 71.5 x 27 सॉसेज कंटेनर

प्रेस

पहले ऑपरेशन के लिए हमें लगभग 40 टीएम की एक मैनुअल प्रेस की आवश्यकता होगी, जिसमें कम से कम 75 मिमी स्ट्रोक हो, जो एक क्षैतिज स्थिति में स्थापित वायवीय कुशन से सुसज्जित हो। उत्तरार्द्ध हमारे मामले के लिए आवश्यक है। ऊर्ध्वाधर तल में स्ट्रिप फीडिंग की अनुमति देने के लिए क्षैतिज स्थिति आवश्यक है जैसा कि हम बाद में बताएंगे।

सभी वीज़ क्षैतिज स्थिति में नहीं झुक सकते, लेकिन कुछ संशोधनों के साथ ऐसा किया जा सकता है। उदाहरण के लिए, कुछ सहारे या पिछले पैर जोड़ना जिन पर प्रेस के शरीर का पिछला भाग टिका होता है।

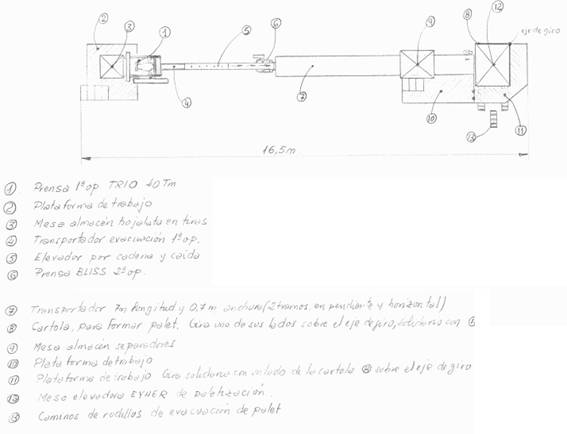

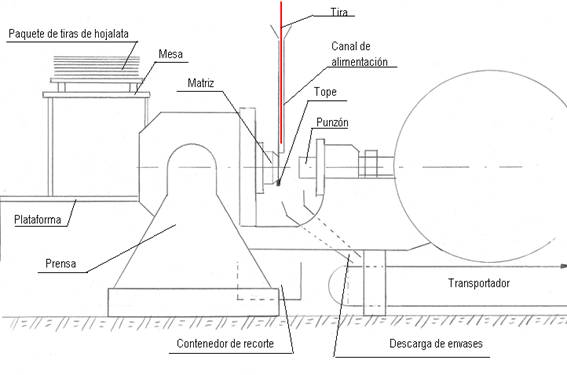

हम लाइन की बाकी मशीनों पर नहीं जाएंगे, क्योंकि वे कोई विशिष्टता प्रस्तुत नहीं करती हैं। इस प्रकार की सुविधा का एक उदाहरण चित्र क्रमांक 3 में देखा जा सकता है।

चित्र संख्या 3: एम्बेडेड कंटेनरों की छोटी लाइन

टिन पट्टी डिजाइन

धातु शीट के आयामों को परिभाषित करने के लिए हम निम्नलिखित को ध्यान में रखेंगे:

– पट्टी की चौड़ाई मोर्टिज़ टूल के कटिंग व्यास से कम होगी। एक स्वीकृत नियम कट से 1 मिमी कम है। हमारे उदाहरण में, कट 119.5 मिमी है, पट्टी में 118.5 मिमी होना चाहिए। यह एक महत्वपूर्ण बचत मानता है, क्योंकि सामान्य परिस्थितियों में यह कट प्लस 3 मिमी होगा। यह चौड़ाई में 3.4% की बचत का अनुमान लगाता है।

– झटका और झटका के बीच की दूरी या कदम बिल्कुल कट जाएगा। इसलिए हम कटों के बीच सामान्य ट्रिमिंग को बचाते हैं। यह लंबाई में सामग्री की 1.25% की कमी मानता है।

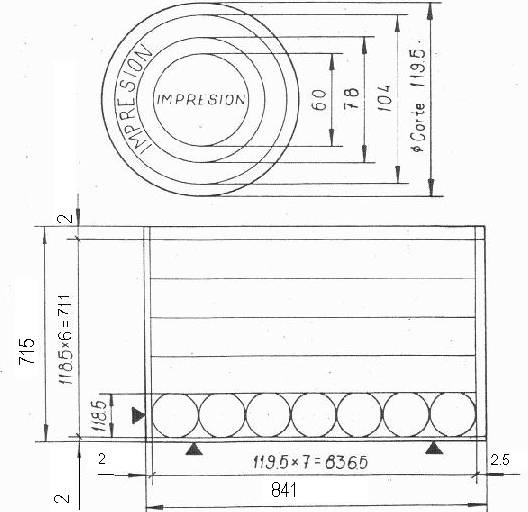

– इन परिसरों के साथ, हम कटिंग आरेख और उपयुक्त शीट आकार निर्धारित करेंगे। चित्र 4 में हम अपने उदाहरण के अनुरूप एक का प्रतिनिधित्व करते हैं।

चित्र संख्या 4: आरओ टिनप्लेट 71.5 x 27 का कटिंग आरेख और आयाम

इस मामले में, यदि हम शीट के इस आयाम की तुलना पारंपरिक कटौती से प्राप्त होने वाली राशि से करते हैं, तो बचत 4.5% से अधिक हो जाती है, जो कि मूल कच्चे माल की लागत के बारे में बात करते समय काफी अधिक है।

प्रेस फ़ीड

प्रेस को स्ट्रिप्स खिलाने के लिए, 118.5 x 836.5 मिमी आयामों के हमारे उदाहरण में, हमें निम्नलिखित कदम उठाने होंगे:

– ऑपरेटर के लिए एक मंच तैयार करें, जो इतना ऊंचा हो कि प्रेस निचले स्तर पर हो। उपकरण घुटने की ऊंचाई पर कम या ज्यादा होना चाहिए। इस प्रकार, जब ऑपरेटर फीडिंग चैनल में जमा करने के लिए फूस से टिन की पट्टी लेता है, तो उसे अपनी बाहों को ऊपर उठाने की आवश्यकता नहीं होगी, क्योंकि इससे अतिरिक्त थकान होगी।

– स्ट्रिप फीडिंग चैनल या हॉपर लंबवत रूप से लगाया जाएगा। ऊर्ध्वाधर फीडिंग प्लेन को ड्राइंग डाई ब्लेड के कटिंग एज द्वारा परिभाषित किया गया है। यह चैनल कुछ सरल गाइडों द्वारा बनाया गया है, जो अवरोही को छोड़कर सभी दिशाओं में पट्टी को नियंत्रित करते हैं। पट्टी की शुरूआत को सुविधाजनक बनाने के लिए इसके ऊपरी मुंह को हॉपर या फ़नल के आकार का बनाया जाएगा। ऑपरेटर शव में बैंड जमा करेगा, उसे तुरंत जारी करेगा; यह तब तक नीचे उतरता रहेगा जब तक इसे कोई पड़ाव नहीं मिल जाता, जिस पर हम बाद में लौटेंगे। यदि ट्रेडमिल बहुत भारी है, तो आपको गिरने से रोकने के लिए हल्के ब्रेक की आवश्यकता हो सकती है। वे ऐसी सामग्री से बने होंगे जो पट्टी के वार्निश को खरोंच या चिह्नित नहीं करता है, जैसे कि फेल्ट, चमड़ा, आदि… चित्र 5 में इन सभी घटकों को योजनाबद्ध रूप से दर्शाया गया है।

– कटे हुए स्ट्रिप्स के पैलेट प्राप्त करने के लिए प्लेटफॉर्म पर एक टेबल रखी जाएगी। ऑपरेटर एक-एक करके स्ट्रिप्स लेगा और उन्हें हॉपर में डाल देगा। उसी के पतन को सिंक्रनाइज़ करना आवश्यक नहीं है, क्योंकि यदि यह जल्द ही गिर जाता है तो यह पंच से टकरा जाएगा, जो उस समय पिछली पट्टी के अंतिम कंटेनर को भर रहा है, और इसके शीर्ष पर स्थित होने के लिए उठने का इंतजार करेगा। मैट्रिक्स का. यदि यह तब आता है जब मुक्का उठ रहा हो। इसे सही स्थिति में रहकर स्टॉप द्वारा रोका जाएगा।

– गिरने वाले ट्रिमिंग के टुकड़ों को इकट्ठा करने के लिए प्रेस के नीचे एक कंटेनर रखा जाएगा।

– जब कंटेनर डाई से बाहर निकलेंगे तो एक अनलोडिंग गाइड उन्हें प्राप्त करेगा और उन्हें निकासी कन्वेयर पर जमा करेगा।

चित्र संख्या 5: प्रेस इंस्टालेशन स्कीम पहला ऑपरेशन

प्रेस को अपनी सुरक्षा की गारंटी देने के साथ-साथ कंटेनर या रुकावटों से बाहर निकलने पर नियंत्रण के लिए उचित सुरक्षा से सुसज्जित होना चाहिए।

टूलींग और स्टॉप का संशोधन

उपकरण के निचले हिस्से पर, ब्लेड के काटने वाले किनारे के ठीक अनुरूप एक स्टॉप लगाया जाना चाहिए। चित्र संख्या 5 देखें। नीचे की ओर जाते समय, मुक्का इसकी धार को नुकसान पहुंचाए बिना इसे धीरे से छूएगा। इस प्रकार मुक्के के प्रत्येक प्रहार में पट्टी तीन बिन्दुओं से टूट जायेगी। एक बिंदु शीर्ष के साथ मेल खाएगा, अर्थात, इसके निचले हिस्से में, जब कट लगेगा, तो चूंकि कोई कट नहीं है, इसलिए ब्रेक उत्पन्न होगा। अन्य दो बिंदु पट्टी के दोनों किनारों पर स्थित होंगे, क्योंकि इसकी चौड़ाई काटने के व्यास से कम है।

इस सब के परिणामस्वरूप, टिन कट-आउट के दो टुकड़े घुमावदार त्रिकोण के रूप में दिखाई देते हैं, जो कंटेनर अनलोडिंग गाइड के नीचे, संग्रह कंटेनर में गिरेंगे।

जब पंच ऊपर जाता है, तो टिन की पट्टी फिर से नीचे की ओर गिरेगी, काटने के व्यास के बराबर पथ में जब तक कि स्टॉप इसे रोक नहीं देता है, और चक्र खुद को दोहराएगा।

परिणाम

इस सरल तरीके से, दोहरा उद्देश्य प्राप्त होता है:

– सामग्री की स्वीकार्य बचत प्राप्त करें

– सुनिश्चित करें कि ऑपरेटर पैडल को दबाकर, आरामदायक तरीके से लगातार काम करता है, क्योंकि उसका काम गाइड हॉपर के माध्यम से स्ट्रिप्स गिराने तक ही सीमित है। इस प्रकार प्रेस द्वारा अनुमत अधिकतम गति से काम करना संभव है।

0 Comments