परिचय:

कैनमेकिंग उद्योग में टूलपैक एक आवश्यक घटक है, जो कैन बनाने और आकार देने की प्रक्रिया में महत्वपूर्ण भूमिका निभा रहा है। उत्पादन लाइन में एक प्रमुख तत्व के रूप में, डिब्बे की उच्चतम गुणवत्ता की गारंटी के लिए इसकी विशेषताओं, कार्यों और संभावित दोषों को समझना महत्वपूर्ण है। इस लेख में, हम टूलपैक की पेचीदगियों में तल्लीन होंगे, इसके डिजाइन, संचालन और संभावित मुद्दों की खोज करेंगे।

डिजाइन और घटक:

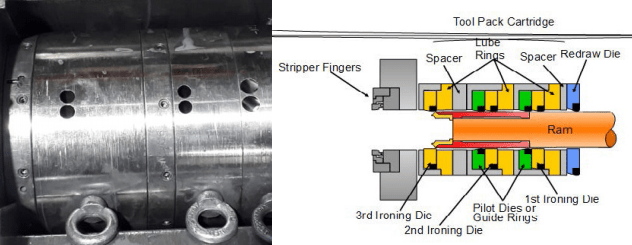

टूलपैक विभिन्न घटकों की एक जटिल असेंबली है, जिनमें से प्रत्येक कैन बनाने की प्रक्रिया में अपने विशिष्ट कार्य के साथ है। जबकि टूलपैक का डिज़ाइन निर्माता और विशिष्ट एप्लिकेशन द्वारा भिन्न हो सकता है, कुछ सामान्य तत्वों में शामिल हैं:

डाई: डाई टूलपैक का केंद्रीय घटक है, जो कैन की बॉडी को आकार देने के लिए जिम्मेदार है। यह बनाने की प्रक्रिया के दौरान उच्च दबाव और बल का सामना करने के लिए डिज़ाइन किया गया है, यह सुनिश्चित करते हुए कि कैन अपने वांछित आकार और आयामों को बनाए रख सकता है।

पंच: पंच डाई के संयोजन के साथ काम करता है, कैन सामग्री को वांछित आकार देने के लिए बल लगाता है। पंच आम तौर पर बार-बार प्रभाव का सामना करने और कैन बनाने की प्रक्रिया के दौरान पहनने के लिए उच्च ग्रेड स्टील से बने होते हैं।

रबर स्प्रिंग्स: आधुनिक टूलपैक डिज़ाइन में अक्सर पारंपरिक स्टील कॉइल स्प्रिंग्स के बजाय रबर स्प्रिंग्स शामिल होते हैं। रबड़ के स्प्रिंग कंपन को कम करने में मदद करते हैं और कैन की पतली दीवार पर मैट्रिक्स के निशान को रोकते हैं, जिसके परिणामस्वरूप डिब्बे बेहतर, चमकीले होते हैं।

गाइड और बियरिंग्स: ये घटक कैन-मेकिंग प्रक्रिया के दौरान टूलपैक की सुचारू और सटीक गति सुनिश्चित करते हैं। वे घर्षण और पहनने को कम करने, लगातार प्रदर्शन सुनिश्चित करने और टूलपैक के जीवन को बढ़ाने के लिए डिज़ाइन किए गए हैं।

कार्यवाही:

टूलपैक कैन की बॉडी बनाने के लिए समन्वित चरणों की एक श्रृंखला में संचालित होता है। प्रक्रिया आमतौर पर धातु की एक सपाट शीट से शुरू होती है, जिसे कैन बनाने वाली मशीन में डाला जाता है। टूलपैक तब निम्न चरणों का पालन करता है:

कटिंग: शीट मेटल को एक सटीक आकार में काटा जाता है, जो अंततः कैन की बॉडी का निर्माण करेगा।

ड्रॉइंग: पंच और डाई मिलकर धातु को मनचाहे आकार में खींचने का काम करते हैं, जिससे कैन की बॉडी बन जाती है। इस प्रक्रिया को यह सुनिश्चित करने के लिए महत्वपूर्ण बल और सटीकता की आवश्यकता होती है कि कैन अपने इच्छित आयामों को बनाए रख सकता है।

ट्रिम करें: कैन के शरीर पर एक साफ, समाप्त किनारे छोड़कर, किसी भी अतिरिक्त सामग्री को दूर कर दिया जाता है।

निरीक्षण: आगे की प्रक्रिया या पैकेजिंग के लिए अनुमोदित किए जाने से पहले समाप्त कैन का दोषों के लिए निरीक्षण किया जाता है, जैसे कि मरने के निशान या विरूपण।

संभावित दोष:

हालांकि टूलपैक को उच्च परिशुद्धता और विश्वसनीयता के लिए डिज़ाइन किया गया है, फिर भी संभावित दोष हैं जो कैन बनाने की प्रक्रिया के दौरान हो सकते हैं। इनमें से कुछ दोषों में शामिल हो सकते हैं:

मैट्रिक्स के निशान: मैट्रिक्स के निशान अवांछित डेंट या कैन की सतह पर खरोंच होते हैं, जो टूलपैक घटकों के अत्यधिक कंपन या गलत संरेखण के परिणामस्वरूप हो सकते हैं।

विरूपण: यदि पंच और डाई सही बल लागू नहीं करते हैं या यदि धातु सामग्री पर्याप्त गुणवत्ता की नहीं है तो विरूपण हो सकता है। इसका परिणाम अनियमित आकार या आयाम वाले डिब्बे हो सकते हैं।

अत्यधिक टूट-फूट: टूलपैक घटक, विशेष रूप से पंच और डाई, कैन बनाने की प्रक्रिया की उच्च शक्तियों और दोहराव वाली प्रकृति के कारण समय के साथ घिस सकते हैं। इससे तैयार डिब्बे की सटीकता और गुणवत्ता में कमी आ सकती है।

निष्कर्ष:

टूलपैक कैनमेकिंग उद्योग में एक महत्वपूर्ण घटक है, जो सटीक और विश्वसनीयता के साथ कैन को आकार देने और ढालने के लिए जिम्मेदार है। उच्च गुणवत्ता वाले उत्पादन को बनाए रखने और टूलपैक की दीर्घायु सुनिश्चित करने के लिए इसके डिजाइन, संचालन और संभावित दोषों को समझना आवश्यक है। संभावित मुद्दों के बारे में सूचित और सतर्क रहने से, निर्माता दोषों को कम कर सकते हैं और अपने टूलपैक के प्रदर्शन को अनुकूलित कर सकते हैं, जो उपभोक्ताओं के लिए बेहतर, बेहतर डिब्बे का अनुवाद करता है।