एल्यूमीनियम पेय के डिब्बे का निर्माण उच्च मात्रा में होता है, ऐसी उत्पादन लाइनें हैं जो समानांतर में दो प्रिंटर होने पर 3,000 डिब्बे प्रति मिनट से अधिक चल सकती हैं, यानी प्रति घंटे 180,000 से अधिक डिब्बे का उत्पादन होता है। इन गतियों पर थोड़ी सी लापरवाही से गैर-अनुपालक उत्पाद का बड़े पैमाने पर उत्पादन हो सकता है और परिणामस्वरूप, तैयार उत्पाद अलग हो सकता है जिस पर काबू पाना अक्सर मुश्किल होता है।

उत्पादन क्षेत्र के कर्मचारी प्रक्रिया के प्रत्येक चरण में उत्पाद की गुणवत्ता की निगरानी के लिए जिम्मेदार होते हैं, इसलिए संपूर्ण उत्पादन लाइन में एक मजबूत निगरानी प्रणाली होनी चाहिए। जबकि गुणवत्ता निरीक्षकों के कार्य और जिम्मेदारियां यह सुनिश्चित करना है कि प्रक्रिया के प्रत्येक चरण में उत्पाद की गुणवत्ता पूरी हो, निरीक्षण स्टेशनों पर उत्पन्न जानकारी का ऑडिट करना और लाइन में किसी भी विचलन या महत्वपूर्ण नमूना बिंदु को अतिरिक्त निरीक्षण के साथ सुदृढ़ करना।

एक मजबूत गुणवत्ता निगरानी प्रणाली, विभिन्न उत्पादन क्षेत्रों में ऑपरेटरों के बीच अच्छी तरह से परिभाषित भूमिकाओं और जिम्मेदारियों के साथ, लिए जाने वाले नमूनों की सही संख्या और लाइन पर महत्वपूर्ण नमूना बिंदुओं पर, हमें किसी भी विचलन का पता लगाने के लिए दिशानिर्देश देगी। समय पर प्रक्रिया में. हालाँकि, इस मजबूत कैन गुणवत्ता निगरानी योजना के होने के बावजूद, इसके मूल कारण की शीघ्र पहचान के लिए एल्यूमीनियम कैन में मौजूद ट्रैसेबिलिटी पैटर्न और कोड को समझना आवश्यक है।

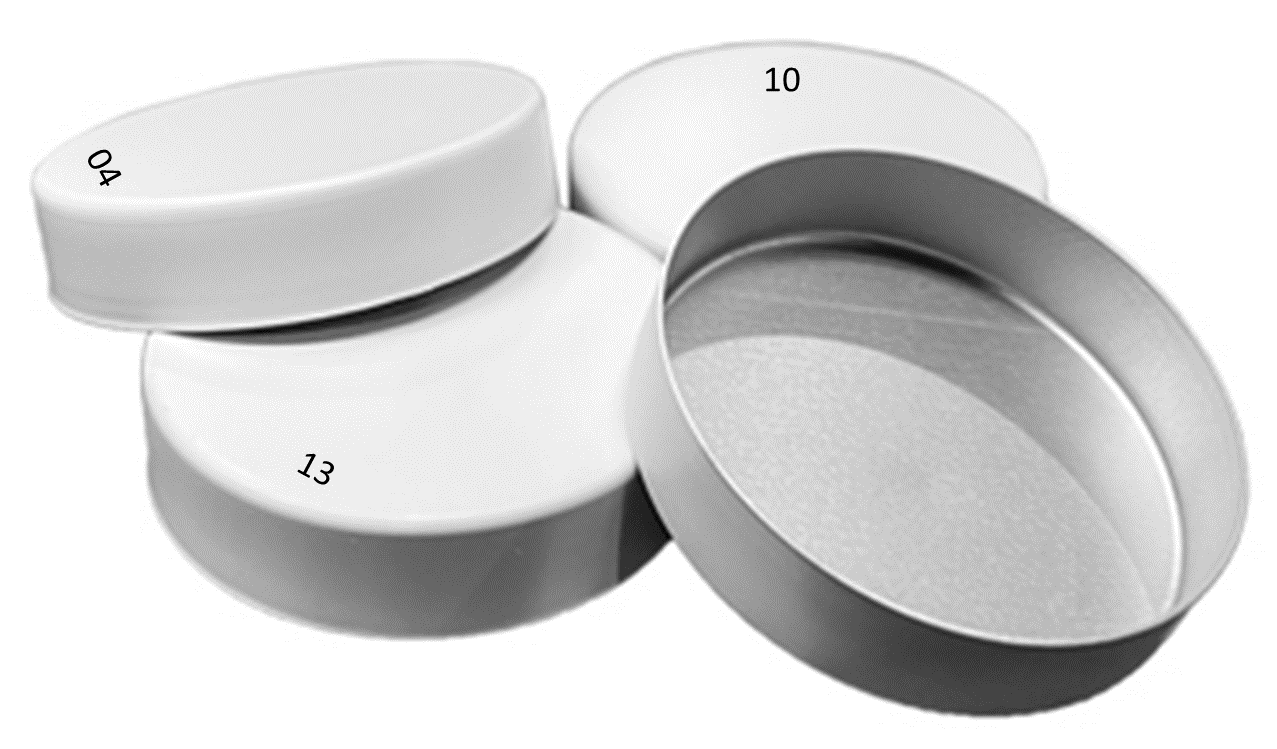

एल्यूमीनियम कप जो लाइन के सामने वाले भाग (फ्रंट एंड) में स्थित कप प्रेस में निर्मित होता है, कई मामलों में इसके निचले बाहरी भाग पर एक पहचान होती है, यह पहचान उस गुहा को दर्शाती है जिसमें इसका उत्पादन किया गया था और हमेशा रहेगा सामग्री की रोलिंग दिशा. यह पहचान संपूर्ण एल्यूमीनियम कैन उत्पादन प्रक्रिया में मौजूद रहेगी, जो कप प्रेस में उक्त गुहा के साथ किसी भी विसंगति को दर्शाने के लिए एक संदर्भ के रूप में काम करेगी।

लाइन के फ्रंट एंड पर स्थित बॉडीमेकर्स में उत्पादित एल्यूमीनियम के डिब्बे गुंबद के बाहर एक नंबर या पहचान को एम्बेड करते हैं, यह पहचान आम तौर पर बॉडी बनाने वाली लाइन और मशीन को दर्शाती है जिसमें उक्त कैन का निर्माण किया गया था। इस संख्या या पहचान का स्थान सामग्री की रोलिंग दिशा के संबंध में यादृच्छिक रूप से स्थित होगा, इसलिए घड़ी की सूइयों के संबंध में स्थान रखना पसंद किया जाता है। यह पहचान संपूर्ण एल्युमीनियम कैन उत्पादन प्रक्रिया में मौजूद रहेगी, जो उक्त बॉडी पूर्व के साथ किसी भी विसंगति को दर्शाने के लिए एक संदर्भ के रूप में काम करेगी।

एल्यूमीनियम के डिब्बे जो लाइन के पीछे (बैक एंड) स्थित आंतरिक वार्निश एटमाइज़र (आईसी स्प्रे मशीन) से गुजरते हैं, आम तौर पर गुंबद के बाहर एक स्याही बिंदु से पहचाने जाते हैं, यह पहचान आम तौर पर आंतरिक वार्निश की मशीन को दर्शाती है परमाणुकरण जिसे संसाधित किया जा सकता है। स्याही का रंग, बिंदुओं की संख्या और स्थान आमतौर पर कैन निर्माता द्वारा आंतरिक रूप से परिभाषित किए जाते हैं। इस स्याही बिंदु का स्थान सामग्री की रोलिंग दिशा या पूर्व बॉडी की संख्या के संबंध में यादृच्छिक रूप से स्थित होगा। यह पहचान संपूर्ण एल्युमीनियम कैन उत्पादन प्रक्रिया में मौजूद रहेगी, जो उक्त आंतरिक वार्निश एटमाइज़र के साथ किसी भी विसंगति को दर्शाने के लिए एक संदर्भ के रूप में काम करेगी।

यदि कैन के मुख्य भाग पर शामिल ट्रैसेबिलिटी पैटर्न या प्रतीकों का उपयोग किया जाता है, तो उच्च गति पर मेल करने वाली एल्युमीनियम कैन उत्पादन लाइन का समस्या निवारण सरल, तेज़ और अधिक प्रभावी होता है। लेबल ओवरलैप क्षेत्र में स्थित उत्पादन कोड या लेबल ओवरलैप क्षेत्र में स्थित प्रिंटिंग कंबल द्वारा बनाए गए निशान, लाइन पर त्वरित समस्या निवारण के लिए अन्य पहचान विकल्प बनाते हैं।

एल्यूमीनियम कपों की उनकी गुहाओं के साथ उचित पहचान, कैन का गुंबद उसके पूर्व शरीर के अनुसार, लेबल के ओवरलैपिंग क्षेत्र में स्थित उत्पादन कोड, गुंबद पर स्याही के बिंदु उसके आंतरिक वार्निश एटमाइज़र के अनुसार, और प्रत्येक तैयार पैलेट पर पहचान लेबल, एल्युमीनियम कैन उत्पादन लाइन में समस्याओं के त्वरित और प्रभावी समाधान के लिए अच्छी विनिर्माण प्रथा होगी।

डोमिंगो आर गोंजालेज

अध्यक्ष एवं संस्थापक

बेटरकैन्स, एलएलसी।

कार्यालय। +1 (614) 389 -2278

गतिमान। +1 (614) 949 -1786