RÉSUMÉ

Description de ce conteneur et d’une ligne à faible vitesse pour sa fabrication à faible coût.

PREAMBULE

Le paquet « Fiesta » est un format largement utilisé sur le marché espagnol pour les asperges en conserve, bien qu’il ait également d’autres applications comme les poivrons « piquillo ». Il s’agit d’un récipient traditionnel de la zone de mise en conserve de Rioja-Navarre. Voir photo nº 1

Figure 1 : Conteneurs en carton de type « Fiesta

Sa forme est rectangulaire – un parallélépipède – et sa construction est du type « deux pièces », c’est-à-dire qu’elle est basse. Elle permet donc une présentation similaire à une plaque allongée qui s’adapte très bien aux produits de forme allongée.

Le marché des asperges destinées à l’exportation depuis l’Amérique du Sud ou la Chine l’utilise fréquemment et, par conséquent, la fabrication de ces dernières s’est développée dans certains pays, d’autant plus que leur couvercle est facile à ouvrir, bien qu’elles soient toujours utilisées avec un couvercle plat classique.

EMBALLAGES

Comme nous l’avons déjà dit, sa base est rectangulaire, avec des coins arrondis. Il est présenté sur le marché dans deux dimensions différentes :

A.- RR 155 x 81 x 26. C’est-à-dire que ses mesures nominales sont : longueur 155, largeur 81 et hauteur 28. Sa capacité est de 212 cc.

B.- RR 170 x 81 x 28. Capacité 250 cc.

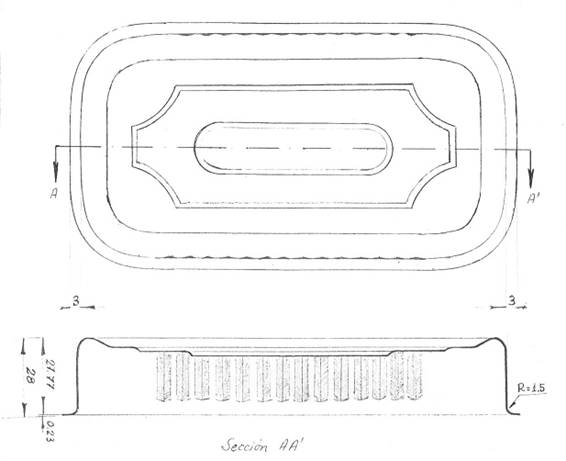

La capacité de 250 centimètres cubes, permet un poids égoutté de 150 grammes et les 212 cc de 125 grammes. Le dessin n° 2 montre un plan et une coupe de ce conteneur avec quelques-unes de ses principales dimensions, bien que celles-ci puissent varier légèrement d’un fabricant à l’autre.

Figure nº 2 : Emballage « Fiesta

Son fond est renforcé par plusieurs gradients, car il s’agit d’un récipient stérilisable. De plus, son corps possède généralement des côtes verticales qui remplissent les fonctions de :

– Éliminer les ondulations et les déformations générées sur les parois du conteneur lors du remplissage.

– Renforcer ces murs lors du traitement et de l’utilisation

– Améliorez votre apparence.

Le marché propose plusieurs versions de couvercles à ouverture facile pour ce format, comme le couvercle en fer blanc avec anneau, appliqué par double verrouillage classique, ou le couvercle souple en aluminium thermosoudé, voir photo nº 3.

Figure 3 : Paquet d’asperges à ouverture facile

FABRICATION

L’objectif principal de ce travail est de présenter une ligne de fabrication pour ce type d’emballage. Il ne s’agit pas d’une installation complexe, coûteuse et performante, mais d’un moyen simple et économique. La plupart des équipements qui seront mentionnés peuvent déjà exister dans une usine d’emballage ou peuvent être achetés sans difficulté sur le marché secondaire.

La figure n° 4 montre un schéma de la ligne que nous allons décrire. La vitesse de la machine est d’environ 50 paquets/minute, ce qui est suffisant pour une commande typique dans ce format.

La ligne est essentiellement composée de deux presses – à dessiner et à rogner – avec leurs équipements complémentaires. Voyons cela plus en détail

1º – Le matériel préparé – lithographié et/ou verni – est introduit dans une presse de type Trio ou similaire de 40 Tm. et de course suffisante. L’alimentation peut être grandement simplifiée en la rendant verticale. À propos de ce type d’alimentation, nous nous référons à ce qui est décrit dans l’ouvrage :

– Alimentation verticale dans les presses pour les emballages de saucisses

Cette presse sera utilisée avec la filière d’emboutissage – 1ère opération -. Dans le schéma, il est indiqué sous le n° 1.

2º – Les conditions de travail sont facilitées en plaçant autour de la presse de 1ère opération une plate-forme de hauteur suffisante pour que l’alimentation des bandes soit confortable, – nº 2 du dessin -. une table de stockage sera positionnée sur un plan plus élevé, qui recevra la palette de bandes de matériel coupées. Nº 3

3º – Un convoyeur collectera les conteneurs à la sortie de la presse et les acheminera vers un élévateur magnétique, qui les déchargera par gravité vers la presse suivante. Un capteur de maximum sera installé dans cette goutte, dont la fonction est d’arrêter la production dans la 1ère presse lorsqu’elle est remplie de récipients en raison de problèmes dans la 2ème presse. Nº 4 et 5

4º.- Une 2ème presse, pour couper l’excédent de matière et définir la bride. Il sera équipé d’un système d’alimentation – par exemple pneumatique – qui permet l’alimentation pièce par pièce. Le récipient est alimenté à l’envers, et une fois coupé, il tombe à travers la lame de coupe. La garniture en forme d’anneau est enlevée à l’arrière.

Figure nº 4 : Schéma de principe

5º – Pour les emballages, l’idéal est de disposer d’un palettiseur plus ou moins automatique, mais s’il n’y a pas de palettiseur automatique, il peut être remplacé par un convoyeur assez large, d’au moins 70 cm de large, et d’une certaine longueur – 7 mètres ou plus – qui fera office d’accumulateur de conteneurs. Les boîtes y sont disposées en rangées en profondeur. Un capteur de maximum y sera également monté pour arrêter l’activité de la 2ème presse si le convoyeur est plein. N° 7 du schéma.

6º – Si l’on utilise le convoyeur précédent, pour former la palette de conteneurs, on peut utiliser un dièdre en bois ou en tôle, qui présente les trois dimensions de la palette de conteneurs dans ses trois directions. Il est équipé d’un axe de rotation pour une ouverture ultérieure, une fois la palette de conteneurs terminée. Nº 8 du régime

7.- Une table de travail entoure la zone de palettisation. Réalisé en deux parties, l’une fixée à l’entrée, l’autre tournant sur l’axe du dièdre. La 2ème partie tournera sur son axe pour évacuer la palette complète. N° 10 et 11 du régime. L’opérateur chargé de la tâche d’emballage y travaille.

8º.- La palette en bois vide est placée sur une table de levage hydraulique située à l’intérieur du dièdre. Un système de détecteurs permet de maintenir une hauteur constante de la palette, coïncidant avec celle de l’arrivée des conteneurs disposés par rangées. N° 12 du schéma.

9.- Un convoyeur à rouleaux facilite l’évacuation de la palette pleine en tournant au préalable la plate-forme de l’opérateur. Nº 13.

10.- Le système est complété par une table pour avoir à portée de main la palette d’intercalaires ou de séparateurs entre les couches de conteneurs. Il est situé au-dessus du convoyeur d’accumulation des boîtes. Nº 9.

En outre, un système d’emballage et de protection de la palette remplie de conteneurs, soit avec du film étirable, soit avec des housses en carton, sera disponible à proximité.

La conception de cette ligne est prévue pour accéder avec le matériel par l’avant et l’enlèvement des conteneurs par la droite. En fonction des possibilités d’accès, vous pouvez modifier votre configuration.

La ligne peut fonctionner avec deux postes de travail, un à la tête de la 1ère presse et un autre à l’emballage.

0 Comments