INTRODUCTION

Au fil du temps, les chaînes de fabrication d’emballages ont évolué rapidement, toujours à la recherche d’un objectif quintuple :

– 1º.- Améliorer la technologie des équipements, pour augmenter la qualité de l’emballage.

– 2º.- Augmenter le taux de production, afin d’obtenir plus de conteneurs par unité de temps.

– 3º – Automatiser les installations afin de réduire la main d’œuvre directe sur les équipements.

– 4º.- Optimiser l’utilisation des matières premières, afin de réduire leur consommation.

– 5º.- Compacter l’emplacement des machines, pour économiser la surface occupée.

Toutes ont eu un impact très important sur le coût de l’opération, soit directement (économies de matières premières ou de main-d’œuvre directe), soit indirectement (réduction des rejets dus à une qualité ou une superficie défectueuse des bâtiments industriels).

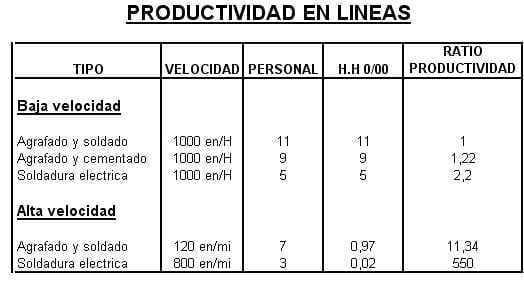

Dans ce travail, nous allons nous concentrer sur les 2e et 3e points, c’est-à-dire sur l’évolution de la vitesse et des effectifs employés sur une ligne au fil du temps. Nous le verrons dans le cas concret d’une usine de production de récipients ronds en trois parties pour les conserves. L’augmentation de la productivité obtenue grâce à l’amélioration de ces deux facteurs a été impressionnante.

Pour eux, nous mettrons plusieurs exemples de lignes de conception de ce produit, en comparant l’ancien au moderne, bien que tous soient d’une utilisation courante possible, en fonction du développement industriel du pays (coût de la main-d’œuvre), des capacités d’investissement ou du volume du marché auquel il est destiné. A la fin, nous ferons un tableau récapitulatif de l’évolution de la productivité, exprimée en heures-hommes pour mille conteneurs (H.H.%0).

LIGNES À FAIBLE VITESSE

A : Lignes de rédaction

Comme les machines primitives ont été incorporées à l’industrie métallurgique, qui était au départ entièrement artisanale, elles ont été commandées par groupes du même type, par exemple, toutes les machines à border ont été regroupées, ou toutes les machines à sertir, etc. portées par l’idée d’organiser l’atelier de fabrication par une main-d’œuvre spécialisée. Cela signifie que beaucoup de matériel en cours de production a dû être déplacé dans les deux sens.

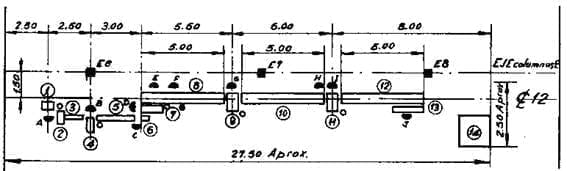

Bientôt, au début du XXe siècle, on a commencé à organiser les lignes, en disposant les machines selon la séquence des opérations de l’emballage en cours de fabrication. La liaison entre eux s’effectuait au moyen de tables de stockage ou de convoyeurs. Ainsi, au début de ce siècle, il était courant de travailler avec des dispositions d’équipement comme celle décrite dans la figure 1. Il est destiné à la production de conteneurs ronds, agrafés et soudés, surtout d’une certaine taille.

Dessin n° 1 : Ligne manuelle pour les conteneurs ronds avec des soudures

La ligne est composée de :

1.- Machine à émousser les coins des corps plats

2.- Machine à rouler le corps, qui forme le cylindre. Les deux machines fonctionnent avec un seul travailleur.

3.- Convoyeur gravitaire ou rampe pour le transfert du corps enroulé.

4.- Presse à bigornes pour former des crochets aux extrémités du corps. Exploité par une personne

5.- Convoyeur à bande, avec applicateur de flux (préparation pour le brasage à l’étain). Nécessite un opérateur.

6.- Nourriture ou table d’attente des corps

7.- Bigornia pressent pour l’agrafage des crochets du corps. Exploité par une personne

8.- Convoyeur à chaîne pour l’application manuelle du fil d’étain à souder, nécessite deux opérateurs.

9.- Coqueuse manuelle. Un seul opérateur

10.- Convoyeur à bande

11.- Sertisseuse manuelle. Deux opérateurs, l’un alimente les couvercles et l’autre les ferme

12.- Convoyeur à bande

13.- Emballage. Un seul opérateur

14.- Plate-forme de stockage

L’emballage se faisait initialement dans des sacs en papier ou des boîtes. Par la suite, la palettisation directe a été introduite.

Sur le dessin est indiqué l’espace approximatif occupé par une ligne de ces caractéristiques, ainsi que les raccordements de gaz nécessaires avec des cercles noirs et d’électricité avec des cercles blancs.

La capacité de production théorique est de 1000 conteneurs/heure et l’équipe humaine est composée de 10 travailleurs directs, auxquels il a fallu en ajouter un autre pour récupérer les conteneurs défectueux. Total 11 personnes. Par conséquent, le 11 H.H.0/00 est requis. Dans le dessin n° 1, les lieux de travail sont représentés par des demi-cercles noirs et marqués en majuscules. La main-d’œuvre nécessaire pour découper les corps plats dans les tôles n’est pas prise en compte, car la capacité de production des cisailles étant très supérieure à la ligne, cette opération a été effectuée dans la section de cisaillage, où quelques cisailles ont suffi pour répondre aux besoins de plusieurs lignes.

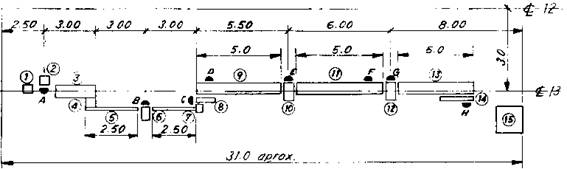

Dans le dessin nº 2, une version similaire de ce type de lignes est présentée, dans ce cas elle est préparée pour la fabrication de récipients d’agrafes mais avec application de ciment thermoplastique dans la soudure latérale pour obtenir l’herméticité. Ces conteneurs ne sont pas transformables.

Dessin n° 2 : Ligne manuelle pour les conteneurs rectangulaires agrafés et cimentés

Dans ce cas, la ligne est composée de :

1.- Table d’alimentation pour les corps plats

2.- Coupe-cornière à corps plat.

3.- Applicateur de ciment thermoplastique sur un bord latéral du corps plat. Ce ciment est appliqué sur la partie correspondant au crochet extérieur, par le logement intérieur du conteneur.

4.- Machine à rouler le corps, qui forme le cylindre. Ces machines fonctionnent avec un seul travailleur.

6.- Presse à bigornes pour former des crochets aux extrémités du corps.

7.- Convoyeur à bande

8.- La bigornie fait pression pour l’agrafage des crochets du corps

9.- Convoyeur à chaîne pour le remboursement du ciment. Opération nécessaire pour éliminer les éventuelles fractures, produites lors de l’opération d’agrafage, de la pellicule de ciment appliquée. Pour ce faire, on déplace le conteneur, on le couche avec le joint vers le haut et on le soumet à la chaleur d’un brûleur à gaz placé au-dessus.

10.- Empileur manuel

11.- Convoyeur à bande

12.- Sertisseuse manuelle

13.- Convoyeur à bande

14.- Emballage

15.- Plate-forme de stockage

Les considérations que nous avons faites pour la première ligne sont applicables dans ce cas. La capacité de production théorique est également de 1000 conteneurs/heure et le personnel nécessaire est de 8 travailleurs plus un pour la surveillance et la récupération des conteneurs, soit 9 au total. Il consomme donc 9 H.H.0/00.

Lorsque le produit à fabriquer est un récipient non rond ou fermé aux deux extrémités, la ligne se complique un peu et de nouvelles machines apparaissent : plieuse, deuxième sertisseuse, etc. Si ces conteneurs sont équipés d’une poignée, d’un presse-étoupe ou d’un autre accessoire, le nombre de personnes peut atteindre 15 ou plus et la production descend à 800 conteneurs/heure, ce qui fait que la consommation de main-d’œuvre est d’environ 18,5 H.H.0/00. ce qui est beaucoup.

B : Lignes de soudage électrique

L’apparition sur le marché – au milieu du siècle dernier – de la technique de soudage par points comme moyen d’assemblage des soudures latérales des corps de conteneurs, a représenté une avancée très importante en termes de qualité et surtout de réduction de la main-d’œuvre dans les lignes à faible vitesse. Le rendement en conteneurs/heure n’a pas beaucoup changé, mais la productivité de l’installation a augmenté.

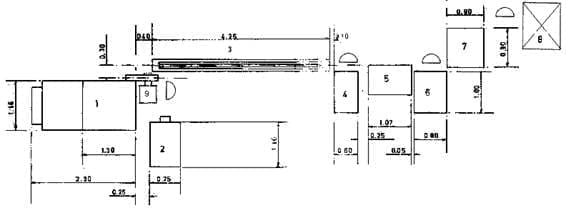

Dans le dessin n° 3, une ligne manuelle de ce type est représentée en plan. Par rapport aux précédents, les équipements d’émoussement, les presses à bigornes pour l’agrafage et les moyens de les souder ont disparu.

Dessin n° 3 : Ligne manuelle pour conteneurs ronds soudés électriquement

Il se compose des machines suivantes :

1 : Machine à souder les soudures latérales.

2 : Machine manuelle d’enroulement du corps, qui forme le cylindre.

3 : Convoyeur à chaîne.

4 : Poinçonneuse manuelle

5 : Tableau d’accumulation

6 : Sertisseuse semi-automatique, équipée d’une tourelle d’alimentation en capsules. Une seule personne est nécessaire pour nourrir et retirer le récipient.

7 : Table d’emballage

8 : Plate-forme de stockage

La capacité de production théorique est toujours de 1000 conteneurs/heure et le personnel nécessaire est de 4 opérateurs plus un pour le soutien et la surveillance, soit 5 au total. Il consomme donc 5 H.H.0/00. En d’autres termes, la productivité directe a au moins doublé par rapport aux lignes d’agrafes. Si la machine à souder est également équipée d’un dispositif de roulage semi-automatique de la carrosserie, – position 9 du dessin n° 3 – elle peut être réduite d’une personne supplémentaire. Par conséquent, avec l’investissement raisonnable dans une machine à souder et un distributeur de bouchons pour la sertisseuse, en gardant le reste des machines, l’amélioration est évidente.

LIGNES À GRANDE VITESSE

A : Lignes de rédaction

Presque simultanément aux lignes à faible vitesse, d’autres lignes de cadence plus élevée ont commencé à être utilisées pour les formats qui présentaient une forte consommation sur le marché. Ce taux élevé a été atteint grâce à des équipements automatiques, nécessitant peu de main d’œuvre, reliés entre eux par des ascenseurs, des chutes par gravité et/ou des convoyeurs. Un exemple de ligne automatique, déjà en service dans la première moitié du XXe siècle, est celui du dessin n° 4. Pendant plus de 60 ans, ces lignes ont été utilisées, bien qu’elles aient été progressivement améliorées en termes de qualité et de performances des équipements, notamment en termes de vitesse. Au départ, ils travaillaient à un rythme de 60 à 100 conteneurs/mi et à la fin de cette étape, ils dépassaient les 450 conteneurs/mi.

Celui présenté dans la figure n° 4 pourrait fonctionner à 300 conteneurs/mi. Les liaisons entre les machines se font au moyen d’élévateurs et de chutes par gravité. Ces derniers ont été remplacés sur des lignes plus modernes par des transporteurs à câbles aériens.

Dessin n° 4 : Ligne de dessin automatique

Ils étaient essentiellement constitués de :

1.- Double cisaillement automatique

2 – Machine automatique pour le formage des corps d’agrafes

3.- Machine à souder les joints en alliage étain-plomb

4.- Empileur automatique

5.- Sertisseuse automatique

6.- Emballage. Au départ, elle était réalisée dans des boîtes en carton ou des sacs en papier, ce qui consommait beaucoup de main-d’œuvre, même avec la disponibilité de remplisseurs de boîtes semi-automatiques. Plus tard, il a évolué vers la palettisation directe qui supposait une importante économie de la même.

Dans l’installation du dessin nº 4, il n’y a pas de machine d’essai, bien que dans de nombreux cas elle ait été utilisée, elle était du type « grande roue » à double roue, bien que son efficacité soit limitée. Plus tard, d’autres machines ont été incorporées comme cordonniers. Tous deux ne nécessitaient pas de main-d’œuvre directe.

Une ligne typique des années vingt travaillait à 120 conteneurs/mi et nécessitait 7 personnes, réparties comme suit : un mécanicien, un opérateur de cisaille et de monteur, un opérateur de rapprochement, quatre opérateurs dans la zone d’emballage, y compris la manutention des boîtes ou des sacs. Dans ces conditions, la consommation de main-d’œuvre directe était de 0,97 H.H.0/00.

B : Lignes de soudage électrique

Aujourd’hui, les lignes les plus modernes de ce type ont augmenté leur vitesse, et il a été possible de réduire encore leur main-d’œuvre directe en utilisant les équipements suivants :

– Connexion automatique entre la cisaille et la machine à souder.

– Magasin automatique de bouchons de grande capacité sur la sertisseuse

– Palettisation automatique des conteneurs

– Regroupement de plusieurs machines en un seul ensemble (« can-o-mat »).

– Disposition en « U » des machines.

Tout cela en dépit d’avoir incorporé de nouvelles opérations telles que le vernissage de la soudure et la réduction des extrémités du corps.

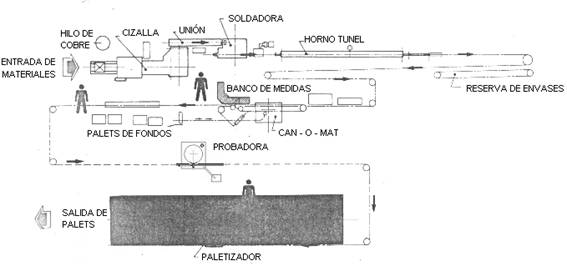

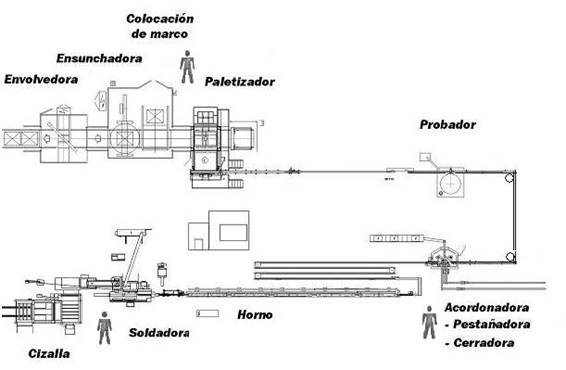

Le dessin n° 5 montre un exemple de ce type de lignes. Sur celui-ci sont indiqués les noms de chaque machine.

Dessin n° 5 : Ligne automatique moderne pour conteneurs ronds en trois parties

Ces installations peuvent atteindre une vitesse de 800 conteneurs/mi et même un peu plus. Vos besoins en main-d’œuvre directe sont limités à : un mécanicien de ligne, un opérateur général et un opérateur de conditionnement. Dans ce cas, la consommation de main-d’œuvre directe est donc de 0,02 H.H.0/00.

Il existe sur le marché de nombreuses variantes de ce type de ligne, liées à son utilisation. Par exemple, un autre cas est celui présenté dans le dessin n° 6 qui est une application de ce critère pour la fabrication de bombes aérosols.

Dessin n° 6 : Ligne automatique moderne pour boîtes d’aérosol soudées électriquement

Le tableau suivant est un résumé de ce qui a été dit en termes de valeurs de productivité des différents types de lignes, en pensant toujours aux conteneurs de type « trois pièces ».

En particulier, la productivité initiale d’une ligne a été multipliée par environ 550 fois.

Cette étude ne tient pas compte de l’incidence du travail indirect dans les installations, qui comprend, entre autres : la logistique interne (conducteurs de chariots élévateurs), les entrepôts, le contrôle de la qualité, la maintenance, etc. Les progrès dans ce domaine ont également été importants avec l’utilisation d’entrepôts automatisés, d’équipements de contrôle automatique, la spécialisation des mécaniciens, etc.

0 Comments