Actuellement, les usines de fabrication de canettes et de couvercles en aluminium sont très demandées en raison de plusieurs facteurs, dont l’un est la durabilité de leurs produits, puisqu’ils sont recyclables à 100 %. La demande de boîtes et de bouchons en aluminium concerne toutes les catégories de boissons, qu’il s’agisse de boissons non alcoolisées, de jus ou de café prêt à boire, ce qui oblige les producteurs à accroître l’efficacité de leurs chaînes de production et à réduire les erreurs de production.

Tous les producteurs de canettes et de bouchons en aluminium ont accès au même type de machines (OEM), aux mêmes fournisseurs de matières premières et aux mêmes fabricants d’outils ou d’équipements de mesure, mais toutes les usines de canettes ou de bouchons en aluminium n’ont pas la même efficacité de conversion ni les mêmes coûts. Quelle est la raison de cette différence, qui se produit souvent entre des usines sœurs d’un même groupe d’entreprises ? La différence réside fondamentalement dans son personnel.

C’est le personnel qui fait la différence entre les bonnes et les moins bonnes usines de boîtes de conserve et de couvercles. Ce type de personnel a généralement une connaissance large et approfondie du processus de fabrication, il est engagé dans le processus et dans son rôle au sein de l’entreprise ou de la chaîne de production, et il y a un seul objectif commun dans tous les domaines de production, qui est de produire des boîtes de conserve de haute qualité conformes aux spécifications dès la première tentative.

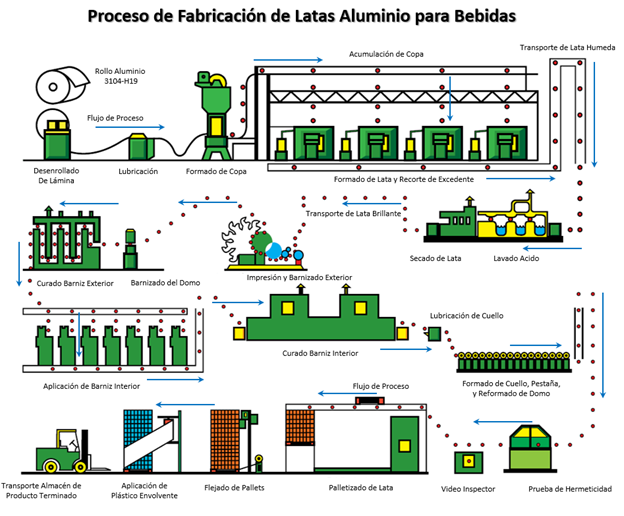

Il y a environ 23 machines sur une ligne de production de canettes en aluminium, les lignes de production fonctionnent entre 1800 et 2000+ canettes par minute, un petit oubli ou un changement dans le processus peut générer de grandes quantités de produits non conformes, c’est pourquoi la connaissance approfondie du processus par le personnel de la ligne et un système robuste de contrôle de la qualité des canettes nous donneront la ligne directrice pour contrôler toutes les déviations qui se produisent sur la ligne de production.

Il est extrêmement important de former du personnel ayant une connaissance approfondie du processus de production, de former des spécialistes pour chaque partie du processus ou de la machine, de mettre en place un bon système d’initiation au processus de production et un programme de formation bien structuré pour développer leur expertise à différents niveaux, des concepts de base aux sujets avancés en matière de traitement des métaux ou de résolution de problèmes.

Le personnel qui possède une connaissance approfondie du processus de production, qui est bien informé et qui a des objectifs de production clairs, un objectif commun pour tous les domaines de production et un engagement élevé de l’équipe, fera une grande différence dans la réalisation d’une usine de production performante. Tout bon départ commence par un solide programme d’initiation aux lignes de production. Ce programme d’initiation permet d’acquérir les connaissances du processus, des machines et du produit à fabriquer, à savoir les boîtes-boissons et les couvercles en aluminium.

Dans un premier temps, le processus de fabrication des canettes en aluminium ou des bouchons de boissons doit être compris en détail de manière visuelle à l’aide du diagramme SIPOC, qui décrit précisément le fournisseur (S), l’intrant du processus (I), le processus de transformation (P), la sortie ou le produit du processus (P) et la sortie du processus (P). (O) et le client ou le processus ultérieur (C), cette approche nous permettrait ensuite de comprendre en détail le processus de production.

Sur la base de ce qui précède, on peut conclure qu’il est de la plus haute importance de former le personnel opérationnel qui soutiendra les lignes de production afin qu’il connaisse en détail tous les processus impliqués dans la formation du produit, qu’il s’agisse de bouchons ou de boîtes en aluminium à deux pièces pour les boissons. Les personnes doivent comprendre en détail tous les aspects de la sécurité, du fonctionnement, de la qualité, de la maintenance et de l’analyse des défaillances de chaque machine ou processus qu’elles utilisent et dont elles sont responsables. Cette bonne compréhension nous aidera à produire des boîtes de conserve de haute qualité, à accroître notre efficacité, à transmettre nos connaissances aux autres membres de l’équipe, à réduire les déchets métalliques à la source et à augmenter la production, ce qui aura un impact sur le coût de la conversion des produits et nous aidera à répondre à l’offre de boîtes de conserve et de fermetures en aluminium qui font l’objet d’une forte demande.