INDEX

6.- L’INDUSTRIE MÉTALLURGIQUE SUR SCÈNE

7.- LES APPLICATIONS POUR UNE NOUVELLE ÈRE

6.- L’INDUSTRIE MÉTALLURGIQUE SUR SCÈNE

Au cours du premier tiers du XXe siècle, le secteur métallurgique se développe et se consolide fortement et les entreprises qui apparaissent à cette époque seront celles qui, d’une manière générale, établiront la norme tout au long du siècle. Nous comprendrons désormais comme industrie métallurgique celle qui comprend à la fois les usines qui produisent des récipients et d’autres produits complémentaires (couvercles, lithographie et vernissage, préparation du fer blanc…) ainsi que les machines pour cette activité, les matériaux et les matières premières.

Cette période, que nous pourrions inclure de l’invasion américaine de Cuba et des Philippines (1898) au début de la Seconde Guerre mondiale (1939), ne peut historiquement être considérée comme une seule étape, car il y a eu des événements très importants avec leur propre entité, comme la Première Guerre mondiale, mais dans le domaine de l’intrigue que nous examinons, elle représente un cycle cohérent.

La situation politique est marquée par l’émergence des Etats-Unis en tant que grande puissance mondiale et le début du déclin des grands Etats coloniaux européens (Angleterre, France, Allemagne…), qui s’affrontent également, donnant lieu à la première grande guerre. D’elle émergeront des Etats-Unis déjà clairement convertis en 1ère puissance mondiale et une Europe détruite et divisée, qui sera le terreau de la prochaine guerre européenne.

Dans ce contexte, de nouvelles avancées apparaîtront, comme le concept de fermeture en deux opérations, appliqué par les frères Ams en 1907.

Des entreprises métallographiques se créent, qui, sur la base des connaissances de la période précédente et de celles qui ont été récemment incorporées, développeront leurs propres technologies et de nouveaux équipements, qui feront de ce secteur une activité de premier plan.

C’est ainsi qu’en Amérique du Nord est né « American Can ». Elle a été fondée par l’union des frères Norton – déjà mentionnée ci-dessus – avec soixante autres petites entreprises en 1901, son premier président étant Edwin Norton qui avait joué le rôle de leader de la fusion, et son siège était situé à Chicago (Illinois). Plus tard – en 1904 – Norton quitte American Can, créant ainsi « Continental Can ». Toujours en 1904, trois entreprises new-yorkaises s’associent pour former la « Sanitary Can », qui fabrique un nouveau récipient dont le couvercle est fermé par le remplisseur. De cette façon, l’opération – précédemment effectuée par ce dernier – de recouvrement par une plaque soudée du trou de l’ancienne couverture placée par le métalgraphe est éliminée. Cette procédure connaît un grand succès et remplace progressivement l’ancienne, qui en moins de 20 ans disparaît du marché. Le nouveau type d’emballage est appelé « sanitaire » – ou « boîte à couvercle ouvert », que l’on peut traduire par « boîte à couvercle ouvert ».

En plus de ce qui précède, au début de ce siècle également, d’autres entreprises importantes telles que J.L. Clark Co. (1904) à Rockford, National Can Co. (1904) à Baltirmore, qui deviendra une grande multinationale, U.S. Can (1903) à Cincinati, qui deviendra un leader international dans la fabrication d’aérosols, MacDonald Mfg. Co. (1911) à Toronto qui construit d’excellents équipements et bien d’autres. Elles témoignent de l’ampleur du marché américain qui a toujours été la locomotive du secteur de la métallurgie.

En 1921, une société a été fondée au Royaume-Uni qui allait être fondamentale pour l’histoire des emballages métalliques en Europe. Quatre anciennes entreprises familiales du secteur – deux consacrées à l’impression sur fer blanc et à la fabrication de boîtes de biscuits et deux autres à la peinture d’emballages – se sont regroupées pour former Allied Tin Box Makers Limited, qui est devenue la plus importante entreprise du pays à cette époque. Ce poste sera toujours occupé par lui. En 1930, elle devient publique et change son nom en The Metal Box Company Lted. Entre 1924 et 1939, onze autres sociétés sont venues s’ajouter au groupe. Beaucoup d’anciennes usines ont été fermées et de nouvelles usines de meilleure qualité ont été construites.

En 1929, la première entreprise sur le marché américain – American Can – s’est établie au Royaume-Uni, créant 3 usines et concurrençant fortement Metal Box. Ce dernier a réagi en signant un accord technologique avec son concurrent américain Continental Can en 1930. Grâce à elle, la compétitivité de M. Box s’améliore, ce qui provoque l’échec du projet American Can, qui choisit de vendre ses installations à M. Box et de se retirer. Depuis cette année, elle est la seule entreprise à proposer des emballages sanitaires au Royaume-Uni.

A partir de ce moment, l’expansion de M, Box en très grand. Pronto a des filiales et des associés en Afrique, en Asie, en Australie et en Europe. Elle produit des récipients sanitaires, pour les huiles, de type « lignes générales », et plus tard des aérosols, des capsules, des capsules-couronnes et des boissons. Elle participe également au marché du fer blanc – en 1935 elle achète Richard Thomas (RTB) -, du papier, du carton, des composites, des laminés, éventuellement des plastiques, etc. Entre 1948 et 1961, elle a créé huit nouvelles usines dotées de la technologie la plus moderne au monde, grâce notamment au renouvellement des accords avec Continental Can, qui est aujourd’hui le leader mondial. En l’an 1968, c’est la date qui représente peut-être le moment de splendeur maximale de cette entreprise qui ne compte que 24 usines au Royaume-Uni et sur le marché de l’emballage métallique. Sa politique commerciale est basée sur un service clientèle de haute qualité, elle est devenue une entreprise très populaire et bien connue du grand public.

Toutes les entreprises importantes, outre la fabrication de conteneurs, ont développé leurs propres équipements de production, en raison, d’une part, de la faible présence de grands constructeurs de machines dans le secteur, mais surtout de l’expérience des métallurgistes, qui étaient ceux qui pouvaient continuellement apporter des améliorations aux installations, comme en témoigne la fabrication. C’est pourquoi les grands fabricants d’emballages tels que American, Continental, Metal Box, Carnaud… étaient aussi des fabricants de machines. Bien qu’il y ait eu aussi des équipementiers comme Bliss, Calaghan, Moon, Kircheis… d’une importance considérable.

Fabrication d’emballages

Dans les années vingt, les premières entreprises d’une certaine importance ont été créées en Espagne. En fait, les usines de conserves fonctionnaient déjà bien avant cela. Ainsi, en 1850, Gutiérrez de la Concha installe à Logroño (La Rioja) le premier d’entre eux, dédié aux conserves de légumes. D’autres ont suivi, notamment dans cette région et en Galice – la pêche. Mais aujourd’hui, ce sont déjà des entreprises, comme Talleres Mecánicos Alonarti, spécialisée dans les machines d’emballage et de mise en conserve (1921) à Vigo, Artes Metalgraficas Hispano-Lupcinski -futura G. Llamas – (1923) à Barcelone, Metalgrafica Logroñesa (1924) – qui sera rachetée en 1962 par la Cia. L’emballage international… et bien d’autres. C’est ainsi qu’a pris forme en Espagne une entreprise qui devait être essentielle compte tenu de l’importance de l’agriculture et de la pêche dans le pays.

La Cervecería Cuauhtémoc (fondée en 1890) crée à Monterrey – Mexique – en 1921 un département, devenu plus tard une entreprise, dédié à la fabrication de bouchons couronne. C’est ainsi que Famosa (Fabricas de Monterrey SA) a été créée. Des décennies plus tard, elle fabriquera des récipients à bière en métal, en suivant l’évolution du marché. Toujours au Mexique, un entrepreneur nommé Cayo Zapata Molinero a créé une petite entreprise dédiée aux produits de nettoyage pour chaussures, en fabriquant ses propres emballages. Peu de temps après, comme dans beaucoup d’autres cas dans le monde, il a vu que l’entreprise était dans les bateaux, se consacrant pleinement à cette activité. Une grande entreprise familiale s’est développée au fil des ans, étant aujourd’hui une multinationale établie dans de nombreux pays. En 1923, Vicente López Resines a fondé une entreprise de conserves – Conservas La Costeña – spécialisée dans les piments ; quatorze ans plus tard, il a créé sa propre usine de conserves. Pendant ces décennies, Continental Can est fermement représentée sur ce territoire par Continental de Mexico, fournissant une technologie solide qui améliorera le niveau technique de l’industrie. Pour clore la référence mexicaine de cette histoire, nous pourrions également mentionner des entreprises aussi anciennes que Industrial Litográfica (1945) ou – de nos jours – aussi vigoureuses que Envases Universales de México.

*******************

Pour revenir à l’histoire de l’évolution des emballages au début du XXe siècle, on distingue clairement la fabrication de couvercles et de fonds, d’une part, et la fabrication de corps avec assemblage de fonds, d’autre part. Les couvercles et les fonds ont été construits sur des presses de plus en plus sophistiquées, avec au départ une alimentation manuelle des bandes de fer blanc. Par la suite, ils ont été équipés d’un chargeur automatique de feuilles ou de courroies. Vers 1922, de nouveaux équipements apparaissent, qui par rotation préparent le rebord des couvercles à l’opération de fermeture, ainsi qu’à pouvoir les empiler les uns sur les autres, évitant ainsi le problème de l’emboîtement mutuel. Ces machines étaient appelées des machines de curling. Ils étaient montés en aval de la presse et recevaient généralement le mouvement de celle-ci. La qualité et la vitesse des machines à gommer les composés liquides ont également été améliorées par rapport à la conception initiale de J. Brenzinger. Ces contributions ont considérablement augmenté le taux de production des couvercles.

Lors de la fabrication du corps cylindrique et de l’union ultérieure avec le couvercle (opération de fermeture), de nouveaux types de machines sont également apparus et, en outre, au lieu de fonctionner isolément les unes des autres, elles ont été réunies pour former une chaîne de montage, utilisant une série de convoyeurs et d’élévateurs à chaînes ou à courroies et des chutes par gravité entre des machines consécutives, ce qui a simplifié le transport et le flux des conteneurs dans les opérations intermédiaires.

À cette époque, une chaîne de montage était essentiellement constituée d’une série d’équipements dont la séquence et la disposition sont restées pratiquement inchangées jusqu’à ce jour, mais pas les performances. C’était le cas :

Desciseaux: Il y en avait deux types :

– Coupe à la guillotine. Aussi appelés « ciseaux », car ils utilisent le même principe de coupe.

– Circulaires : Consistent en : a) une table sur laquelle le matériel a été déposé, et (b) une paire d’arbres parallèles portant une série de lames circulaires qui coupent la lame alimentée à la main. Chaque ligne était équipée de deux machines, l’une coupant à la longueur du corps du conteneur et l’autre à la hauteur du conteneur.

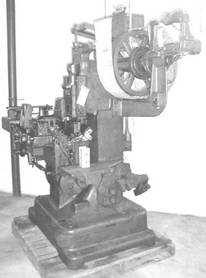

Cisaille guillotine

Bodymakers: Aussi appelés « body shapers » ou « agrafadoras ». Il s’agissait de machines à mouvement linéaire alternatif, dans lesquelles, à partir des corps découpés lors de l’opération précédente, on effectuait sur eux une série d’opérations séquentielles, jusqu’à ce que le cylindre soit terminé. Pour ce faire, les corps étaient traînés le long de la machine par une paire de barres munies de griffes. Ces barres se déplaçaient d’avant en arrière. Les différentes opérations étaient :

– Séparation des corps un par un, en prenant chacun d’entre eux dans une pile.

– Les bords qui devaient ensuite être assemblés sont coupés et incisés (au moyen de quatre paires de poinçons).

– Les plier pour configurer les deux crochets.

– Décapage pour faciliter le soudage ultérieur.

– Conformation du corps sur un tambour, appelé bigornia, pour lui donner une forme cylindrique.

– Assembler les deux crochets et les riveter ensemble.

Ces équipes étaient un magnifique exemple de l’utilisation des mécanismes.

Bodymaker Blis

Machines à souder: Les conceptions primitives évoluaient pour devenir une machine composée de :

– Réservoir rempli d’un alliage d’étain-plomb fondu.

– Rouleau en acier monté horizontalement, à profil grossièrement sinusoïdal, tournant partiellement immergé dans le bain d’alliage en fusion.

Le corps cylindrique du conteneur passait linéairement, transporté par une chaîne dont les doigts en forme de pincettes frottaient sa génératrice (celle qui correspond à la zone d’articulation) sur le rouleau, sur lequel il recevait un apport de soudure (alliage étain-plomb).

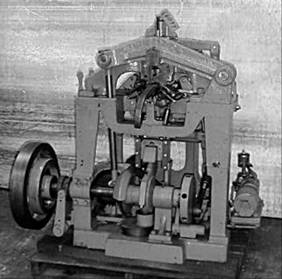

Taille-haie: Aussi appelé taille-haie. Ils ont légèrement plié les extrémités du corps, configurant les languettes nécessaires pour recevoir ultérieurement les couvercles et faciliter l’opération de fermeture. Il y en avait deux types :

– Par routine (ou bobine). C’est le type le plus ancien. Il faisait les languettes en pliant les extrémités par l’action d’une routine externe agissant sur une piste.

– Tampon. Ils travaillaient en formant les cils par la percussion d’une paire de tampons symétriques aux extrémités des corps.

Machine à perforer les tampons

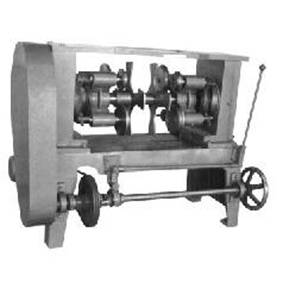

Machines de fermeture : Ils relient le couvercle au corps, à l’aide d’une paire de rouleaux, dont chacun a une rainure différente, le premier rouleau effectue l’opération de pliage de l’extrémité du couvercle sur le rebord du corps et le second écrase ce pliage, ils agissent successivement pendant que le conteneur tourne. Ce principe est resté inchangé jusqu’à aujourd’hui, bien que logiquement ces équipements aient reçu une multitude d’améliorations.

Sertisseuse automatique

La ligne a été complétée par un ensemble d’ascenseurs, de chutes par gravité et de convoyeurs pour la connexion entre les machines, comme mentionné ci-dessus, et par un système d’emballage, au moyen duquel les conteneurs étaient introduits dans des boîtes en carton ou des sacs en papier pour leur transport ultérieur vers l’usine de remplissage. Tout au long de la ligne, le corps était maintenu avec son axe en position horizontale, sauf dans certains modèles de sertisseuses où il fallait le positionner verticalement.

Parmi les nombreux fabricants de lignes complètes selon ces caractéristiques, deux entreprises italiennes méritent d’être soulignées, qui sont devenues dans la seconde moitié du XXe siècle des fournisseurs réguliers de petites et moyennes entreprises européennes, qui n’avaient presque jamais leur propre fabrication de machines. :

La société Cevolani, fondée en 1900 à Bologne, s’est spécialisée dans ce secteur en concevant des installations de haute qualité. Avec des hauts et des bas, elle a maintenu son activité tout au long du siècle. En 1999, elle a rejoint le groupe Pelliconi – un producteur de capsules couronnes et de bouchons en plastique – et a fait son retour, présentant une gamme d’équipements assez complète.

À Naples, des ateliers spécialisés ont été consacrés à ce travail. Après la seconde guerre mondiale, l’IRI (Institut pour la reconstruction industrielle en Italie) les a structurés en créant le F.M.I., se consacrant entièrement à la conception et à la construction de machines. Plus tard, en 1965, elle a fusionné avec un fabricant de presses – Mecfond – pour créer l’entreprise publique FMI Mecfond, qui a ensuite – en 1980 – fait partie du groupe sidérurgique Findiser (Italsider). C’était le concurrent de Cevolani, avec un catalogue d’équipements très complet.

Il y avait d’autres variantes de lignes, qui incorporaient différentes façons de souder les extrémités des corps, pour former la couture latérale. Au lieu de réaliser le joint au moyen de deux crochets, une extrémité était superposée ou chevauchait l’autre de manière plane et une bande d’alliage étain-plomb était insérée entre les deux, puis de la chaleur était appliquée pour les fusionner. Ce type de lignes fonctionnait à une vitesse plus faible que les autres et a été développé principalement en Europe. Ils ont reçu le nom générique de lignes qui se chevauchent.

La décoration des feuilles qui était initialement séchée dans des fours statiques, en 1914 donne un grand progrès avec l’incorporation de fours continus. Aussi le vernissage intérieur, donne un saut qualitatif vers l’année 1920 avec l’apparition des vernis à base d’oxyde de zinc.

Les vitesses de production augmentaient. En considérant toujours comme référence la production du paquet d’un demi-kilogramme comme la plus habituelle, au départ – quand la production était manuelle – elle était d’environ 20 unités/minute. À la fin de la période à laquelle nous faisons référence, 250 conteneurs/minute ont été atteints.

L’Europe était encore en train de créer son propre style de bateaux. Un exemple très intéressant est le développement en France, à cette époque, du type d’emballage « décollage ». La différence entre eux ne réside pas tant dans la forme, qui peut être ronde, rectangulaire ou ovale (bien que la forme non ronde prédomine), que dans la façon dont ils s’ouvrent. L’une des extrémités (le couvercle), au lieu d’être fixée au corps par une attache comme décrit ci-dessus, a été soudée au corps. Pour cela, une paire de surfaces planes et parallèles a été formée sur le bord du couvercle et à l’extrémité du corps. Sur la surface extérieure du corps, l’alliage de soudure était appliqué et une fois assemblé, l’ensemble était refondu. La chaîne de fabrication était très différente des chaînes classiques.

Des boîtes de conserve à décoller

Les bouteilles « decollage » sont les premières qui n’ont pas eu besoin d’un ouvreur classique pour leur ouverture, bien qu’elles aient dû être munies d’une petite clé en fil de fer pour séparer le couvercle. Il s’agissait d’une première tentative d’ouverture facile qui a été très bien accueillie en France, en Espagne, au Portugal et en Afrique du Nord. Ils ont eu une longue vie, car ils ont continué à être utilisés dans le marché du poisson en conserve jusqu’à une bonne partie des « années soixante-dix » du vingtième siècle. Sa disparition était liée à l’interdiction de l’utilisation de l’alliage étain-plomb comme soudure pour des raisons de santé.

Compte tenu des nombreux avantages offerts par les récipients métalliques, des applications autres que le remplissage d’aliments solides ou pâteux sont rapidement apparues. Ainsi, un très large marché s’est développé parmi les produits alimentaires liquides (huiles et similaires), les peintures, les vernis, les graisses et autres produits industriels.

Certaines caractéristiques de ces conteneurs étaient différentes de celles des conteneurs sanitaires, comme la nécessité d’incorporer un goulot verseur ou une poignée pour faciliter le transport des plus grands. C’est ainsi qu’apparurent des lignes spécialisées, appelées « lignes générales » pour les différencier des emballages sanitaires. Dans le sud de l’Europe, en particulier en Espagne, les récipients rectangulaires sont depuis lors largement utilisés pour contenir l’huile d’olive, avec une gamme de tailles et de capacités très particulière à ce marché.

En 1922, le Norvégien Eric Rotheim d’Oslo a développé une nouvelle application pour les emballages métalliques : les aérosols. Il a fallu encore un certain temps pour populariser cette idée, mais déjà pendant la Seconde Guerre mondiale, c’était un moyen largement appliqué par l’armée américaine.

Presse à poinçons multiples pour les petites opérations d’emboutissage

Une autre variante de conteneurs apparue durant cette période est celle obtenue par emboutissage. Le fond et le corps ont été obtenus en une seule pièce dans une presse spéciale à course plus longue et à double effet. Bien qu’au début, les cadences aient été lentes, elles devaient connaître un grand essor à l’avenir.

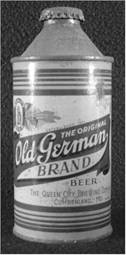

En 1930, l’industrie était suffisamment développée pour tenter une nouvelle étape, qui allait finalement devenir très importante : l’emballage des boissons. Il s’agissait non seulement de maîtriser parfaitement la fabrication du récipient, mais aussi de disposer d’une gamme de revêtements intérieurs adaptés, capables de protéger le métal contre l’action du produit. La première canette de boisson a tenté d’imiter la forme de la bouteille, en commençant par un corps cylindrique, un fond concave et un couvercle conique. Elle se terminait en forme de goulot, qui était fermé par un bouchon couronne identique à celui utilisé pour les bouteilles.

Boîte de boisson primitive

Toujours en 1930, la société française JJ Carnaud installe une usine au Maroc. Elle a été créée à Casablanca et, bien qu’elle se consacre principalement au poisson, elle fabrique également des boîtes de conserve pour d’autres produits alimentaires, comme les légumes. Plus tard, il s’installera également dans d’autres pays de l’orbite française, comme la Tunisie, l’Algérie, le Liban, le Sénégal, la Côte d’Ivoire…

Au début de ce siècle, le puissant groupe céréalier argentin Burge y Born, suite à une politique de diversification menée par Alfredo Hirsh, a créé une entreprise métallurgique – Centenera- pour soutenir son activité dans le domaine des fruits conditionnés. Cette entreprise aura une longue vie, en partenariat avec des multinationales du secteur américain. Toujours en Argentine et en 1930, Jacobo Liubitch crée le Formametal, dédié au départ aux bouchons couronnes mais qui se spécialisera plus tard dans les aérosols, faisant partie du groupe international Ball à l’heure actuelle. Un autre brillant entrepreneur – le Polonais Ephraim Szuchet – a fondé une autre petite entreprise en 1949, également spécialisée dans les bouchons couronnes, qu’il a ensuite étendue avec des installations modernes pour les récipients lithographiés. Ce sont les racines de cette industrie en Argentine, qui se développera plus tard en un arbre feuillu dans la seconde moitié du siècle.

Dans d’autres pays d’Amérique du Sud, l’histoire de l’emballage commence également à ce stade. C’est le cas du Venezuela, où Domínguez & Cia. a commencé son activité en 1930. D’abord en boîtes de conserve, puis en emballages industriels et enfin en boissons, en utilisant le fer blanc et l’aluminium comme matière première. Aujourd’hui, elle complète son activité avec le plastique. Une autre société importante – bien que fondée plus tard (1952) – est Envases Venezolanos, qui a bénéficié de l’aide de nul autre qu’American Can. Elle travaille une gamme de produits similaires à la précédente, entrant dans ce cas dans la branche du verre.

7.- LES APPLICATIONS POUR UNE NOUVELLE ÈRE

Les troupes allemandes ont traversé la frontière polonaise le 1er. 9 septembre 1939 L’attaque a lieu simultanément aux frontières nord et sud du pays, l’opposition d’une trentaine de divisions disponibles n’est d’aucune utilité, le 9 de ce mois les armées allemandes sont aux portes de Varsovie. La terrible Seconde Guerre mondiale avait commencé. Durant cette période, de 1939 à 1945, l’hégémonie continentale en Europe s’est décidée entre l’URSS et le Troisième Reich, et l’hégémonie maritime dans l’océan Pacifique entre le Japon et les États-Unis. Il a fallu au moins une douzaine d’années au monde pour se relever de ce chaos. Un nouvel ordre mondial a été défini avec un pouvoir divisé entre deux blocs, dirigé par l’Amérique du Nord et l’Union soviétique. La guerre a été un puissant stimulant pour la recherche de solutions aux difficultés et aux problèmes auxquels l’humanité était confrontée. Cette période, qui va de 1939 à la fin des années 50 ou au début des années 60 environ (selon la zone géographique), sera marquée par de nombreuses avancées dans le secteur métallurgique.

En Amérique, une nouvelle application de l’emballage en fer blanc gagne du terrain. Il s’agit d’une canette de boisson. Il avait déjà été utilisé au cours de la décennie précédente. Cependant, nous sommes en 1940, lorsqu’il émerge avec force, propitié par les nouvelles habitudes de consommation. Cette année, les premières boissons gazeuses sont conditionnées pour la première fois. Nous partons d’une taille déjà présente sur le marché des conserves, avec un diamètre de 65 mm. (211) et avec un contenu de 1/3 litre, mais les exigences en matière d’emballage sont beaucoup plus élevées. En fait, il s’agit d’une variante du récipient utilisé pour les aérosols mais avec la particularité qu’il ne doit pas y avoir, dans celui-ci, le moindre métal exposé au contact avec la boisson car cela entraînerait un risque de perforation et d’altération du produit. De plus, il est toujours sous pression interne, ce qui nécessite des couvercles spéciaux. Bientôt, la bière et surtout les boissons à base de cola en feront une utilisation massive.

Les opérations militaires dans l’océan Pacifique se sont déroulées dans des environnements malsains sur des îles à la végétation abondante et au climat tropical. Les infections par les moustiques et les insectes étaient courantes chez les militaires et la marine américaine a parrainé l’utilisation de conteneurs qui facilitent la lutte contre ces derniers. Ils étaient capables de pulvériser leur contenu en utilisant un gaz comme propulseur et une valve de dosage. L’utilisation d’aérosols ou de sprays avait commencé. L’invention n’est pas nouvelle puisque c’est le Norvégien Eric Rotheim qui en 1922 en est le découvreur – comme indiqué précédemment -, mais c’est maintenant à son tour de développer sa fabrication en métal lorsque son utilisation est popularisée. Produits ménagers, parfumerie, cosmétiques… trouveraient dans cette solution le contenant idéal. La nouvelle canette avait les deux extrémités en forme de calotte sphérique, adaptée pour résister à de fortes pressions internes. La couture latérale a également changé de disposition, alternant des zones de chevauchement avec d’autres zones de couture d’environ 12 mm de longueur chacune. Cela a amélioré leur résistance à la pression interne.

Un marché important pour le fer blanc d’autrefois était la fabrication de bouchons couronnes (les « bouchons » typiques pour les bouteilles en verre). Au cours de cette période, d’autres types de bouchons fabriqués dans ce matériau ont été introduits sur le marché, couvrant une très large gamme de diamètres. Ils étaient équipés de 4 clous ou plus qui permettaient de les fixer sur les filets de l’embouchure de bocaux en verre spéciaux. Ce sont les couvercles « twist off » qui sont rapidement devenus populaires dans les confitures, les sauces, etc.

Les emballages à usage industriel ou domestique non alimentaire (emballages « general line ») se sont également améliorés avec l’apparition de nouvelles matières premières telles que les ciments thermoplastiques pour le scellage de la couture latérale (qui permettaient la décoration complète du corps) ou de nouveaux designs comme la triple fermeture.

Ces progrès ont également été possibles grâce aux développements dans d’autres domaines liés à cette industrie tels que

– Revêtements sanitaires pour les applications intérieures de couvercles et de corps, adaptés pour résister aux conditions mécaniques difficiles de la fabrication et aux conditions chimiques une fois les conteneurs remplis. Ils étaient indispensables pour les canettes de boisson.

– Accessoires et compléments : Valves pour récipients de type aérosol, poignées et supports pour récipients industriels, etc.

– Composés sanitaires et joints pour les fonds et nouveaux couvercles « twist off

– Amélioration de l’acier de base du fer blanc, pour obtenir des qualités et des duretés adaptées à de nouvelles utilisations. « Double réduit » pour les couvercles de boîtes de boisson, basse température pour le « triple sertissage », etc.

L’équipement de fabrication a apporté des améliorations évidentes telles que :

– Nouvelle génération de machines pour l’impression du fer blanc sur des enveloppes rotatives, qui a remplacé les presses à plat primitives.

– Cisailles automatiques pour les lignes d’assemblage, qui combinent en une seule machine l’alimentation en feuilles et les deux coupes.

– Cisaille guillotine en « zigzag » de bandes pour la fabrication de couvercles pour sauver la surface du fer blanc.

– Augmentation de la vitesse des presses à bouchons et amélioration de la sécurité.

– En France – Carnaud – et au début de cette période, une nouvelle machine apparaît pour la première fois, qui, placée après la machine à souder et alimentée en corps longs, les coupe en deux ou trois parties, permettant de doubler ou de tripler la vitesse de production. Il peut être utilisé pour les conteneurs de faible hauteur et cela signifie une augmentation très importante de la vitesse de la chaîne de production. Cet équipement a rapidement trouvé des répliques chez d’autres fabricants et a répandu son utilisation sous le nom de « body splitter ».

Séparateur de corps Carnaud ou diviseur de corps

Ce fut une période positive pour le secteur, marquée par l’ouverture de nouveaux marchés, qui s’est traduite par une très forte augmentation du chiffre d’affaires. Cette industrie a peut-être vécu pendant ces années son âge d’or avec une expansion spectaculaire. Les entreprises les plus fortes se sont développées et ont quitté leur pays d’origine, et de nouvelles ont été créées. La liste serait longue, mais nous citerons par exemple : « Toyo Sikan » au Japon, les groupes Continental et Americen Can en Amérique du Nord, Centenera, Dominguez. Zapata en Amérique latine, Metal Box, Carnaud, Schmalbach-Lubeca, T&D, PLM en Europe et bien d’autres.

En 1948, Ferembal a inauguré de nouvelles installations d’excellente qualité à Nancy (France). Cette société, qui a débuté ses activités en 1931, a accéléré sa croissance à cette époque, atteignant de multiples usines en Bretagne, en Lorraine, en Picardie, au Sud-ouest et ….. Son histoire est tissée d’étapes successives de fusions, d’alliances, de ventes partielles… jusqu’à ce que, à la fin du siècle, elle soit vendue à l’Impress Group (Pays-Bas). Elle a toujours occupé une position de premier plan dans l’industrie de la conserve en France.

Cebal, Pechiney, Frampac… et d’autres, qui constituent le secteur français de la métallurgie, ont également évolué durant cette période. Il serait obligatoire d’en parler davantage, mais nous ne le faisons pas en raison de la brièveté de cette histoire.

En 1952, un ancien fabricant d’ustensiles en fer blanc – Robert Bindschedler – qui avait débuté son activité en 1911 à Massilly – dans le sud de la Bourgogne – a transformé son industrie en se consacrant à la manipulation, à l’impression et à la vente de fer blanc. Il développe ensuite un nouveau groupe industriel, sous le nom de « Massilly ». Elle concentre son activité, en plus de la mise en conserve, sur les aérosols et les capsules. Elle recherche la technologie pour la fabrication de ces derniers, s’alliant avec la société américaine Anchor – Hocking en 1962. C’est une entreprise à vocation internationale qui crée rapidement des centres de production dans plusieurs pays européens. L’Espagne dans les « années 70 », l’Angleterre, l’Italie et la Suisse dans les « années 80 ». C’est le cas dans 9 pays européens et deux pays africains – l’Afrique du Sud et le Ghana. Elle est établie en Amérique du Nord – Ontario, Canada – en 1996 et de là, elle propose son activité sur le marché concurrentiel américain.

Au Chili et dans les années « 50 », Envases Orlandini, dans cette décennie atteint un développement important dans la fabrication de conteneurs de type « general lines ». Fondée il y a trente ans par un agriculteur entrepreneur, qui avait besoin de boîtes de conserve pour conditionner ses huiles d’olive, elle complète aujourd’hui sa gamme de produits. D’autres industries de ce pays commencent leur voyage à cette époque. Cheem Chilena, Inesa, Envases Cerrillos… Dans les conserves de fruits, Pentzke, qui remonte au début du siècle, fabrique ses propres emballages.

En 1957, on a commencé à fabriquer des conteneurs en utilisant l’aluminium comme matière première. Jusqu’alors, le fer-blanc avait régné en maître dans l’industrie. A partir de là, elle devra partager le marché avec ce métal. En Amérique du Nord – où son utilisation a commencé – et en Europe du Nord, il a rapidement pris une bonne part du marché, le reste restant peu fidèle au fer blanc. Depuis lors, la consommation des deux matières premières a suivi les fluctuations de leurs prix.