1. Introduction

Ce document traite de l’Exposition au métal (Metal Exposure – ME) et de la Carte des risques de toutes les étapes du processus de fabrication de boîtes en aluminium liées à la ME.

L’exposition au métal est la variable qui détermine la durée de vie de l’emballage, et sa limite dépend du type de produit contenu dans la boîte.

La variable ME est la plus complexe à contrôler, car chaque étape du processus peut affecter la lecture de la ME. Même des facteurs externes tels que le système de ventilation ou les fuites dans le toit peuvent générer des problèmes dans les résultats de la ME.

L’objectif de ce document est d’offrir une vue d’ensemble des risques associés à chaque étape du processus de fabrication de boîtes, qui peuvent influencer la lecture de l’exposition au métal.

Pour les lecteurs qui ne sont pas familiarisés avec le processus de fabrication de boîtes, mais qui souhaitent en savoir plus sur la production de boîtes en aluminium, il est recommandé de regarder les vidéos suivantes sur YouTube :

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. Principales causes de l’exposition au métal

L’exposition au métal se produit lorsque le vernis ne recouvre pas complètement le métal intérieur de la boîte, généralement en raison de :

- Résidus de sel, de saleté ou d’huile qui ne sont pas correctement éliminés pendant le processus de lavage.

- Zones de tension dans le métal qui sont difficiles à recouvrir.

- Épaisseur irrégulière du film de vernis intérieur en raison de paramètres d’application inadéquats.

- Température du vernis ou de la boîte hors de la plage appropriée pendant l’application.

- Dommages causés par des objets qui entrent en contact avec l’intérieur de la boîte pendant la production.

Du point de vue de l’auteur, il existe des phases clés du processus dans lesquelles des problèmes peuvent survenir dans le contrôle de la ME.

3. L’environnement

Risques d’exposition au métal associés à l’environnement :

- Températures ambiantes excessives pendant l’application du vernis ; il est recommandé de maintenir la température ambiante en dessous de 26 °C.

- Les fuites provenant du toit ou du système de ventilation peuvent entraîner l’entrée de contaminants dans les boîtes pendant leur transfert par les transporteurs.

- Le brouillard d’huile provenant du Front End peut migrer vers le Back End, se condenser et tomber à l’intérieur des boîtes, ou être aspiré par les tables à air, les single filers ou les souffleurs de tunnel tracks.

- Les boîtes renversées dans le laveur ou avant l’application du vernis, si elles sont manipulées incorrectement par les opérateurs, peuvent provoquer une contamination de la paroi du col.

- Accumulation de poussière due à des dépôts d’air à l’intérieur des boîtes ou à des filtres de transporteurs d’air endommagés ou retirés.

Le processus de production de boîtes en aluminium nécessite un environnement sanitaire, avec une humidité et une température contrôlées. Par conséquent, l’attention portée au système de ventilation dans les zones industrielles, le respect des pratiques d’hygiène par les opérateurs et la protection des transporteurs pour éviter les déversements ou la contamination — en particulier après le processus de lavage — sont des étapes critiques de contrôle.

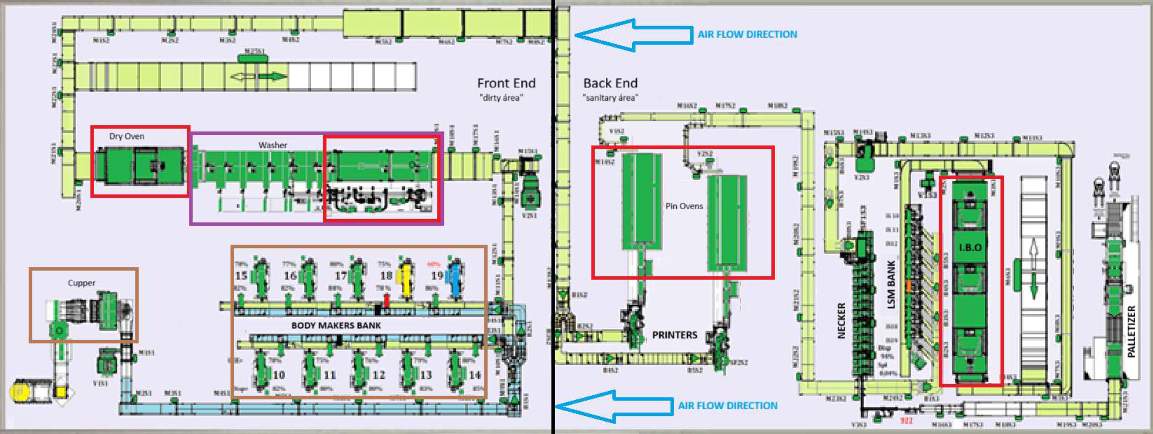

Les usines de fabrication de boîtes sont divisées en deux zones de production clairement différenciées : Front End et Back End.

Le Front End est généralement la zone la plus contaminée, car il présente une forte présence de brouillard d’huile provenant des processus de Cupper et de Body Makers, ainsi que de brouillard d’eau généré par les buses de pulvérisation du Washer. Cette situation peut générer des problèmes si les systèmes d’extraction ne sont pas correctement conçus. De plus, le Washer Dry Oven et les étapes de Pre-Wash apportent de la chaleur supplémentaire à l’environnement.

Le Back End requiert des normes d’hygiène plus élevées. Les mesures de contrôle environnemental, telles que le maintien d’un air propre au moyen de tables à air, de souffleurs avec filtres et d’élévateurs à vide, sont essentielles pour minimiser les risques de contamination. La chaleur générée par les Pin Ovens et l’I.B.O., ainsi que les variations de température ambiante, peuvent affecter négativement l’application du vernis.

Les particules de poussière présentes dans la zone de fabrication peuvent se déposer à l’intérieur des boîtes, affectant potentiellement les lectures d’Exposition au métal (ME).

Par conséquent, le contrôle de la ME commence par une gestion efficace de l’environnement de fabrication, en particulier en ce qui concerne la température, l’humidité et la propreté. Un système de ventilation correctement conçu joue un rôle clé, soulignant l’importance de maintenir une pression d’air positive, un apport d’air adéquat (air make-up) et des flux d’extraction bien équilibrés.

Les conditions environnementales optimales sont atteintes avec au moins 15 renouvellements d’air par heure. L’emplacement stratégique des ventilateurs d’extraction et de soufflage aide à éliminer l’excès de chaleur et de brouillard, et favorise un flux d’air du Back End vers le Front End, contribuant ainsi à maintenir la propreté des boîtes.

De même, il est recommandé que les Mat Top Conveyors situés après le laveur restent couverts, avec une hauteur suffisante pour faciliter le prélèvement d’échantillons. Pour une orientation supplémentaire, consultez l’illustration correspondante.

Les rectangles rouges identifiés dans le diagramme indiquent des emplacements appropriés pour l’installation de ventilateurs d’extraction, afin de faciliter une élimination efficace de la chaleur.

Les rectangles marrons signalent des zones appropriées pour les ventilateurs d’extraction qui nécessitent une attention particulière à la condensation d’huile, car ils sont situés au-dessus de zones avec une plus forte concentration de brouillard d’huile.

Le rectangle violet, situé au-dessus du Washer, devrait être exposé à la fois au brouillard d’eau et d’huile ; par conséquent, les ventilateurs d’extraction installés dans cette zone doivent inclure des protections adéquates contre la condensation, pour éviter les gouttes sur le Washer.

Carte des risques d’exposition au métal – Page 3

Décembre / 2025

Il est fondamental que l’entreprise responsable de la conception du système de ventilation incorpore ces considérations dans ses plans.

Recommandations supplémentaires

- Utiliser exclusivement de l’air de compensation filtré (G3), avec une préférence pour une insufflation horizontale.

- S’assurer que les ventilateurs de plafond sont équipés de systèmes anti-éclaboussures, pour éviter les fuites pendant les périodes de fortes pluies.

- Augmenter les taux de renouvellement d’air et le volume d’air frais dans les zones chaudes, en particulier près des fours.

- Tous les vacuum lifters doivent disposer de systèmes d’extraction canalisés vers l’extérieur de l’usine, et leurs débits d’air doivent être inclus dans le calcul de l’air frais total nécessaire pour maintenir une pression positive interne.

- Équiper les vacuum lifters (Cupper et Body Maker) de séparateurs de brouillard et de systèmes de collecte de liquides pour leur traitement adéquat, si possible avec extraction vers l’extérieur.

- Effectuer des maintenances périodiques du toit et du système de ventilation pour corriger les fuites et assurer un rendement optimal, aspects clés pour maintenir des conditions environnementales adéquates.

- Maintenir des pratiques opérationnelles strictes, comme conserver fermées les portes d’accès extérieur et préserver l’étanchéité de la zone de production. Cela favorise une pression interne plus élevée, évite l’entrée de poussière et interdit le retour de boîtes du sol vers les transporteurs.

Ensemble, ces mesures contribuent à l’efficacité et à la fiabilité du système de ventilation et du contrôle environnemental de l’usine.

4. Systèmes de transport – recommandations pour éviter les risques de contamination

Des procédures routinières doivent être mises en place pour le changement périodique des filtres dans toutes les air tables, les tunnel tracks et les single filers.

Lors de la conception des air tables situées entre les Pin Ovens et les inside sprays, il faut considérer que la température des boîtes ne dépasse pas 26 °C avant l’application du vernis. De même, la conception du transporteur doit permettre au moins 1,5 minute d’accumulation, pour faciliter la modulation de ligne et le refroidissement des boîtes.

La conception du transporteur d’entrée au Washer est critique. Les boîtes renversées pendant le processus de lavage peuvent provoquer des problèmes de contamination liés à la ME, provenant de différentes étapes ou de déversements sur d’autres boîtes, ainsi que des complications avec les boîtes décorées. Garantir un paquet bien formé est essentiel ; par conséquent, il est recommandé de disposer d’une longueur suffisante pour trois tables qui permettent de contrôler la formation du paquet, et d’inclure un système de transfert par vide avant ces tables pour éliminer les boîtes renversées avant d’entrer dans le Washer.

L’utilisation d’une bande à faible friction, comme Blue Acetal micro pitch, aidera les boîtes à glisser correctement et à former un paquet adéquat. Il est fondamental de maintenir un bon programme de modulation des transporteurs pour soutenir le contrôle de ligne tant à l’entrée qu’à la sortie du Washer.

Tous les transporteurs situés en aval du Washer doivent être équipés de couvertures, pour éviter la contamination des boîtes déjà lavées. Il faut garantir un jeu adéquat entre la couverture et la partie supérieure de la boîte, de sorte qu’elles puissent être retirées facilement pour l’échantillonnage et l’inspection. Ces couvertures protègent contre les contaminations dérivées de possibles fuites ou de résidus qui pourraient s’introduire dans les boîtes lavées.

5. Système d’air comprimé – recommandations pour éviter les risques de contamination

Normalement, les usines de fabrication comprennent deux types de systèmes d’air comprimé :

- Haute pression et faible débit, qui alimente les machines de production au moyen d’un collecteur haute pression, généralement fonctionnant entre 80 et 100 psi.

- Basse pression et haut débit, normalement entre 40 et 50 psi, utilisé dans les collecteurs qui soufflent les boîtes dans des équipements tels que les Cuppers, Body Makers, Printers et Neckers / L.Tester / Optical Inspectors.

Les usines de boîtes nécessitent de l’air sec, sans humidité ni huile pour maintenir un rendement optimal, en particulier dans les systèmes basse pression de tous les équipements. Prévenir la contamination à l’intérieur des boîtes est crucial ; par conséquent, chaque système de soufflage à l’entrée de l’équipement doit être doté d’un filtre de 25 μm pour piéger les particules générées par l’oxydation dans les tuyaux. Toute particule logée dans la paroi de la boîte peut déclencher une lecture de ME.

Système d’huile soluble (S.O.S) – Risques et contrôles clés

- Les problèmes courants incluent les boîtes sales, les mesures incorrectes de tramp ou de réfrigérant, les niveaux inadéquats de biocide ou d’huile de coupe, et les paramètres du système instables comme la température, les bactéries et le pH.

- Le S.O.S refroidit, lubrifie et nettoie les outils pendant la production de boîtes, mais accumule de l’huile hydraulique et de la graisse (tramp), qui doivent être gérées pour éviter la contamination.

- Il est fondamental de maintenir des concentrations adéquates de réfrigérant et de tramp, ainsi qu’une température, un pH et une stabilité corrects, pour un nettoyage et un refroidissement optimaux.

- L’excès de tramp ou d’huile de coupe peut contaminer les boîtes et causer des défauts dans le produit. Les centrifugeuses sont la méthode la plus efficace pour éliminer le tramp, bien que les séparateurs par gravité puissent également fonctionner en fonction de la stabilité du S.O.S.

- La stabilité de la solution se situe généralement autour de 95 %, déterminée en comparant la lecture de tramp immédiatement après la collecte et celle du fond de l’échantillon après 30 minutes de décantation. La stabilité est contrôlée au moyen de polymère ajouté à la solution S.O.S, faisant partie de la formulation du réfrigérant.

- Une faible concentration de réfrigérant réduit l’efficacité du nettoyage, tandis qu’une teneur incorrecte en polymère peut générer un tramp élevé si l’on utilise la séparation par gravité.

- Le fonctionnement efficace dépend d’équipements de surveillance calibrés, d’un personnel formé et de systèmes de dosage automatique liés aux volumes de compensation d’eau.

- L’utilisation d’huile soluble et d’eau doit être proportionnelle à la production de boîtes, et il est recommandé d’effectuer un suivi quotidien pour identifier les fuites.

- Maintenir une concentration de réfrigérant stable assure le nettoyage des outils et minimise les défauts.

- Maintenir un cycle routinier de contrôle de la température, en s’assurant que la température du réfrigérant fournie par le fournisseur est maintenue au moyen de réchauffeurs (normalement 110 ⁰F) et que tous les conduits sont dotés d’une isolation thermique.

6. Systèmes d’eau industrielle et déionisée

- Risque de ME dans les systèmes d’eau D&I et industrielle : l’eau dure peut déposer des sels sur les parois de la boîte, causant la ME.

- L’eau d’alimentation du Washer doit avoir une dureté (conductivité) inférieure à 50 μS/cm pour un contrôle efficace de la ME.

- L’eau déionisée doit être maintenue toujours en dessous de 5 μS/cm, ce qui est obtenu au moyen de colonnes de déionisation ou d’osmose inverse.

7. Production de Coupes (Cupper)

Risques de ME associés au Cupper :

- Les fuites d’huile hydraulique dans la presse peuvent contaminer la feuille d’aluminium pendant la production de coupes, ce qui entraîne la présence d’huile à l’intérieur des coupes que le Washer ne peut pas éliminer complètement.

- Ce problème peut également causer un « Die Jam » ou un « Blushing ».

- L’excès d’huile de coupe ou les combinaisons inadéquates d’huile de coupe et de Post Lub du fournisseur soulignent la nécessité d’un processus de qualification lors du test de nouveaux Post Lub d’un fournisseur de métal.

- Le contrôle et la mesure précis de l’huile de coupe (environ 72 mg/ft²/côté) sont essentiels, étant donné que le dosage est important pour les coupes d’environ 12 000 mg.

- Le dosage doit être lié au Stroke du Cupper, et il est recommandé d’utiliser des systèmes fiables comme le Unist Lubricator System.

- La lecture technique suivante est recommandée : « 5th command – Measure it right: Case of measuring the cup oil weight ».

8. Processus de production – Body Makers (BMs)

Risques de ME dans Body Maker :

- Poinçons sales : Nettoyer et polir le poinçon au moins une fois par quart de travail et maintenir le tramp d’huile soluble sous contrôle. Les poinçons sales assombrissent l’intérieur des boîtes, ce qui doit être détecté et rejeté par inspection visuelle, étant un indicateur clé.

- Excès de hachures croisées : Une pression excessive lors du hachurage croisé crée des rainures profondes qui retiennent la saleté et sont difficiles à nettoyer. Il est recommandé d’utiliser une machine à hachures croisées pour des résultats constants au lieu d’un traitement manuel.

(Texte de la photo) Image agrandie de la paroi de la boîte avec ME

Après la réaction avec le sulfate, cela est probablement dû à un poinçon sale ou à un excès de hachures croisées sur le poinçon.

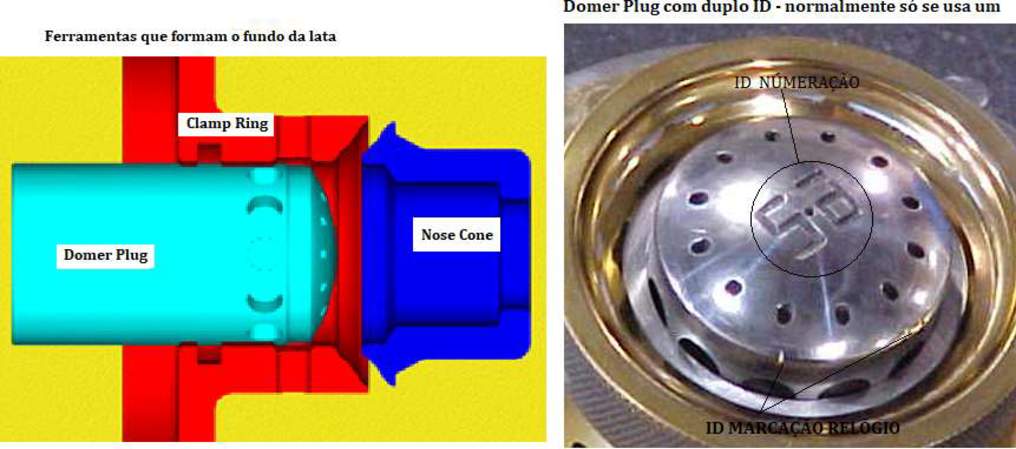

Le désalignement du Bottom Former avec le déplacement du poinçon peut générer des tensions et déformations cachées dans la paroi du countersink pendant la pénétration du Dome Plug, provoquant un niveau élevé de ME au fond de la boîte. Les boîtes avec des fonds fracturés présentent souvent une ME élevée dans le countersink, surtout avant le point de fracture pendant le Neck Reforming. L’alignement dynamique du Tool Block et du Bottom Former aide à contrôler ce problème.

L’analyseur de course libre (https://www.deltahtechnology.co.uk) peut être utile pour résoudre cette situation.

- Cône nasal et anneau de serrage usés : Augmentent la friction pendant la formation du dôme, provoquant un désalignement et accélérant l’usure de l’outil.

- Rayon du Domer Plug usé : Augmente la friction lors de la formation du fond de la boîte.

- L’inspection et le remplacement régulier des pièces usées est une méthode de contrôle efficace.

Image agrandie de la paroi de la boîte avec ME

Après la réaction avec le sulfate, cela est probablement dû à un poinçon sale ou à un excès de hachures croisées sur le poinçon.

Marques d’identification du Body Maker (BM)

Chaque Body Maker est identifié par une étiquette, généralement en utilisant le numéro du Domer Plug, la gravure ou la marque de montre. Un marquage excessif peut endommager l’aluminium, causant une ME, facilement identifiable, car elle se produit de manière constante à l’emplacement de l’étiquette du BM.

Il ne faut pas oublier le blow-off. L’air comprimé peut arriver à l’intérieur de la boîte de deux manières :

- Continuous air strip assist : fonctionne normalement dans une plage de 3 – 5 psi.

- Can strip blow-off : fonctionne normalement dans une plage de 30 – 45 psi.

9. Processus de Trimmer

Le risque de ME associé au processus de Trimmer est lié aux brûlures sur le bord coupé de la boîte. L’emplacement de la brûlure —intérieur ou extérieur— a un impact sur la formation du paquet à l’entrée du Washer. Les brûlures internes causent généralement moins de boîtes renversées, en raison de la réduction de la friction avec le mat top conveyor.

Tout pas ou brûlure visible sur le bord coupé peut générer des problèmes tant dans le paquet du Washer que pendant la pénétration du Necker K/O, provoquant des rayures sur le col et générant une ME.

10. Processus de Lavage – Can Washer

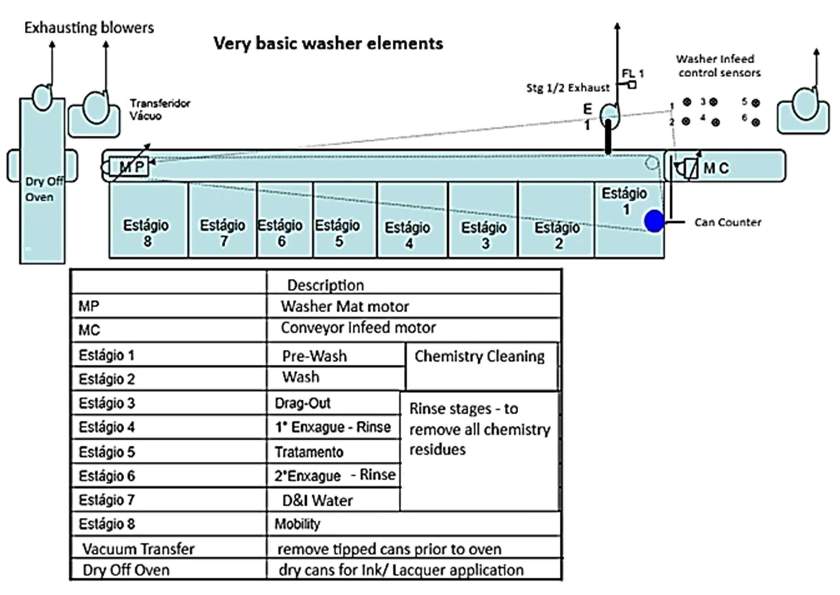

Le Can Washer est l’un des deux équipements clés pour le contrôle de la ME dans la ligne de production. Chaque étape offre un potentiel de ME comme cause spéciale, mais nous nous concentrerons sur ceux qui sont les plus susceptibles de déclencher une ME lorsqu’ils sont hors de contrôle, au lieu de lister tous les paramètres du Washer.

Le schéma suivant est une représentation simplifiée du complexe Can Washer, conçue uniquement pour guider notre analyse des points critiques.

Commentaires généraux sur la fabrication de boîtes

La conception du fond de la boîte est étroitement liée au diamètre de son corps. Les fonds de boîte stylisés nécessitent une attention précise lors de l’ouverture de la zone du countersink, pour assurer un rinçage efficace avec les buses de pulvérisation d’eau. Différents types ou tailles de boîtes peuvent nécessiter des configurations de buses distinctes ou une augmentation de la distribution de buses par header.

En ce qui concerne la hauteur de la boîte, laver une boîte de 50 cl présente plus de défis que de nettoyer une de 33 cl, pouvant nécessiter des types de buses différents ou des ajustements de pression pour obtenir des résultats optimaux. En général, les solutions développées pour la taille de boîte la plus exigeante seront encore plus efficaces avec des boîtes plus faciles à nettoyer.

Dans la pratique, la transition d’une ligne de production de boîtes standard de 12 oz (diamètre 211) à des boîtes stylisées de 12 oz a révélé des différences opérationnelles significatives. L’absence de ME dans les 211 mm de diamètre était gérable, mais lors du passage au format stylisé de 12 oz, des complications initiales sont apparues. La mise en œuvre de nouveaux headers de recirculation équipés de buses supplémentaires et spécialisées a efficacement aidé à résoudre ces problèmes.

Il convient de noter que les améliorations apportées aux boîtes stylisées de 12 oz ont également amélioré les performances des boîtes standard de 12 oz.