Table des matières :

– Chronologie

– Fondamentaux du soudage électrique

1º.- CHRONOLOGIE

a) DÉBUT

Au début des années 60 du siècle dernier, deux procédés différents de soudage sans apport d’alliage ont été développés plus ou moins simultanément, à des fins commerciales, pour assembler les bords latéraux des corps des boîtes de conserve de type « trois pièces ».

Ce procédé de soudage consiste à apporter aux zones à assembler une quantité d’énergie dans un temps déterminé. Cette énergie se transforme en chaleur capable de faire fondre les parties de métal à souder. L’apport d’énergie se fait au moyen d’un courant électrique et le processus déclenché est très bien étudié par les lois de la physique.

Continental Can a introduit le « Conoweld ». Cette technique a été initialement utilisée pour la production de boîtes de boisson en acier avec revêtement électrolytique de chrome (TFS). Pour effectuer des soudures satisfaisantes avec les premières machines, il était nécessaire que la surface de l’acier ne comporte pas de revêtement de chrome sur une largeur d’environ 2 mm de chaque côté des bords qui formaient la couture.

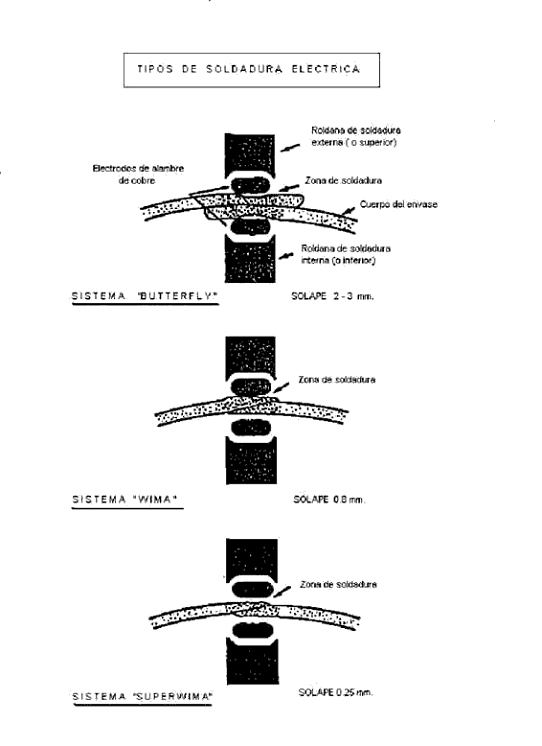

À peu près au même moment, Soudronic AG, en Suisse, introduisait les machines semi-automatiques de couture par soudage électrique pour fer-blanc. Ces premières soudeuses Soudronic ont été utilisées dans la fabrication de grands emballages métalliques pour produits en général. Les coutures latérales se chevauchaient jusqu’à 4,5 mm, produisant ce qui est devenu la soudure « Mariposa » (Papillon) (voir figure ci-dessous). Cette soudure « Batterfly » n’était pas valable dans les emballages pour aliments, car il a été constaté qu’il existait de grandes difficultés pour vernir les bords prononcés de la couture. L’épaisseur de ce type de soudure était si élevée qu’elle ne pouvait pas être couverte au moyen d’une couche de vernis, même si la charge de celui-ci était très élevée.

b) DÉVELOPPEMENTS DU SOUDAGE SOUDRONIC

Au milieu des années 60, Soudronic avait introduit des machines entièrement automatiques pour la production de corps de boîtes de conserve de taille moyenne et grande. En 1969, la société a introduit des machines plus rapides, pour la fabrication d’emballages aérosol, produisant 200 unités par minute. Cependant, l’apport le plus important a peut-être eu lieu en 1975, avec le système de soudage par fil « profilé » (wire mash welding system) (WIMA). Cette technique implique l’utilisation d’un fil de cuivre étiré et aplati, de manière à augmenter la surface de contact dans la zone de soudure, produisant une soudure plus solide et appropriée, avec un recouvrement de seulement 1 mm de large (voir figure l). Soudronic a développé l’utilisation du fil de cuivre, comme électrode intermédiaire entre la couture de la boîte et les molettes de soudure en cuivre, pour résoudre le problème de la contamination de la surface de l’électrode, et ses effets sur la qualité de la soudure. Comme le fil n’est pas réutilisé, la contamination de l’électrode a cessé d’être un problème. D’autre part, la mise au rebut du fil a une valeur économique élevée. Les molettes étaient montées avec une inclinaison de 2º, pour chanfreiner légèrement le bord de la couture et ainsi réduire le gradin et faciliter le revernissage de celle-ci.

Ces améliorations ont permis aux fabricants de boîtes de produire des boîtes à joint latéral par soudure sans alliage pour leur utilisation pour la première fois dans l’industrie alimentaire et d’autres applications exigeantes.

Figure 1 : Différents types de soudure électrique en couture latérale

En 1978, le système de soudure SUPEWIMA a été introduit. Ce développement du processus de soudure nécessite un recouvrement de seulement 0,15-0,3 mm dans la couture latérale. À cela, il faut ajouter d’autres avantages : réduction de la zone de soudure affectée par la chaleur ; moindre durcissement, et réduction de l’épaisseur de la couture (environ 1,2 x épaisseur de la tôle). Parallèlement à une plus grande efficacité dans le processus de soudure, des améliorations ont été apportées aux vitesses auxquelles les machines pouvaient fonctionner, étant capables de produire plus de 500 emballages par minute.

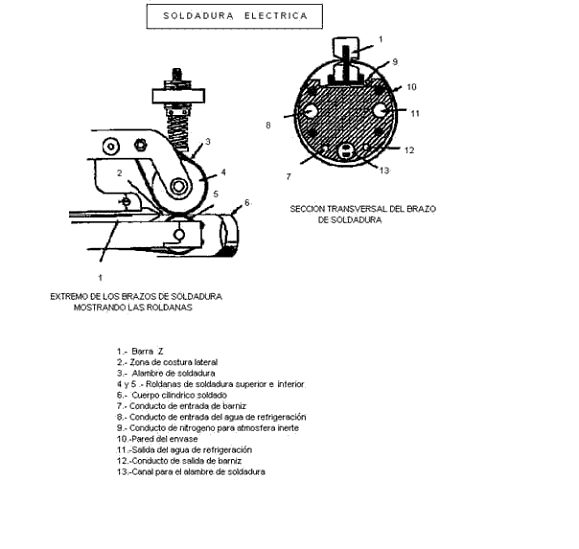

Le système de base des machines de fabrication de corps de Soudronic comprend un système d’alimentation de corps plats à la machine, un système de défibrage de ceux-ci, une unité d’enroulement et la station de soudure. Dans cette dernière se trouvent les bras, qui supportent les molettes. Dans le bras inférieur sont incorporés tous les systèmes de conduits pour les différentes fonctions (fil de cuivre, refroidissement, azote, vernis…). Voir figure 2. La machine productrice du corps de la boîte peut également compter sur une unité de coupe pour corps de double ou triple hauteur, un système incorporé pour souder dans une atmosphère inerte pour éviter la formation d’oxyde, et une unité de vernissage de couture latérale tant sur la partie intérieure que sur la partie extérieure du corps

Figure 2 : Détail des extrémités des bras

Le corps de l’emballage une fois formé, est introduit mécaniquement dans la station de soudure, où le recouvrement se maintient constant. La technique qu’emploient les soudures Soudronic est, simplement, un procédé de soudure par décharges continues.

Dans les processus WIMA et SUPERWIMA, la température du corps dépasse les 900 °C pour garantir un dépassement effectif de la phase solide du métal le long de la couture. Cependant, celle-ci est bien inférieure aux températures qui étaient atteintes avec les modèles précédents.

Dans le système Soudronic, une entrée de courant alternatif sinusoïdal est utilisée. Une machine de 50 hertz produit 100 décharges (points de soudure) par seconde, et une machine de 500 hertz en produit 1 000 dans le même temps.

Comme nous l’avons déjà indiqué, l’incorporation d’une unité de coupe dans la machine à souder, permet également la soudure de corps de double hauteur. De plus, cette incorporation peut augmenter la production avec des fréquences de soudure plus basses, ou rendre possible la fabrication de corps plus courts, que la machine ne pourrait pas manipuler autrement. Si l’emballage doit être cordonné ou entaillé, la soudure se fait dans une atmosphère de gaz inerte, car celle-ci doit être exempte d’oxyde. La formation d’un film d’oxyde serait très négative, car il pourrait se détacher lors d’un processus ultérieur. Le revernissage postérieur de la zone de soudure, est effectué car le processus ne permet pas d’appliquer du vernis en feuille plane dans la zone de soudure, car cela rendrait difficile le passage du courant. Ce vernis est ensuite durci à l’intérieur de la ligne de fabrication.

Soudronic est à la tête au niveau mondial, en ce qui concerne le processus de couture latérale par soudure électrique, avec des milliers d’unités différentes opérant dans le monde entier.

2º.- FONDAMENTAUX DU SOUDAGE ÉLECTRIQUE

1º.- SCHÉMA DE BASE D’UN POINT

Un point de soudure est engendré lorsque le métal fond sous l’action de la chaleur développée par le passage d’une haute intensité de courant à faible différence de potentiel.

Bien qu’il existe deux types de courant, continu et alternatif, nous savons que celui d’usage normal est le second. On appelle courant alternatif (abrégé CA en espagnol et AC en anglais) le courant électrique dans lequel la magnitude et le sens varient cycliquement. La forme d’onde du courant alternatif la plus communément utilisée est celle d’une onde sinusoïdale, car on obtient une transmission plus efficace de l’énergie. Pour obtenir un nombre élevé de points de soudure par unité de temps, on augmente la fréquence du courant alternatif utilisé. Expliquons un peu plus le processus.

Le courant alternatif à la fréquence d’alimentation normale du réseau industriel, arrive à la machine à souder, qui l’introduit dans un convertisseur de fréquence augmentant donc celle-ci dans un nombre important de hertz. Ainsi, par exemple, dans un cas concret, on passe de 50 hertz/seconde – fréquence d’alimentation – à 500 hertz/seconde – sortie du convertisseur-.

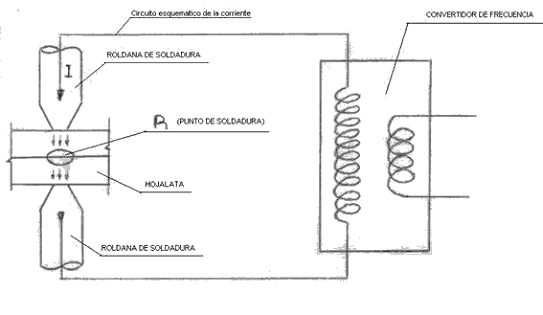

L’intensité de courant au moment de la soudure, se situe entre les valeurs de 1500 à 2000 ampères et la tension ou différence de potentiel autour de 4.5 – 6.5 volts. Par conséquent, le courant électrique, convenablement transformé à ces conditions de fréquence, intensité et voltage, est fait passer à travers de la station de soudure, au moyen du fil de cuivre profilé et guidé par les molettes, agissant sur le chevauchement de fer-blanc, pour générer un point de soudure. Voir figure 3 :

Figure 3 : Schéma de base d’un point de soudure

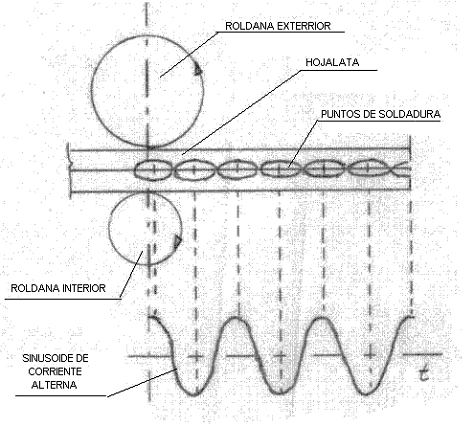

2º.- SCHÉMA DE BASE D’UNE LIGNE CONTINUE DE POINTS DE SOUDURE

Chaque hertz produit une sinusoïde complète dans le graphique de fréquence, c’est-à-dire deux pointes inverses et donc deux points de soudure. Par conséquent, avec une fréquence de sortie de 500 hertz, 1000 points de soudure/seconde sont générés. Cette succession de points donne lieu à une soudure continue le long de la couture latérale de la boîte. Voir figure 4 :

Figure 4 : Schéma de base pour une ligne continue de points de soudure

L’union se produit en suivant les lois fondamentales suivantes :

– Loi d’Ohm. I = V/R

I = intensité de courant qui passe par le circuit

V = différence de potentiel

R = résistance du système

– Loi de Joule.

Q = énergie calorifique produite par le courant et se mesure en calories

I = intensité du courant qui circule et se mesure en ampères

R = résistance électrique du conducteur et se mesure en ohms

t = temps lequel se mesure en secondes

Pour une valeur Q constante, l’adéquate pour former un point, à plus grande intensité, moins de temps est requis. C’est-à-dire que le temps est inversement proportionnel au carré de l’intensité de courant.

Étant donné que l’énergie calorifique, utilisée pour la soudure, est fonction du carré de l’intensité, il est évident qu’il convient de faire en sorte que les valeurs de cette dernière soient élevées. Il est intéressant de maintenir toujours constante la valeur efficace du courant, de sorte qu’il n’y ait pas de variation dans l’énergie qui est utilisée à ce moment-là pour souder. Les machines disposent d’un compensateur de tension qui varie automatiquement l’angle d’ouverture du courant alternatif afin de maintenir constante la valeur efficace de celui-ci.

Contrairement à l’intensité, il est intéressant que le temps de soudure soit le plus court possible car un temps prolongé provoque :

– Élévation de la température de la couture sans atteindre le point de fusion.

– Augmentation des pertes.

– Détérioration des électrodes.

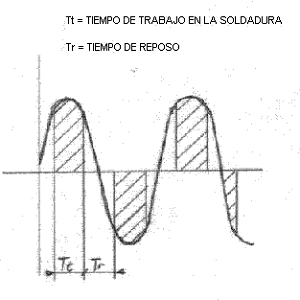

Le temps de travail de soudure est inférieur à celui d’une semi-onde de la sinusoïde d’un cycle de fréquence. Voir figure 5. Celui-ci s’exprime en pourcentage de la surface totale de la semi-onde. En valeur pratique, dans les machines Soudronic, il est entre 85 et 95 %. Le pourcentage restant est le temps de repos

Figure 5 : Diagrammes de temps

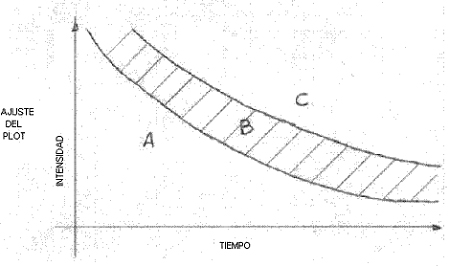

Si, pour un même type de matériau, on représente sur des axes de coordonnées pour différents temps de soudure les valeurs réelles de l’intensité dans trois hypothèses différentes :

1ª.- Sans qu’il n’arrive à souder

2º.- Lorsque la soudure se produit

3ª.- Lorsque le point se brûle

nous obtiendrons un graphique comme celui indiqué dans la figure 6, dans lequel trois zones différenciées se distinguent.

A.- Zone de contact sans souder

B.- Zone de soudure

C.- Zone de projections de soudure fondue

3º.- RÉSISTANCES DANS UN POINT DE SOUDURE

Dans le circuit de soudure, une série de résistances apparaissent que nous allons énumérer, pour cela nous nous aiderons de la figure 7 :

Figure 7 : Résistances qui interviennent dans un point de soudure

– Résistance « r » : Regroupe toutes les résistances internes des conducteurs du circuit, molettes de soudure, bras support, fil de cuivre qui fait office d’électrode, etc… Cette résistance dépendra des caractéristiques électriques de chacun de ces composants. S’agissant d’une résistance qui n’apporte rien à l’opération de soudure du point, il convient qu’elle soit la plus faible possible pour ne pas consommer d’énergie de manière stérile. De là vient que, par exemple, le bras de soudure soit en cuivre, bien qu’avec un petit pourcentage de chrome afin de lui donner une plus grande dureté et consistance pour supporter ses exigences mécaniques.

– R1 : Résistance de contact entre la molette supérieure et le fil profilé de cuivre.

– R2 : Résistance de contact entre la molette inférieure et le fil profilé de cuivre.

– Re et R’e : Résistances de contact entre le fil de cuivre et le fer-blanc à souder.

– Ri et R’i : Résistances internes des deux extrémités de fer-blanc à souder.

– Rc : Résistance de contact entre les deux extrémités de fer-blanc à souder.

Il existe une série de facteurs qui influent sur les valeurs de ces résistances.

Les Rc, Re et R’e sont affectées par :

– Le réglage de la machine

– La pression qu’exercent les molettes de soudure. Une augmentation de pression réduit leurs valeurs

– Matériel à souder : Nature et état de sa surface et dureté de celui-ci

– Conductivité du matériel. L’augmentation de température augmente la résistance.

– Les dimensions et le type de profilage du fil de cuivre.

– Matériel et qualité du fil de cuivre.

Les résistances énumérées, se classent en deux groupes :

⦁ A) Utiles ou efficaces : Ce sont celles qui sont nécessaires et coopèrent activement à la fusion du matériel. Celles-ci sont : Ri, R « i et Rc.

Elles engendrent une énergie efficace We.

We = Wi + W » i + Wc

⦁ B) Parasites et indésirables. Ce sont celles qui n’apportent rien à ladite fusion, mais sont implicites dans le système et ne peuvent pas être éliminées, seulement essayer d’être minimisées. Celles-ci sont : R1,R2, Re et R « e

Elles engendrent des pertes d’énergie Wp.

Wp = W1 + W2+ We + W » e

Les pertes W1 et W2 peuvent augmenter en fonction de l’accumulation d’incrustations d’étain dans la gorge des molettes, ainsi que par l’usure desdites gorges.

L’énergie totale nécessaire pour souder sera :

Wt = We + Wp

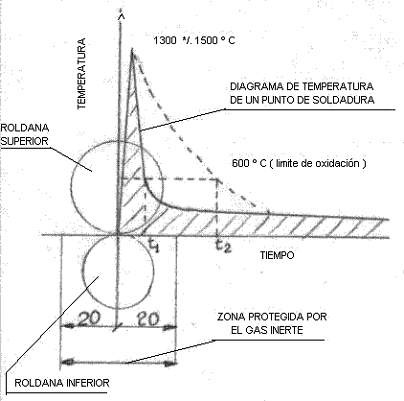

4º.- OXYDATION

Pendant le processus de soudure, l’étain qui préserve le fer-blanc dans cette zone, fond et se dépose sur le fil de cuivre. Par conséquent, l’acier reste déprotégé et de plus à une température élevée. Ceci déclenche, en présence d’oxygène de l’air, une oxydation rapide.

Les pertes d’énergie We et W’e, chauffent les surfaces de contact entre le fil de cuivre et les surfaces externes du fer-blanc contribuant à l’oxydation de la soudure.

La quantité d’oxyde généré, est fonction de la température atteinte et du temps de permanence à celle-ci.

Q oxyde = Fonction (température x temps)

Voir figure 8 :

Figure 8 : Graphique de température d’un point de soudure

Si la chute de la température est plus lente, le temps pour descendre à la limite d’oxydation sera plus long et donc plus grande l’oxydation.

La présence d’oxyde affecte négativement la soudure pour plusieurs raisons :

– Lors de la réalisation du revernissage de la couture, l’adhérence du vernis sur l’oxyde est mauvaise et celui-ci peut se détacher. Surtout si la boîte est postérieurement entaillée ou cordonnée

– Une raie oxydée apparaît donnant une mauvaise présentation esthétique.

Pour éviter l’oxydation de la soudure, on a recours à projeter un jet de gaz neutre (azote) dans le point de soudure au moment où celui-ci se réalise. Ce gaz déplace la présence d’air, éliminant donc l’oxygène dans la zone.

5º.- ÉNERGIE NÉCESSAIRE POUR LA SOUDURE

Nous avons vu plus haut que l’énergie totale nécessaire pour souder sera :

Wt = We + Wp

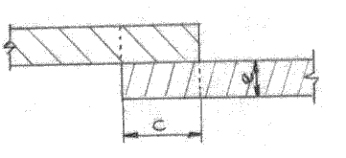

La valeur de cette énergie est donnée en fonction du volume de métal à fondre. Le volume par seconde à fondre (Vm) dépend de l’épaisseur du fer-blanc (e), de la zone de recouvrement (c) et de la vitesse de soudure (Vs). Voir figure 9 :

Figure 9 : Recouvrement ou chevauchement de matériel

Vm =2e x c x Vs

D’autres facteurs qui ont également une incidence sur l’énergie nécessaire sont la chaleur spécifique du métal et les pertes de chaleur du système.

Ces pertes de chaleur sont importantes et sont liées à plusieurs motifs :

– A.) Pertes à travers le fil de cuivre :

– Augmentation de température de celui-ci.

– Conductivité du fil

– Temps de contact entre le fil et le matériau

– B) Pertes par conductivité à l’intérieur du métal à souder

– C) Pertes par rayonnement

– D) Pertes à travers le circuit d’eau de refroidissement du système.

Elles sont difficiles à réduire et le fabricant de la machine les prend très au sérieux dans la conception de celle-ci afin que leur valeur soit la plus faible possible. Pour ce faire, il agit sur l’isolation du système, la qualité des matériaux, etc.

6º.- PRESSION DE SOUDURE

La molette extérieure transmet au point de soudure une certaine pression qui génère un système élastique qui agit sur le bras de celle-ci. Les fonctions de cette pression sont multiples :

1º.- Maintenir les deux parties du chevauchement du matériau en contact

2º.- Assurer une résistance uniforme sur toute la longueur de la couture, en éliminant les éventuelles ondulations et rugosités du matériau.

3º.- Obliger le courant à passer à travers le point de soudure.

4º.- Éliminer les poches d’air entre les parties à souder.

5º.- Écraser le matériau fondu, en réduisant l’épaisseur de la soudure.

6º.- Éviter la formation de « virgules » et de pores.

7º.- Faciliter le refroidissement en assurant la recristallisation du matériau.

8º.- Éviter les expulsions de métal fondu hors de la soudure.

9º.- Assurer le déplacement linéaire du tube.

Conclusion :

Le circuit de soudure idéal serait celui qui remplirait les conditions suivantes :

⦁ a) Pertes minimales.

⦁ b) Quantité d’oxyde minimale.

⦁ c) Énergie efficace maximale

⦁ d) Homogénéité de la soudure optimale.

7º.- CARACTÉRISTIQUES DU MÉTAL À SOUDER

Les équipements pour souder les coutures latérales des boîtes trois pièces sont conçus pour utiliser du fer blanc comme matériau à assembler. Parmi les différents types, le plus courant est le MR en raison de ses bonnes propriétés anticorrosion.

La protection d’étain qui recouvre l’acier améliore les surfaces en contact, car, étant un métal mou, il remplit les rugosités lorsqu’il est soumis à la pression. Par conséquent, la résistance diminue dans la zone de chevauchement.

Cet étain, soumis à l’action de la chaleur, fond beaucoup plus tôt que l’acier. Dans cet état, il faut l’expulser de la zone à souder pour que les deux parties d’acier à souder soient intimement en contact, et ainsi obtenir un bon mélange des cristaux au point d’union. L’expulsion est obtenue par l’action de la pression de soudure.

Par conséquent, les fers blancs à étamage élevé présentent des difficultés à expulser correctement l’étain, et ceux à faible revêtement rendent difficile l’obtention d’une bonne surface de contact initiale. Un étamage intermédiaire est l’idéal.

D’autre part, l’étamage salit les gorges des molettes de soudure, qui le prennent du traîné par le fil de cuivre.

Le chrome et l’oxyde de chrome s’opposent au passage du courant. D’où la difficulté d’utiliser du matériau TFS.

8º.- DIMENSIONS DU POINT DE SOUDURE

Un point de soudure est défini par ses trois dimensions.

– Longueur : Dépend de la vitesse de soudure

– Largeur : est liée au chevauchement.

– Épaisseur : est fonction de l’épaisseur du métal.

Longueur (L) :

Elle est fonction de la vitesse de soudure, c’est-à-dire de la vitesse du fil de cuivre et du déplacement du corps à souder. Nous définirons mieux son calcul en donnant un exemple pratique :

Nous disposons d’une machine à souder qui travaille à 500 hertz et à une vitesse de 60 m/min.

Nbre de points/sec. = 500 hertz x 2 = 1 000

Longueur de soudure/sec. = 60 m. x 1 000/ 60 sec. = 1 000 mm.

Longueur de point = Longueur soudure/nbre points = 1 000 mm/ 1 000 points = 1 mm

Largeur (A) :

Elle est fonction du chevauchement théorique et légèrement supérieure à celui-ci. Dans le paragraphe suivant (Chevauchement), nous étudierons cette relation.

Épaisseur (E) :

Elle est toujours inférieure à la somme de deux épaisseurs du fer blanc.

Elle reçoit le nom de « coefficient d’écrasement » de la soudure, à la constante (K) qui, multipliée par l’épaisseur de fer blanc (e), nous donne la valeur de l’épaisseur (E) de celle-ci. La valeur de cette constante (K) doit être comprise entre 1,40 et 1,60.

1.40< K < 1.60

1.40 e < E < 1.60 e

D’où le fait que l’épaisseur de la soudure est toujours inférieure à deux fois l’épaisseur du métal, car il se produit un écrasement par l’action de la pression du bras extérieur.

9º.- CHEVAUCHEMENT

C’est la superposition de matériau nécessaire pour la soudure. Dans les machines d’une certaine cadence, sa valeur théorique oscille entre 0,2 et 0,4 mm. Il est important que sa quantité reste uniforme sur toute la longueur de la couture, afin que les points de soudure le soient également. Une variation de celui-ci supposerait une altération de la quantité de matériau à souder, et en travaillant avec les mêmes paramètres, les résultats ne seraient pas uniformes sur toute la soudure.

La pièce qui détermine la quantité de chevauchement est la « barre Z ». Elle consiste en une réglette avec une section en Z, logée dans le bras de soudure, qui reçoit les bords du corps dans ses deux rainures, qui se superposent à la valeur théorique du chevauchement.

Avec une Z d’un chevauchement théorique déterminé, nous obtiendrons un chevauchement réel de 0,1 à 0,2 mm. supérieur approximativement. La barre Z doit être très bien isolée pour éviter son usure par électroérosion, ainsi que pour éviter les pertes d’énergie.

On peut calculer le chevauchement théorique de la manière suivante :

On part du fait que la section S du métal chevauché reste constante avant et après la soudure.

Il doit être respecté que :

S = C x 2 e (avant la soudure) et S = A x E (après la soudure)

d’où : C x 2e = A x E et C (chevauchement théorique) = A x E / 2e

En connaissant l’épaisseur du métal, il suffira de mesurer sur une soudure déjà réalisée, son épaisseur (E) et sa largeur (A) pour connaître son chevauchement théorique.

Pour mesurer E et A, on peut procéder de la manière suivante :

Couper deux morceaux de la couture à 10 mm des extrémités. Voir figure 12.

Préparer avec eux une éprouvette avec de la résine à deux composants, polir celle-ci et mesurer à l’aide d’un microscope les dimensions de la section de la soudure (E et A) dans les deux tronçons. Appliquer la formule ci-après. En effectuant cette double détermination, on vérifie si le chevauchement reste constant. Si ce n’est pas le cas, outre les éventuels problèmes dans la soudure, nous obtiendrions un corps conique.

10.- MÉTALLURGIE DE LA SOUDURE

Période de chauffage :

Le passage du courant donne lieu à un chauffage localisé, qui produit la fusion du métal dans les deux parties à assembler, donnant lieu à un point de soudure. Le noyau de ce point reçoit le nom de lentille car il a une forme semblable à celle-ci. Pendant son chauffage, cette zone de métal se dilate. La pression de la molette supérieure doit être telle qu’elle neutralise l’effort de dilatation du métal fondu. Si cette pression est faible, le métal fondu s’échappe sous forme de projections. Les projections sont en soi un défaut grave, mais elles donnent également lieu à d’autres problèmes internes à la soudure, comme les porosités.

État thermique du point lors de la coupure du courant de soudure :

Lorsque le courant est interrompu, on distingue les zones suivantes dans le point : Voir figure 13.

Figure 13 : Section d’un point de soudure

Zone A : Dans celle-ci, le métal est fondu (approximativement à 1 500 ºC)

Zone B : Métal pâteux à environ 1 000 ºC

Zone C : À température critique

Zone D : Température ambiante

Le gradient de températures s’élève de la température ambiante à 1 500 ºC sur une distance d’environ 3 mm.

L’interruption du courant de soudure marque le début du refroidissement avec une chute brutale de la température.

Phase de refroidissement :

La lentille de métal fondu se trouve au sein d’une importante masse réfrigérante, constituée par :

– Le corps soudé

– Les électrodes qui sont refroidies

C’est pourquoi les changements thermiques sont rapides, donnant lieu à la cristallisation qui s’effectue en convergeant vers le centre du point. Dans la zone D, il ne se produit pas de changement de structure, dans les autres, oui. Dans la C, la taille du grain diminue et dans les B et A, cette diminution s’accentue.

La contraction calorifique peut entraîner l’apparition de tensions internes dans les points. Dans le cas où le refroidissement sous pression n’est pas effectué correctement, il peut se produire la formation de soufflures (« virgules ») dans la soudure.

Sur ce dernier thème, on peut consulter le travail : « VIRGULES DANS LA SOUDURE ET LEUR CONTRÔLE MICROGRAPHIQUE », publié sur ce site web.