1. INTRODUCTION

Depuis plus de 25 ans, pour la fabrication d’emballages métalliques, tant alimentaires qu’industriels, on trouve sur le marché des matériaux en acier revêtus de plastiques laminés, comme substituts du fer blanc et de l’E.C.C.S. (communément, TFS) vernis avec des vernis traditionnels.

Ces matériaux ont été proposés par les différentes entreprises sidérurgiques (Nippon Steel depuis 1993) comme une alternative présentant une plus grande résistance physique, favorisée par des épaisseurs de couche plastique 4 à 5 fois supérieures à celles obtenues par le système de vernissage traditionnel, offrant une meilleure flexibilité et une meilleure résistance à l’usinage et aux frottements subis par les récipients pendant le processus de fabrication et le traitement ultérieur dans l’industrie alimentaire, grâce à des caractéristiques physiques beaucoup plus efficaces dans les opérations d’usinage, que les vernis traditionnels.

Logiquement, si nous analysons l’application de ces matériaux, nous nous rendons compte qu’ils sont limités à la fabrication de récipients et de couvercles emboutis, car il n’est pas possible d’appliquer ces films plastiques avec les réserves requises pour la soudure électrique de récipients soudés ou en trois parties.

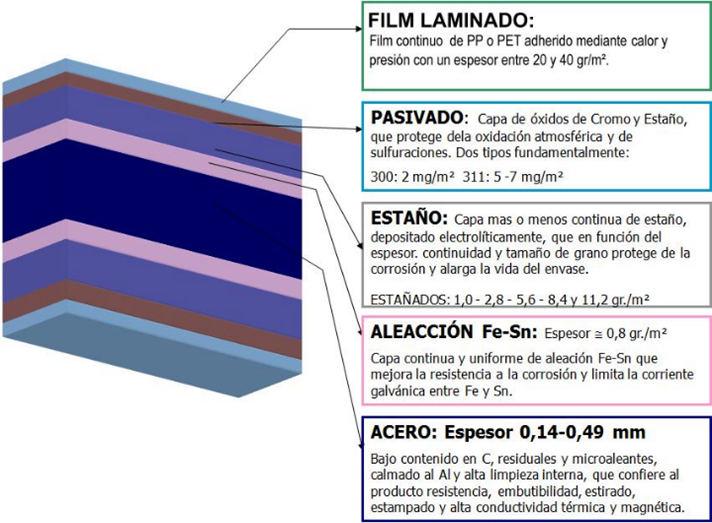

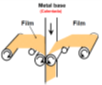

La structure de la section transversale de ces matériaux serait :

MATÉRIELS

Les matériaux utilisés pour obtenir ces laminés sont basés sur le même acier utilisé pour le fer blanc et l’E.C.C.S., avec les mêmes caractéristiques d’épaisseur, de dureté et de revêtement, en tenant compte du fait que, dans le fer blanc, le revêtement d’étain peut être réduit au minimum qui peut être offert par l’industrie sidérurgique et qui présente un bon aspect commercial, pouvant utiliser, sans problèmes, des valeurs de revêtement d’étain entre 1 et 2 g/m2.2.

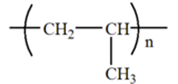

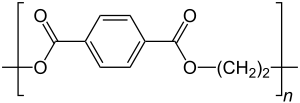

L’enduction peut se faire sur une ou deux faces selon les besoins, avec un film plastique qui est généralement du polypropylène (PP), bien que d’autres plastiques comme le PET (polyéthylène téréphtalate) puissent être utilisés, selon l’utilisation ultérieure à laquelle l’emballage est destiné.

Ces films sont fournis par des entreprises chimiques telles que DuPont, BASF, LLANXESS et d’autres.

Ces matériaux peuvent être appliqués avec des dessins lithographiques ou des couleurs de vernis traditionnelles (incolore, or et blanc) au moyen d’un système continu, dans lequel le matériau en acier est déroulé d’une bobine, et en même temps, une ou deux bobines de film plastique sont déroulées pour être fixées sur un ou deux côtés, Ceux-ci peuvent être de n’importe quel matériau mentionné ci-dessus (lithographie, incolore, or ou blanc) et, avec l’acier préchauffé, ils sont soumis à des cylindres qui, par pression et chaleur, fixent ces films plastiques au métal.

Il est ensuite refroidi et passe dans un système d’inspection pour être évalué (défaillances dues à la rupture, aux pores et à la friction) et de là, il passe au bobinage pour une utilisation ultérieure, ou directement à la découpe en feuilles pour être utilisé.

Ces sont exempts de BPA, de BADGE et d’autres éléments dérivés du bisphénol car, en raison de leur composition chimique, ils ne sont pas basés sur le bisphénol-A pour leur formation. Ils sont donc conformes à la législation en vigueur car ces éléments ne font pas partie de leur formulation initiale ou de leurs composants, et il ne devrait pas y avoir de possibilité de contamination dans les fours, car le système d’application ne suit pas la procédure habituelle des fours. Les revêtements de vernis sont souvent contaminés par de précédentes applications de vernis à base d’époxy-phénolique.

3. LES AVANTAGES ET LES INCONVÉNIENTS.

Les avantages de ce matériau dépendent en grande partie de son utilisation et, surtout, de la logistique de l’entreprise.

Ils offrent sans aucun doute un énorme avantage environnemental et énergétique, car il n’y a pas de machines à vernir et donc pas d’émissions deCO2 et la consommation d’énergie est beaucoup plus faible que le processus de vernissage, ce qui est un énorme avantage de nos jours. Par exemple, une ligne d’enduction peut consommer en moyenne 600 kW/h, par rapport aux 200 kW/h consommés par une ligne d’application de film plastique, ce qui représente une économie de plus de 60 %, ce qui, aux prix actuels de l’énergie, est extrêmement important.

D’autre part, est la logistique de l’entreprise. Pour les entreprises qui ont une grande variété de produits et donc de finitions en raison d’exigences commerciales, la logistique de l’entreprise devient extrêmement compliquée, car elles devraient faire appliquer du matériel, non seulement pour les différents formats, mais aussi avec les différentes finitions : incolore-or, incolore-blanc, or-blanc, or-blanc, ou bien simplifier les offres aux clients, ce qui pourrait être un désavantage commercial. Sans parler de l’inclusion de matériel avec des motifs personnalisés …..

Actuellement, une entreprise dispose du matériel en acier, et procède au vernissage et/ou à la lithographie en fonction des besoins de son marché, ce qui, dans certains cas, implique de longs délais de livraison.

Lorsqu’on dispose d’une ligne d’application de pelliculage plus économique que le vernissage et moins encombrante, ce problème est simplifié, car le film pelliculé sur bobine prend moins de place que le vernis, est moins dangereux et permet une application plus immédiate sans perte de temps pour le nettoyage ou les passages multiples.

Il est vrai que ces lignes n’ont pas la rapidité d’application à laquelle nous sommes habitués avec le vernis liquide, mais il faut tenir compte du fait que, par exemple, pour un couvercle facile à ouvrir, nous devons appliquer en moyenne trois couches de vernis, ce qui signifie trois couches par vernis, alors qu’avec ce système nous obtenons le matériau fini sur les deux faces en une seule opération, avec une économie considérable de temps et d’ouvriers pour la manutention et la manipulation du matériau, et d’espace pour le stockage intermédiaire.

Cela nous permettrait de résoudre le problème de logistique mentionné ci-dessus, en n’ayant que le matériau en acier et des bobines de film laminé des différents types mentionnés ci-dessus, l’appliquant sur l’acier selon les besoins.

Le prix du film plastique est d’environ 40 % pour une application avec une épaisseur double par rapport, par exemple, à un vernis en une seule couche (intérieur ou extérieur), ce qui permet également une économie importante dans le prix final du produit, en plus des économies d’énergie mentionnées ci-dessus.

4. RÉSISTANCE CHIMIQUE.

Le PET et le PP ont tous deux une bonne résistance chimique, mais nous devons évaluer lequel est le plus intéressant pour chacun des produits auxquels ils sont destinés.

| REAGENT | PP | PET |

| Lait | OK | OK |

| Huiles végétales | OK | OK |

| Vinaigre (5% d’acide acétique) | OK | OK |

| Ac. Agrumes (10%) | OK | OK |

| Hypochlorite de sodium (agent de blanchiment pour le nettoyage à 10%) | OK | OK |

| Ac. Lactique (10 %) | OK | OK |

| Chlorure de sodium (10%) | OK | OK |

5. ENDURANCE PHYSIQUE

En ayant une couche plus épaisse et plus flexible, ce matériau a une résistance physique beaucoup plus élevée, ce qui évite les problèmes de mise en forme des récipients et des couvercles et offre une plus grande résistance à la friction et aux dommages lors de la manipulation, comme cela peut être le cas pour les fermetures de récipients :

6. RÉSUMÉ

Compte tenu de ce qui précède, on peut dire que les matériaux en acier laminé constituent une bonne alternative pour la fabrication de récipients et de couvercles emboutis.

Dans chaque cas, le coût du matériel offert par les aciéries devra être évalué par rapport au coût du matériel lui-même, le vernissage et/ou la lithographie, en tenant compte notamment du fait que cela pourrait poser un problème d’immobilisation, en raison des différentes combinaisons, ainsi que l’évaluation de la possibilité d’installer des lignes d’application de film plastique, en tenant compte des économies d’énergie que cela implique, à condition de disposer de lignes de découpe ultérieures permettant de transformer les bobines appliquées en feuilles de dimensions appropriées.

JAVIER PEREZ HERNANDEZ

Diplôme en chimie

0 commentaires