On sait qu’il y a un changement de génération dans les personnes et les techniques, et que cela continue à changer.

Pourquoi cela affectera-t-il le secteur de la fabrication de boîtes de conserve ?

Au cours des années où j’ai travaillé dans le secteur de la fabrication de boîtes de conserve, j’ai assisté à un changement de génération dans les machines ainsi que dans le département d’ingénierie. Dans le passé, il était normal de n’avoir que quelques fournisseurs de pièces détachées, principalement de grandes entreprises telles que Rutherford ou Belvac. Et tous ceux qui étaient chargés de l’ingénierie et de la maintenance des machines, s’ils avaient besoin de pièces de rechange, pouvaient ouvrir le livre imprimé et chercher les pièces dont ils avaient besoin.

À l’origine, le responsable de l’ingénierie était chargé de l’organisation des pièces et du service, mais au fil des ans, des personnes ont pris leur retraite et la technologie a évolué.

Le problème est qu’aujourd’hui, et je le vois souvent sur le terrain, la génération qui a grandi avec ce métier a pris sa retraite et la jeune génération a du mal à trouver des pièces pour son équipement.

C’est aujourd’hui un gros problème, car il y a un manque de connaissances et parfois de grosses erreurs dues à la commande de mauvaises pièces pour les machines.

Nous savons tous qu’il est désormais très facile d’ouvrir l’ordinateur portable et de rechercher les bonnes pièces avec le bon numéro de pièce. Mais aujourd’hui, les gens s’embrouillent et commandent les mauvaises pièces, qui sont alors installées et endommagent la machine.

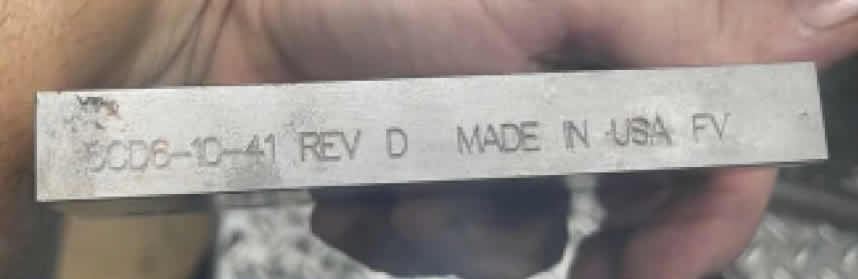

Une fois, j’ai eu un client qui s’est procuré les mauvaises pièces sans le savoir et qui, en les installant, a endommagé la machine, comme vous pouvez le voir.

Et ce dommage causé à la Mastercam entraîne un autre problème pour le client. Le bras de support qui a été installé a été conçu pour une machine de type CMP.

Ce bras CD2 a été installé sur un Mastercam CMP et a causé les dommages. Le bon bras devrait être un CMP comme celui ci-dessous.

Seul le bras de support CMP peut contrôler l’impression sur une Mastercam CMP sans aucun problème.

En général, vous pouvez maintenant voir combien il est important d’avoir une bonne communication et une bonne documentation sur les machines et l’histoire de tous les équipements, qui peuvent être transférés à la jeune génération.

Afin d’obtenir une impression lisse et homogène sur toute la circonférence de la boîte, nous avons besoin d’une traçabilité. Alors, qu’est-ce que le suivi ? C’est l’un des points clés de l’ensemble du processus d’impression.

Plus la vitesse d’impression des décorateurs est élevée, plus il est important de contrôler que l’impression est toujours uniforme.

Le mot de passe est le suivant : lorsque la canette sort du segment de couverture, il y a une pression supplémentaire qui donne une pression supplémentaire à la sortie du segment de couverture.

Comme vous pouvez le voir ici, il y a une différence de pression entre le début et la fin de l’impression. La raison et l’idée derrière cela est d’imprimer encore plus vite.

Ce réglage du suivi peut être ajusté en réglant la hauteur du chariot.

Le chariot roule d’avant en arrière contre la cale et génère la pression nécessaire à l’impression.

Dans le passé, cette hauteur était la même pour les 6 couleurs, mais maintenant que la génération change, la hauteur et le point central changent également.

De ce fait, il y a un écart dans les pièces, et l’ancienne plaque d’usure CMP était plus fine que le nouveau style CD2 génération 8 couleurs.

Auparavant, le chariot roulait sur cette plaque d’usure pour obtenir un suivi à la hauteur de 11,250″ avec une plaque d’usure de 0,575″ sur un Decorator 6 couleurs.

Mais maintenant, il y a 8 couleurs, et la hauteur est maintenant différente parce que la ligne centrale ne correspond plus. Pour compenser cela, nous avons maintenant conçu un autre type de plaque d’usure qui est un peu plus épaisse.

Maintenant, avec cette différence de 0,645″, la hauteur du chariot est maintenant dans une position plus élevée.

Auparavant, le Décorateur 6 couleurs se trouvait sur la ligne centrale de la roue à 8 segments, mais maintenant, avec la 8 couleurs, il a 12 segments et la roue à segments fait maintenant 60″. La roue Segment à 6 couleurs était de 40″, maintenant il y a aussi une différence de vitesse.

Comme la roue Segment 8 couleurs est plus rapide que la roue 6 couleurs, nous devons régler la hauteur du chariot un peu plus haut que pour la roue 6 couleurs.

Si la hauteur et l’heure ne correspondent pas, il y aura une deuxième impression à la fin de l’impression.

La jeune génération, en ayant ce petit bout d’information sur la machine, ferait une grande différence pour éviter des problèmes de ce genre.

Donc maintenant, de petites choses peuvent affecter une grande ligne de production et avoir un tel problème.

0 commentaires