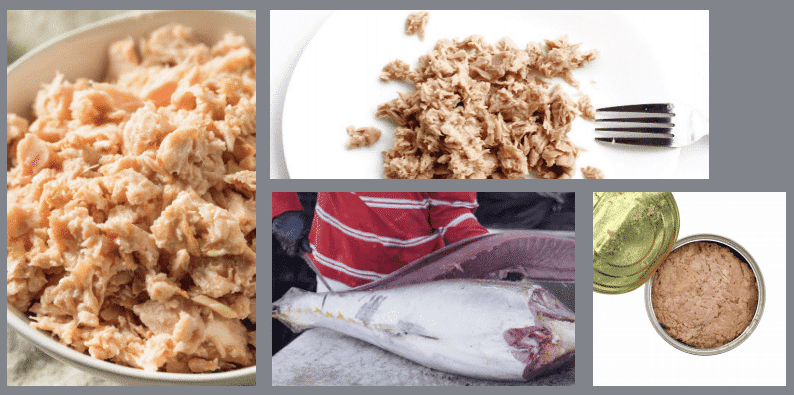

Die Verarbeitung von Thunfisch in gefrorenen vorgekochten Lendenstücken, in Dosen, Beuteln, geräuchert oder in anderen Aufmachungen für den direkten menschlichen Verzehr, stellt derzeit eine nachhaltige Geschäftsalternative für den industriellen Fischereisektor dar.

Es muss berücksichtigt werden, dass die Verarbeitung dieser edlen, aber kostspieligen Ressource mit großer Effizienz sowie mit der entsprechenden Ausrüstung und Technologie durchgeführt werden muss, da der Erfolg des Vorgangs letztendlich darin besteht, hohe Erträge und Produkte guter Qualität zu erhalten.

Verpackungen für Lebensmittelkonserven

Die Verpackung der Thunfischmasse in die Dosen erfolgt automatisch und kontinuierlich, in der Regel werden je nach den Vorgaben der Kunden die Loins mit den Chunks und Bröseln proportional gemischt, wobei zu erwarten ist, dass je höher der Anteil der Flocken in der Dose ist, desto niedriger der Verkaufspreis ist. Je nach eingesetzter Maschine wird das Packungsgewicht bzw. -gewicht optimiert. Zu viele Gramm in jeder Dose bedeuten am Ende des Tages weniger Ertrag. Es ist auch wichtig, den Druck zu berücksichtigen, der die Maschine in den Lenden macht, um die Thunfisch-Lende zu bilden, denn je höher der Druck, desto größer ist der Verlust von Flüssigkeiten der Fisch-Konstitution mit dem konsequenten Ersatz von weißem Fleisch, um das festgelegte Gewicht zu erreichen. Generell gilt: Je höher der Flockenanteil in der Tablette, desto niedriger kann das Packungsgewicht sein, um das vom Kunden gewünschte Abtropfgewicht zu erreichen.

Zu den gängigsten automatischen Verpackungsmaschinen auf dem Markt gehören die Carruthers (USA), FMC (Italien), Hermasa (Spanien), Herfraga (Spanien) und Luthi (USA). Die spanische und die amerikanische Luthi sind sehr genau in Bezug auf das Gewicht verpackt, die Variable ist etwa plus oder minus 2 Gramm, in Bezug auf die Präsentation der Tablette die spanische haben ein besseres Aussehen und Konsistenz für seine hohe Dichte, jedoch die Luthi nicht erzeugen eine völlig runde Tablette, sondern für seine geringe Dichte und Konsistenz hat eine größere Möglichkeit der Absorption von Flüssigkeiten während der Lagerung mit einem höheren Ertrag.

Die Packer entladen die Dosen mit den Thunfischwürfeln direkt in den Flüssigdeckeldosierer. Normalerweise sind der Packer, der Dosierer und der Dosenverschließer in einer Linie synchronisiert und so berechnet, dass sie die gleiche Kapazität in Form von Dosen pro Minute haben.

Wie bei den Beuteln erfolgt die Verpackung bzw. Befüllung manuell; zuvor wird eine Mischung aus weißem Fleisch mit Wasser und ggf. Öl zubereitet, das Produkt perfekt homogenisiert als Paste durch einen Trichter in den Beutel eingeführt, thermisch versiegelt und dann gestaut und zur Sterilisation in die Überdruck-Autoklaven geschickt.

Addendum von Flüssigkeiten unter Dosenfutter

Die Zugabe von heißen oder kalten Abdeckflüssigkeiten in die aus der Konservenfabrik kommenden Dosen erfolgt automatisch und kontinuierlich in Dosierungen von 4 oder 5 Umdrehungen, wobei Wasser, Öl und in einigen Fällen hydrolysiertes Sojaprotein oder Gemüsebrühe in Kaskade zu jeder Dose zugegeben werden, was das Abtropfgewicht erhöhen und somit das Flächengewicht des Fruchtfleisches oder des weißen Fleisches beim Verpacken reduzieren kann. Derzeit wird der Zusatz von hydrolysiertem Protein für den lateinamerikanischen Markt nicht verwendet, im Gegenteil, Kanada und die USA fordern ihn noch sporadisch in ihren Fertigproduktspezifikationen.

In der Regel ist es vorzuziehen, die Flüssigkeiten zu erwärmen, wenn die Anlage konventionelle Direktdampfautoklaven zur Sterilisation verwendet, wenn die Anlage Überdruckautoklaven verwendet, ist eine Erwärmung nicht erforderlich.

Es ist wichtig, darauf hinzuweisen, dass die für die Zubereitung und Dosierung von Abdeckflüssigkeiten verwendeten Geräte keine Ventile, Rohre, Schwimmer und anderes Kupfermaterial verwenden sollten, da dieses Metall die Oxidation von Pflanzenölen katalysiert und in einigen Fällen die natürliche Farbe des weißen Fleisches verfärbt, ist es vorzuziehen, lebensmittelechten Edelstahl als inertes Material zu verwenden.

Dosenverschluss

Das Verschließen bzw. Aufsetzen des Deckels auf die Dose erfolgt kontinuierlich und ist ein kritischer Kontrollpunkt im HACCP-Plan und muss ständig überwacht werden, um sichere, dichte Verschlüsse innerhalb der vom Behälterhersteller vorgegebenen Grenzen zu erreichen. Die heute weit verbreiteten automatischen Versiegelungsmaschinen müssen alle über ein Dampfstromsystem zur Vakuumerzeugung verfügen. Weit verbreitet ist der Einsatz von robusten amerikanischen Verschließmaschinen wie Continental, FMC und Angelus, die bis zu 600 Dosen pro Minute für das Format 307 x 109 (83 x 40 mm) verschließen können. Beim Einsatz von Hochgeschwindigkeitsverschließmaschinen ist es vorteilhaft, wenn die Dose direkt mit der Schleppkette zum Dosenhalter oder zur Verschließstation transportiert wird, um das Herabfallen von Flüssigkeiten zu vermeiden, die das erforderliche Nettogewicht beeinflussen können.

Sterilisation von Lebensmitteln in Dosen

Nach dem Verschließen durchlaufen die Dosen eine Durchlaufwaschmaschine und werden in Wagen oder Körbe mit Trennstegen gestellt. Dies hat den Vorteil, dass ein Toasten oder Karamellisieren der Tablettenoberfläche während der Sterilisation weitgehend vermieden werden kann.

Wie beim vorherigen Prozess ist auch die Sterilisation von Dosen ein kritischer Kontrollpunkt im HACCP-Plan eines Konservenherstellers, insbesondere wegen der Möglichkeit des Überlebens von Sporen.

pathogenen Clostridium botulinum, das bei Reaktivierung das tödliche Botulinumtoxin produzieren kann. Dieser Mikroorganismus ist mesophil und seine Sporen können in Thunfischkonserven bei Raumtemperatur reaktiviert werden, da es sich um ein säurearmes Lebensmittel mit einem stabilisierten End-pH-Wert von etwa 6,2 handelt.

Aus diesem Grund ist es von entscheidender Bedeutung, die Autoklavenbank gemäß dem Code of Federal Regulations (CFR) der FDA zu standardisieren, indem Dampfverteilungsrohre, Entlüftungsöffnungen, Entlüftungskrümmer, Spülungen, Beatmungsgeräte und andere Geräte so dimensioniert werden, dass in jedem der Autoklaven und in jedem der Wagen während der gesamten Sterilisationszeit eine einheitliche Prozesstemperatur erreicht wird; dies kann mit einer Temperaturverteilungsstudie im Detail überprüft werden. In Anbetracht der Tatsache, dass jede Möglichkeit einer Botulinum-Intoxikation beim Verbraucher ausgeschlossen werden muss, ist auch die Bewertung der kommerziellen Sterilität in den mit der Fo-Kalkulation hergestellten Konserven unerlässlich; diese wird mit einer Wärmeeindringstudie überprüft, die für jede Dosengröße, jedes Format, jedes Produkt, jede Aufmachung und im kritischsten und ungünstigsten Fall oder im schlimmsten Fall durchgeführt werden muss.

Logischerweise sollten die Behälter aus Leistungs- und Qualitätsgründen nur so weit sterilisiert werden, wie es für die öffentliche Gesundheit notwendig ist. Ein Fo:6 wird für ein säurearmes Lebensmittel wie Thunfischkonserven als normal angesehen.

Der Autor dieser Zusammenfassung hat, unter Ausnutzung seines Zustands als zuständige Behörde für den Prozess vor der FDA, die Standardisierung der Autoklavenbank bei mehreren repräsentativen Unternehmen des Thunfischsektors durchgeführt, um eine kurze und ausreichende Verarbeitung zu optimieren, so dass der Verlust von Flüssigkeiten im sterilisierten Prozess und damit der Verlust von Abtropfgewichten minimal ist. Logischerweise werden Temperaturverteilungs- und Wärmedurchdringungsstudien durchgeführt, um die erreichten Fo-Werte zu bewerten.

Allgemein

Die Ausbeute von Thunfisch ist direkt proportional zu seiner Größe und den Verarbeitungsbedingungen, so dass sie zwischen 44 % bei Stücken von 4 bis 6 Pfund und 48 und 50 % bei Stücken von 25 Pfund und mehr liegen kann. Ein Durchschnitt von 45 % kann also als normal angesehen werden. In Labortests, die von wichtigen transnationalen Thunfischunternehmen in unserer Umgebung durchgeführt wurden, konnten sie eine Ausbeute von bis zu 53 % erreichen.

Es ist wichtig zu erwähnen, dass der Mangel an Wissen über Prozesse und Verfahren, die die Verarbeitung von Thunfisch zu optimieren, kann zu Tropfen in der Ausbeute von bis zu 5%, die in einer durchschnittlichen Anlage von 100 Tonnen pro Tag bei einem ungefähren Preis des Rohmaterials von $ 1.600 / MT, stellt eine freihändige Kosten von ca. 4 Millionen Dollar jährlich, die zu einem bestimmten Zeitpunkt der Gewinn des Unternehmens sein kann. Nun ist nicht nur die Ausbeute wichtig, parallel dazu muss ein integriertes Qualitätssystem im Werk implementiert werden, mit Akkreditierungen wie BRC (Global Standard for Food Safety), IFS (International Food Standard) und anderen, die das HACCP sowie seine vorausgesetzten Programme der Good Manufacturing Practices (GMP) und Sanitation Standard Operating Procedures (SSOP) untermauern. Es ist unabdingbar, ein System zur Rückverfolgbarkeit in der Anlage von der Annahme des Rohmaterials bis zu den fertigen Produkten einschließlich des Verkaufs und des Versands zu implementieren. Derzeit sind in der Rückverfolgbarkeit die Thunfischboote enthalten und werden in zwei Gruppen eingeteilt, mit Ursprung oder ohne Ursprung für die Europäische Gemeinschaft.

Diese Zusammenfassung über die Thunfischverarbeitung gibt kurz und bündig die wichtigsten Empfehlungen wieder, die ich als Berater bei der Planung und Montage dieser Art von Anlagen vorgeschlagen habe.

CARLOS HERRERA ALFARO

Mundolatas-Berater

Mundolatas-Berater

0 Comments